一种多孔位转盘式中子活化在线检测装置的制作方法

本技术涉及转盘式检测装置,更具体的说尤其涉及一种多孔位转盘式中子活化在线检测装置。

背景技术:

1、为实现检测样品的连续检测,所采用的在线检测装置,如跨皮带式分析仪、旁线式分析仪等,每小时需样品量超过2吨;且对样品的检测方式为对单一样品完成所有参数检测,才能更换另一个待检测样品,整体检测样品周期长。本实用新型提出了一种多孔位转盘式中子活化检测装置,改进了样品的存储方式和检测方式,从而实现了降低样品的需求量、提高样品检测效率、缩短检测时间。

技术实现思路

1、本实用新型为实现降低样品的需求量、提高样品的检测效率、缩短检测时间,提供了一种多孔位转盘式中子活化在线检测装置,该装置采用转盘旋转传动、自动控制的样品装卸系统以及多参数同时检测的方式,可实现样品的连续快速检测,降低了样品的需求量、节约了检测时间、提高了系统的检测效率。

2、为实现上述目的,本实用新型所采取的技术方案是:提供了一种多孔位转盘式中子活化在线检测装置,该装置可结合取样系统实现对多个样品多参数的在线检测。

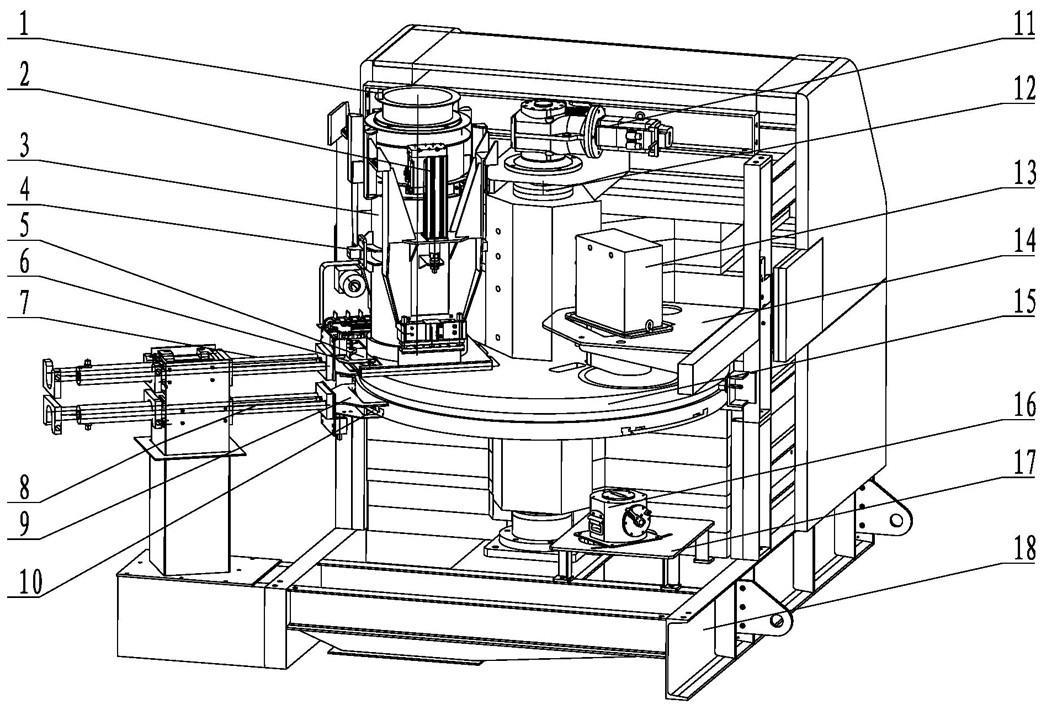

3、一种多孔位转盘式中子活化在线检测装置,主要包括:转盘、转轴、电机、物料圆筒、激光测距仪、插刀、爪、多处限位开关、筒轴、装载切隔板、卸载切隔板、检测装置所需要的源室和探测器室等。

4、所述转盘:直径范围在1200mm−1500mm之间,厚度为150mm−180mm;材料为高分子聚乙烯;可旋转以及具有多个圆形孔位,其中圆形孔位的直径在340mm−380mm之间;转轴通过该转盘的圆心与电机连接,电机带动转轴旋转,从而带动转盘旋转。该转盘采用的的转动方式是间歇式的,即转动一定角度后停顿一定时间,在停顿的时间内各工位对对应孔位的样品进行操作,操作完成后,转盘会再次转动,转动的过程中,转盘上圆形孔位的位置将发生相应的改变,依次循环,其中停顿时间可根据工位测量时间设定,上述过程皆由plc控制程序进行控制。

5、所述转轴与电机相连,实现了转轴支撑转盘旋转。

6、所述电机,采用的是高精度sew电机,该电机可以对所述转盘系统精准控制转盘旋转角度,以及准确定位所述检测系统中检测工位与转盘中圆形孔位的位置,且同时控制多个检测工位的检测时间;具有自我校正功能。

7、所述物料圆筒,该物料圆筒的直径范围在320mm−370mm之间,高为200mm−300mm;该物料圆筒用于储存取样系统取来的物料,并便于对转盘中圆形孔位的装载,其次设置为圆筒以便于对料型进行整理,减少由于料型不规则带来的检测误差;

8、进一步:所述筒轴安装在物料圆筒的左右对称位置。可由其运动带动物料圆筒的上下移动,运动的过程中,左右两个筒轴需同速,确保物料圆筒是竖直的;

9、进一步:所述激光测距仪安装物料圆筒的上方,用于检测物料圆筒中物料的料位高度,系统设定进料的料位高度为h;激光测距仪实际测量的料位高度为h;

10、进一步:插刀通过外部支架固定在装置基座上,插刀和爪配合协助装载切隔板和卸载切隔板的抽出和插入动作,从而实现装置的卸料物料和装料物料;

11、进一步:多处限位开关用于判断插刀以及爪的动作是否到位,协助plc控制程序进行工作;

12、进一步:装载切隔板安装在物料圆筒的内部,插入与物料圆筒组成暂时物料的储存仓以及实现装载过程中的切料功能;抽出可实现物料圆筒内部余料的卸载;

13、进一步:卸载切隔板安装在转盘对应圆孔的底部,插入与转盘的对应圆孔形成待检测样品储料仓,用于装载待检测样品,改进了待检测样品的储存方式;

14、所述检测装置包括:核子密度计与中子活化分析单元,检测装置的位置是固定的,以所述物料圆筒中心轴线所在位置为0度,逆时针旋转120度是核子密度计的位置,逆时针旋转240度是中子活化分析单元位置。所述核子密度计由放射源和探测器组成;中子活化分析单元由放射源、中子慢化装置以及探测器组成。在该装置中,放射源置于源室内,源室安装在源室基座上;探测器置于探测器室,探测器室安装在探测器室支架上,置于转盘上圆形孔位的正上方。

15、本实用新型采用的检测方法包括:系统初始化、卸料阶段、装料阶段、密度检测阶段以及中子活化分析阶段。

16、系统初始化:即装置开始运行时,各系统以及各部件都处于初始设置阶段。

17、各部件初始化:物料圆筒处于初始化位置,即左右两个筒轴处于顶端,该位置即为物料圆筒的0点;卸载切隔板置于每个转盘上圆形孔位的底部;装载切隔板置于物料圆筒的内部;放料阀开关处于关闭状态;所有插刀处于收回状态;所有爪处于抬起状态;转盘中圆形孔位的位置与检测工位相对齐。

18、设定系统参数:切料位置以及弃料位置根据需求自定;系统设定物料圆筒在圆形孔位处的停留时间为t,实际的停留时间为t,系统设定进料的物料高度为h;h为激光测距仪实际测量的物料高度。

19、卸料阶段,即将卸载切隔板抽出,物料圆筒下降至切料位置,装载切隔板抽出,抽出后物料圆筒继续下降,下降到弃料位置,进行卸料,具体过程如下:

20、a:下插刀顶出,限位开关判断下插刀顶出是否到位;

21、b:下插刀顶出到位;下爪抓起,限位开关判断下爪是否抓起到位;

22、c:下爪抓起到位,下插刀收回,若未实现收回,则报警收回故障;即实现卸载切隔板抽出;

23、d:左右筒轴带动物料圆筒下降,下降到切料位置,判断下降是否到位;

24、e:下降到位后,上插刀顶出,限位开关判断上插刀是否顶出到位;

25、f:上插刀顶出到位后,上爪抓起,限位开关判断上爪是否抓起到位;

26、g:上爪抓起到位,上插刀收回,若未收回,则报警收回故障;即装载切隔板抽出;

27、h: 左右筒轴带动物料圆筒继续下降,下降到弃料位置,判断物料圆筒下降是否到位;

28、i:下降到位后,停留t时间,开始振打物料圆筒;即开始卸料;

29、j:当t ≥ t,结束振打物料圆筒,卸料完成。

30、装料阶段如下:需将卸载切隔板、装载切隔板都插入,放料阀开关打开,开始进料,激光测距仪判断进料的物料高度,若物料高度达到系统设定的值,则停止进料,放料阀开关关闭,物料圆筒上升到切料位置,对物料进行切料,整理料型,切料结束后,各部分回到初始位置,具体过程如下:

31、a:当结束振打物料圆筒后,下插刀顶出,限位开关判断下插刀是否顶出到位;

32、b:下插刀顶出到位,下爪松开,限位开关判断下爪是否松开到位;

33、c:下爪松开到位,下插刀收回,限位开关判断下插刀是否收回,若未实现收回,则报警收回故障;即实现卸载切隔板插入;

34、d:下插刀收回,放料阀打开,开始进料;

35、e:激光测距仪测量进料的料位的高度,与系统设定的料位高度比较,当h≥h时,放料阀关闭,即完成进料过程;

36、f:左右筒轴带动物料圆由弃料位置开始上升,上升至切料位置,判断上升是否到位;

37、g:当物料圆筒到达切料位置,上插刀顶出,限位开关判断其上插刀顶出是否到位;

38、h:上插刀顶出到位,上爪松开,限位开关判断上爪松开是否到位;

39、i:上爪松开到位,上插刀收回,即完成装载切隔板完成插入,完成切料动作,整理了料型;

40、j:切料完成后,左右筒轴带动物料圆筒继续上升,回到初始位置。即完成了装料阶段。

41、密度检测阶段,即装料阶段完成对转盘上对应的圆形孔位的装料,在转盘的转动下,该孔位携带物料转动到了密度检测工位处进行密度检测阶段。cs_137放射源置于源室内,接收射线的探测器位于探测器室内。通过接收的射线进行处理,可得到物料的密度参数。

42、中子活化分析阶段,即完成密度检测的物料在转盘转动下,旋转到中子活化检测工位,该位置主要由:中子源、中子慢化装置,以及探测器构成,其中,中子源放置于源室内;中子发出经过慢化得到热中子,热中子与物料中的元素发生反应,探测器接收元素从不稳定的状态回到基态所发射出的射线,根据射线的种类计算物料中元素的种类;根据射线能量的大小计算元素含量的多少。

43、该实用新型工作时检测系统的位置与所述转盘系统中多个圆形孔位的位置是上下对齐的。这样的设计实现了工位位置与待测样品位置之间的对应,可实现转盘传动带动多样品转动,实现多样品同时进行测量,从而提高本实用新型的检测效率。

44、本实用新型的有益效果是,本装置采用圆形孔位作为储料仓,对检测样品的需求量大大降低、减轻了取样器的工作负荷。同时,实现多个检测工位同时工作,相比传统的只有一个工位的装置,节约了检测时间,提高了检测效率。

- 还没有人留言评论。精彩留言会获得点赞!