主动防护网锚杆拉拔测试支架的制作方法

1.本实用新型属于锚杆技术领域,具体涉及一种主动防护网锚杆拉拔测试支架。

背景技术:

2.主动防护网是以钢丝绳网为主的各类柔性网覆盖包裹在所需防护斜坡或岩石上,限制坡面岩石土体的风化剥落或破坏以及危岩崩塌,将落石控制于一定运动范围内以保护行人和车辆安全通过的防护工具。

3.主动防护网通过锚杆进行固定,锚杆的施工过程需要先钻孔,然后在钻孔内注浆,注浆后将锚杆放置在钻孔内,凝固后需要进行抗拔实验,来确定锚杆的稳固性,现有测试抗拔测试主要通过人力拉拔,不仅费时费力,且降低了施工效率。

技术实现要素:

4.本实用新型实施例提供一种主动防护网锚杆拉拔测试支架,旨在解决现有锚杆拉拔测试通过人工实施费时费力,且施工效率低的技术问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种主动防护网锚杆拉拔测试支架,包括:

6.主架体,底部具有多个用于伸入地下的插杆,顶部设有显示屏;

7.拉拔气缸,设于所述主架体上,所述拉拔气缸的活塞杆位于所述主架体的底部;

8.拉力传感器,设于所述拉拔气缸的活塞杆上,所述拉力传感器与所述显示屏通讯连接;以及

9.连接件,设于所述拉力传感器的底部,所述连接件用于与锚杆连接。

10.在一种可能的实现方式中,所述拉力传感器的底部外缘和所述连接件的顶部外缘之间设有多个传力杆,多个所述传力杆绕所述拉力传感器的轴向呈放射状分布。

11.在一种可能的实现方式中,所述拉力传感器、所述连接件以及多个所述传力杆围合形成安装空间,所述连接件包括:

12.套筒,具有用于锚杆贯穿的通孔;以及

13.固定螺母,置于所述套筒的上方,并位于所述安装空间内;

14.多个所述传力杆的底端固设于所述套筒的顶部外缘。

15.在一种可能的实现方式中,所述连接件包括:

16.固定座,固设于所述拉力传感器的底部;以及

17.多个夹臂,转动连接于所述固定座的底部,多个所述夹臂用于夹紧锚杆。

18.在一种可能的实现方式中,还包括设于所述拉拔气缸的活塞杆上的拓展架,所述拓展架包括:

19.第一架体,套设于所述拉拔气缸的活塞杆外周,并与所述拉拔气缸的活塞杆相对固定;以及

20.多个分叉杆,设于所述第一架体的外周,所述分叉杆的底部用于与锚杆连接。

21.在一种可能的实现方式中,所述插杆的底部形成有尖锥体。

22.在一种可能的实现方式中,所述插杆上同轴设有通槽,所述主架体上设有多个安装气缸,所述安装气缸的活塞杆伸入所述通槽内,所述安装气缸的活塞杆端部固设有延伸杆;

23.所述延伸杆具有处于所述通槽内的第一状态,以及伸出所述通槽插入地下的第二状态。

24.在一种可能的实现方式中,所述插杆转动连接于所述主架体,所述主架体上设有用于固定所述插杆的固定件。

25.在一种可能的实现方式中,所述主架体的底部设有多个耳板,所述插杆的顶端转动连接于所述耳板,所述耳板上还设有贯穿所述插杆顶端的螺栓,以及配合于螺栓上的拧紧螺母。

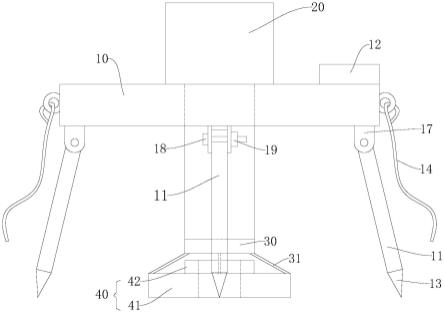

26.在一种可能的实现方式中,所述主架体的外周还设有安全绳。

27.本技术实施例,与现有技术相比,在使用的时候,根据主动防护网设置的位置,将主架体固定在主动防护网上,通过主架体上的插杆插入主动防护网覆盖的地表区域之下,然后将连接件与待测量的锚杆连接,启动拉拔气缸,拉拔气缸的活塞杆回缩对锚杆施加拉力,施加的拉力值传输至显示器,从而判断设置的锚杆稳固性是否满足所需的拉力需求,如不符合要求则对锚杆进行加固。本实用新型主动防护网锚杆拉拔测试支架方便对锚杆进行拉拔测试,以便观察锚杆的稳固性效果,替代了人力拉拽,省时省力,且提高了施工效率。

附图说明

28.图1为本实用新型实施例一提供的主动防护网锚杆拉拔测试支架的主视结构示意图;

29.图2为本实用新型实施例二提供的主动防护网锚杆拉拔测试支架的剖面结构示意图。

30.附图标记说明:

31.10-主架体;11-插杆;111-通槽;12-显示屏;13-尖锥体;14-安全绳;15-安装气缸;16-延伸杆;17-耳板;18-螺栓;19-拧紧螺母;

32.20-拉拔气缸;

33.30-拉力传感器;31-传力杆;

34.40-连接件;41-套筒;42-固定螺母;43-固定座;44-夹臂;

35.50-拓展架;51-第一架体;52-分叉杆。

具体实施方式

36.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

37.请一并参阅图1至图2,现对本实用新型提供的主动防护网锚杆拉拔测试支架进行说明。所述主动防护网锚杆拉拔测试支架,包括主架体10、拉拔气缸20、拉力传感器30以及连接件40,主架体10底部具有多个用于伸入地下的插杆11,顶部设有显示屏12;拉拔气缸20

设于主架体10上,拉拔气缸20的活塞杆位于主架体10的底部;拉力传感器30设于拉拔气缸20的活塞杆上,拉力传感器30与显示屏12通讯连接;连接件40设于拉力传感器30的底部,连接件40用于与锚杆连接。

38.需要说明的是,实际使用过程中插杆11的长度根据需要调整,并且插杆11的固定强度需要能克服拉拔测试过程中的拉力。

39.本实施例提供的主动防护网锚杆拉拔测试支架,与现有技术相比,在使用的时候,根据主动防护网设置的位置,将主架体10固定在主动防护网上,通过主架体10上的插杆11插入主动防护网覆盖的地表区域之下,然后将连接件40与待测量的锚杆连接,启动拉拔气缸20,拉拔气缸20的活塞杆回缩对锚杆施加拉力,施加的拉力值传输至显示器,从而判断设置的锚杆稳固性是否满足所需的拉力需求,如不符合要求则对锚杆进行加固。本实用新型主动防护网锚杆拉拔测试支架方便对锚杆进行拉拔测试,以便观察锚杆的稳固性效果,替代了人力拉拽,省时省力,且提高了施工效率。

40.在一些实施例中,上述拉力传感器30与连接件40的一种具体连接方式可以采用如图1至图2所示结构。参见图1至图2,拉力传感器30的底部外缘和连接件40的顶部外缘之间设有多个传力杆31,多个传力杆31绕拉力传感器30的轴向呈放射状分布。由于连接件40需要与锚杆直接连接,连接件40的体积大于拉力传感器30的体积,通过多个传力杆31连接在连接件40的顶部外缘和拉力传感器30的底部外缘之间,可以保证连接件40拉拽锚杆的力均匀传递至拉力传感器30,以便提高显示屏12对拉力数值的显示精度,提高测试的精准度。

41.在一些实施例中,上述连接件40的一种具体实施方式可以采用如图1所示结构。参见图1,拉力传感器30、连接件40以及多个传力杆31围合形成安装空间,连接件40包括套筒41以及固定螺母42,套筒41具有用于锚杆贯穿的通孔;固定螺母42置于套筒41的上方,并处于安装空间内;多个传力杆31的底端固接于套筒41的顶部外缘。通过拉力传感器30、连接件40以及多个传力杆31围合形成的安装空间,可在安装空间内放置一个固定螺母42,则多个传力杆31围设在固定螺母42的四周,防止固定螺母42掉出。当连接件40需要与锚杆连接时,锚杆贯穿套筒41上的通孔,锚杆的顶端伸入安装空间内,然后通过相邻传力杆31之间的间隔伸入安装空间内拧转固定螺母42,使得固定螺母42与锚杆拧紧,进而能在拉拔测试过程中防止锚杆脱出,该结构简单,安装可靠,利用了锚杆自身的螺纹与固定螺母42连接。

42.在一些实施例中,上述连接件40的一种变形实施方式可以采用如图2所示结构。参见图2,连接件40包括固定座43以及多个夹臂44,固定座43固设于拉力传感器30的底部;多个夹臂44转动连接于固定座43的底部,多个夹臂44用于夹紧锚杆。需要与锚杆连接的时候,多个夹臂44相互远离,将锚杆置于多个夹臂44的中心位置,然后转动夹臂44并固定,使得多个夹臂44在锚杆的外周固定实现对锚杆的夹紧。该结构方便锚杆的拆卸,并且夹臂44的转动调节,可以适用于多种直径尺寸的锚杆连接,适用范围更广。

43.具体地,夹臂44可采用机械臂的原理进行控制,也可通过螺纹连接件40等通过拧松实现转动,拧紧实现固定。

44.在一些实施例中,上述主动防护网锚杆拉拔测试支架的一种改进实施方式可以采用如图2所示结构。参见图2,还包括设于拉拔气缸20的活塞杆上的拓展架50,拓展架50包括第一架体51以及多个分叉杆52,第一架体51套设于拉拔气缸20的活塞杆外周,并与拉拔气缸20的活塞杆相对固定;多个分叉杆52设于第一架体51的外周,分叉杆52的底部用于与锚

杆连接。当需要对多个锚杆进行拉拔测试时,可将拓展架50安装在拉拔气缸20的活塞杆上,然后将每个分叉杆52与对应的锚杆连接,启动拉拔气缸20,可同时对多个锚杆进行拉拔测试,提高测试效率。

45.需要说明的是,该实施例中虽然分叉杆52上没有设置拉力传感器30,但是在拉拔气缸20的工作的过程中,可通过与连接件40连接的拉力传感器30判断此时的拉力大小,进而推算出每个分叉杆52上的拉力大小(原则上各分叉杆52的拉力与连接件40处的拉力相同),实现批量测试。

46.具体地,分叉杆52与锚杆的连接结构可与连接件40与锚杆的连接结构相同。

47.在一些实施例中,上述插杆11的一种改进实施方式可以采用如图1所示结构。参见图1,插杆11的底部形成有尖锥体13。插杆11底部的尖锥体13方便插杆11插入地下,方便主架体10的固定,降低劳动强度。

48.在一些实施例中,上述插杆11的一种改进实施方式可以采用如图2所示结构。参见图2,插杆11上同轴设有通槽111,主架体10上设有多个安装气缸15,安装气缸15的活塞杆伸入通槽111内,安装气缸15的活塞杆端部固设有延伸杆16;延伸杆16具有处于通槽111内的第一状态,以及伸出通槽111插入地下的第二状态。主架体10未安装的时候,处于插杆11的通槽111内,将插杆11插入地下后,启动安装气缸15,安装气缸15的活塞杆带动延伸杆16伸出通槽111外,延伸杆16继续插入地下,增大主架体10的插入地下的深度,提高主架体10的稳固性;主架体10的固定通过插杆11和延伸杆16两级插入地下,使得延伸杆16仅受到伸出于插杆11外时的阻力,保护安装气缸15,延长安装气缸15的寿命。

49.在一些实施例中,上述插杆11的一种改进实施方式可以采用如图1所示结构。参见图1,插杆11转动连接于主架体10,主架体10上设有用于固定插杆11的固定件。通过转动调节插杆11,改变插杆11插入地下的角度,以及主架体10与主动防护网铺设区域的间距,适用于不通过的拉拔测试需求。

50.在一些实施例中,上述主架体10与插杆11的一种具体连接方式可以采用如图1所示结构。参见图1,主架体10的底部设有多个耳板17,插杆11的顶端转动连接于耳板17,耳板17上还设有贯穿插杆11顶端的螺栓18,以及配合于螺栓18上的拧紧螺母19。需要转动调节插杆11的时候,拆卸拧紧螺母19,转动插杆11至适当的角度,然后将拧紧螺母19固定在螺栓18上并拧紧,拧紧螺母19和螺栓18的头部挤压耳板17,使得耳板17夹紧插杆11的顶端,实现插杆11调节角度的固定。该结构简单,降低制造成本。

51.作为插杆11转动调节的一种变形实施方式,插杆11还可以通过电机等驱动转动调节,调节完毕后进行固定。

52.在一些实施例中,上述主架体10的一种改进实施方式可以采用如图1所示结构。参见图1,主架体10的外周还设有安全绳14。主架体10上的插杆11插入地下后,还可以通过安全绳14捆绑在其他不需要测试的锚杆或其他物体上,提高主架体10的牢固性。

53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1