一种金属波纹管拉伸疲劳试验装置的制作方法

1.本实用新型涉及金属波纹管拉伸检测技术领域,具体涉及一种金属波纹管拉伸疲劳试验装置。

背景技术:

2.金属波纹管是一种外型象规则的波浪样的管材,主要用于需要很小的弯曲半径非同心轴向传动,或者不规则转弯、伸缩,或者吸收管道的热变形等,或者不便于用固定弯头安装的场合做管道与管道的连接,或者管道与设备的连接使用。

3.金属波纹管的拉伸疲劳性能以及抗扭性能十分重要,因此在金属波纹管生产的时候,需要对金属波纹管的性能测试以及抗扭性能进行多次测试。

4.如图3所示,现有公告号为cn 209280493 u的金属波纹管拉伸疲劳试验设备,通过驱动电机、转盘、偏心块和连杆之间的配合带动活动平台在沿导向杆下上下滑动,对金属波纹管进行往复拉伸测试,由于偏心块和连杆的长度不可变,所以活动平台的滑动行程固定,波纹管的拉伸行程不可调,不能测试波纹管在不同拉伸情况下的状态,且不具备扭性测试的功能。

技术实现要素:

5.本实用新型的目的是为解决上述技术问题及不足,提供一种金属波纹管拉伸疲劳试验装置,拉伸行程可调,同时具备波纹管扭性测试的功能。

6.本实用新型为解决上述技术问题的不足,所采用的技术方案是:一种金属波纹管拉伸疲劳试验装置,包括试验装置本体,所述试验装置本体包括底座、顶座、拉伸电机以及两个设置在底座和顶座之间的滑杆,滑杆上滑动套设有活动平台,顶座的下沿设有多个上夹块,活动平台的上沿设有与上夹块一一对应的下夹块,拉伸电机设在底座上,拉伸电机的输出轴与第一传动杆的一端固定连接,第一传动杆的另一端与第二传动杆铰接,第二传动杆远离第一传动杆的一端与活动平台的下沿铰接,所述第二传动杆包括杆体、连接块以及丝杠,杆体的一端与活动平台的下沿铰接,杆体朝向第一传动杆的一侧开设有滑槽,滑槽贯穿杆体远离活动平台的一端,连接块滑动设置在滑槽内,连接块与第一传动杆铰接,丝杠的一端与滑槽靠近活动平台一侧的内壁转动连接,连接块与丝杠螺纹连接;

7.上夹块均通过转杆与顶座转动连接,上夹块与转杆之间设有扭矩传感器,转杆的上端贯穿顶座,顶座上设有驱动转杆转动的动力组件。

8.作为本实用新型一种金属波纹管拉伸疲劳试验装置的进一步优化,所述动力组件包括链条、扭转电机以及与转杆数目一致的链轮,链轮一一安装在转杆的上端,链轮通过链条传动连接,扭转电机固定在顶座的上沿,扭转电机的输出轴与一个链轮的轴心连接。

9.作为本实用新型一种金属波纹管拉伸疲劳试验装置的进一步优化,所述滑槽内设有供连接块沿滑槽滑动的滑轨。

10.作为本实用新型一种金属波纹管拉伸疲劳试验装置的进一步优化,所述底座上设

有显示扭矩传感器参数的显示屏。

11.作为本实用新型一种金属波纹管拉伸疲劳试验装置的进一步优化,所述滑杆的周侧设高度刻度。

12.作为本实用新型一种金属波纹管拉伸疲劳试验装置的进一步优化,所述杆体朝向第一传动杆的一侧设有长度刻度。

13.本实用新型具有以下有益效果:

14.一、通过在第二传动杆的杆体上开设滑槽,滑槽内设有连接块和丝杠,丝杠与连接块螺纹运动,控制连接块在滑槽内滑动,第一传动杆通过连接块与第二传动杆连接,改变连接块的位置,第一传动杆与活动平台的间距也发生改变,从而达到控制波纹管拉伸行程的效果。

15.二、通过扭动丝杠转动,使丝杠与连接块螺纹运动,控制连接块在滑槽内滑动,改变连接块的位置,从而对第一传动杆与活动平台的间距进行调节,丝杠的设置使工作人员可以单手轻易的对第一传动杆与活动平台的间距进行调节。

16.三、夹块转动在顶座上,当需要转动对波纹管进行抗扭力测试的时候,只需控制动力组件带动上夹块转动,即可对波纹管进行扭矩测试,使装置具备扭矩测试的能力。

附图说明

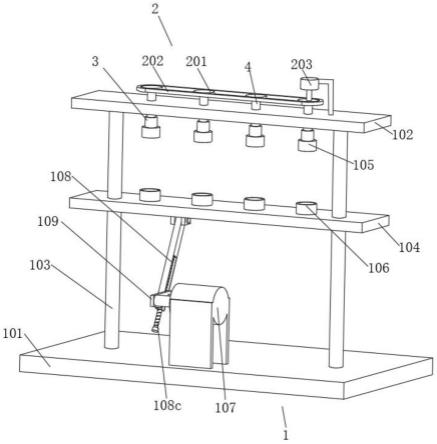

17.图1为本实施例金属波纹管拉伸试验装置的结构示意图;

18.图2为本实施例中第二传动杆的具体结构示意图;

19.图3为背景技术中金属波纹管拉伸疲劳试验装置示意图;

20.附图标记:1、试验装置本体,101、底座,102、顶座,103、滑杆,104、活动平台,105、上夹块,106、下夹块,107、拉伸电机,108、第二传动杆,108a、杆体,108b、连接块,108c、丝杠,109、第一传动杆,2、动力组件,201、链轮,202、链条,203、扭转电机,3、扭矩传感器,4、转杆。

具体实施方式

21.如图1所示:本实用新型提供一种金属波纹管拉伸疲劳试验装置,本装置现有技术结构包括试验装置本体1,试验装置本体1包括底座101、顶座102、拉伸电机107以及两个设置在底座101和顶座102之间的滑杆103,滑杆103上滑动套设有活动平台104,顶座102的下沿设有多个上夹块105,活动平台104的上沿设有与上夹块105一一对应的下夹块106,拉伸电机107设在底座101上,拉伸电机107的输出轴与第一传动杆109的一端固定连接,第一传动杆109的另一端与第二传动杆108铰接,第二传动杆108远离第一传动杆109的一端与活动平台104的下沿铰接。

22.波纹管的上下两端分别通过上夹块105和下夹块106固定,通过拉伸电机107转动带动第一传动杆109转动,第一传动杆109远离拉伸电机107的一端在转动的时候一直发生位置变动,第一传动杆109与第二传动杆108的一端铰接,第二传动杆108的另一端与活动平台104的下沿铰接,当第一传动杆109发生位置变动的时候,第一传动杆109通过第二传动杆108带动活动平台104上下滑动,从而对波纹管进行拉伸。

23.本实用新型改动点在于:如图2所示,第二传动杆108包括杆体108a、连接块108b以

及丝杠108c。杆体108a的一端与活动平台104的下沿铰接,杆体108a朝向第一传动杆109的一侧开设有滑槽,滑槽贯穿杆体108a远离活动平台104的一端,连接块108b滑动设置在滑槽内,滑槽内设有供连接块108b沿滑槽滑动的滑轨,以防止连接块108b在滑槽内发生转动,导致连接块108b不会移动。

24.连接块108b与第一传动杆109铰接,丝杠108c的一端与滑槽靠近活动平台104一侧的内壁转动连接,连接块108b与丝杠108c螺纹连接。通过扭动丝杠108c转动,使丝杠108c与连接块108b螺纹运动,控制连接块108b在滑槽内滑动,改变连接块108b的位置。第一传动杆109与连接块108b连接,当连接块108b的位置发生改变,第一传动杆109与活动平台104的间距也发生改变,从而达到控制波纹管拉伸行程的效果。

25.为了方便检测人员观看波纹管的拉伸行程,在滑杆103的周侧设高度刻度。也可以在杆体108a朝向第一传动杆109的一侧设有长度刻度。方便检测人员观看连接块108b的位置,方便对连接块108b的位置进行调整。

26.除此之外,又如图1所示,上夹块105均通过转杆4与顶座102转动连接,上夹块105与转杆4之间设有扭矩传感器3,转杆4的上端贯穿顶座102,顶座102上设有驱动转杆4转动的动力组件2。

27.通过转杆4使夹块105转动在顶座102上,顶座102上开设有供转杆4穿过的孔,转杆4上固定套设有转轴,转轴的外圈与顶座102的孔壁连接,当需要转动对波纹管进行抗扭力测试的时候,只需控制动力组件2带动上夹块105转动,上夹块105带着波纹管的上端转动,即可对波纹管进行扭矩测试,在波纹管转动的时候,夹块105与转杆4之间的扭矩传感器3会对施加给波纹管的扭矩进行记录。

28.动力组件2包括链条202、扭转电机203以及与转杆4数目一致的链轮201,链轮201一一安装在转杆4的上端,动力组件2包括链轮201、链条202以及扭转电机203,转杆4的上端均设有链轮201,链轮201通过链条202传动连接,扭转电机203固定在顶座102的上沿,扭转电机203的输出轴与一个链轮201的轴心连接。

29.在转杆4的上端设置链轮201,并通过链条202将所有的链轮201传动设置在一起,只需一个扭转电机203驱动一个链轮201转动,链轮201带着链条202转动,从而控制所有的链轮201转动,对固定在夹块105上的波纹管进行扭曲测试。

30.为了方便测试人员实时观看扭矩数据。在底座101上设有显示扭矩传感器3参数的显示屏,显示屏的设置采用现有技术手段。

31.本实施例中的扭矩传感器3、扭转电机203以及拉伸电机107均采用现有技术元件,扭矩传感器3、扭转电机203以及拉伸电机107的设置采用先用技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1