一种高精度药品自动称量机的制作方法

本技术涉及火炸药,尤其涉及火炸药自动称量,是一种高精度药品自动称量机。

背景技术:

1、药剂称量一致以来是火工品行业主要的生产工序,传统方式多为人工进行称量,但存在以下问题与缺点:

2、1传统人工称量既需要大量的人力又耗费较多的时间,且整个称量过程中天平稳定时间较长导致称量效率低;

3、2传统的人工称量方式单是靠人工进行称药,由于人工对加药量的控制度低,无法精确进行加药量的控制,从而导致药品称量精度低,且人工判断称药量是否合格速度较慢,进一步导致称量效率低;

4、3传统的人工称量方式需要操作人员与药品长时间直接接触,由于药品易燃易爆性高、毒性强,在人工进行操作过程中,需要十分的小心谨慎,且由于人工操作时对药品药量的把握度低,进行倒药、补药时对倒药速度掌握度不高易产生电火花使人工称量存在较大风险,从而对人员的安全造成较大的威胁。

5、由以上问题,需要提供一种药品自动称量机,通过控制系统实现火工品药剂的自动称量,解决传统生产效率低、称量精度低的问题,降低劳动者生产强度,实现称量过程人机隔离,提高火工品药剂自动称量的安全性和可靠性。

技术实现思路

1、本实用新型所要解决的技术问题是:克服现有技术的缺点,提供一种高精度药品自动称量机,通过控制系统协同控制各功能机构,完成火工品药剂的称量,实现火工品药剂称量的自动化。

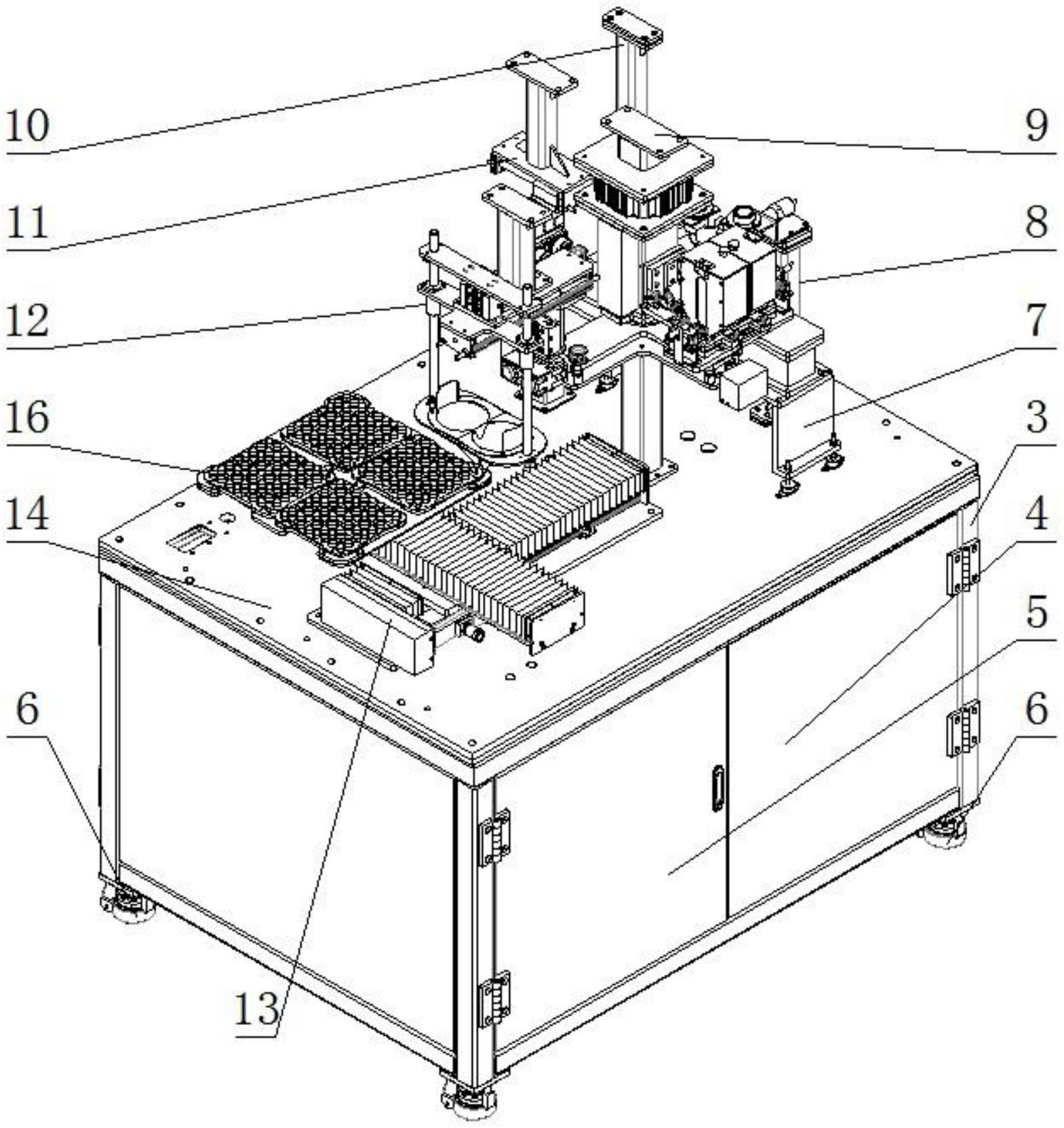

2、本实用新型解决技术问题的方案是:一种高精度药品自动称量机,其特征是:它包括总机架、粗加料机构、精加料机构、称量模块、剔废机构、下料机构、药盘组件、旋转机构和控制系统,所述总机架的平台上环形设置所述粗加料机构、所述精加料机构、所述剔废机构和所述下料机构,在总机架的平台上、所述精加料机构的下方设置所述称量模块,在总机架的平台上、所述下料机构的下方设置所述药盘组件,所述旋转机构置于环形设置的所述粗加料机构、所述精加料机构、所述剔废机构和所述下料机构中间,所述旋转机构的四个操作端均分别与所述粗加料机构、所述精加料机构、所述剔废机构和所述下料机构相对应,所述旋转机构用于将火工品药剂从粗加料机构依次转移到精加料机构、剔废机构和下料机构,下料机构用于将称量合格的火工品药剂倒入药盘组件的成品药盂内;所述控制系统置于总机架内、平台的下方并固连,控制系统分别与所述粗加料机构、所述精加料机构、所述称量模块、所述剔废机构、所述下料机构、所述药盘组件和所述旋转机构电连接。

3、进一步,在所述高精度药品自动称量机的平台上面设置防爆护罩,所述防爆护罩将环形设置的所述粗加料机构、所述精加料机构、所述称量模块、所述剔废机构、所述下料机构和所述药盘组件以及所述旋转机构罩在其中。

4、所述防爆护罩包括防爆罩、防爆拉窗和防爆推杆,所述防爆罩的侧壁设置所述防爆拉窗,至少一个所述防爆推杆缸体在上、活塞杆向下置于防爆罩的侧壁、防爆拉窗的旁边,防爆推杆的缸体与防爆罩的侧壁固连、活塞杆与防爆拉窗固连,使防爆拉窗能够向下移动而打开。

5、在防爆罩与防爆拉窗之间设置导向部件,其结构是:它包括导轨、上导向套和下导向套,两根所述导轨均分别置于防爆拉窗的两侧、防爆推杆与防爆拉窗之间,导轨与防爆罩固连,所述上导向套套接在所述导轨上,上导向套的第一端与防爆拉窗固连,所述下导向套套接在所述导轨上,下导向套的第一端与防爆拉窗固连、第二端与防爆推杆的活塞缸固连。

6、所述防爆推杆为气动推杆。

7、进一步,所述总机架包括架体、行走轮、平台、防爆电柜和防爆气柜,所述架体的底面设置行走轮,所述平台置于所述架体的中部并固连,所述防爆电柜和所述防爆气柜均同时置于所述架体内、平台的下面并固连,所述控制系统按照电动控制和气动控制分别置于防爆电柜和防爆气柜内,所述旋转机构的顶端与架体固连,所述防爆护罩置于平台上面、外敷在架体外面并固连。

8、进一步,所述粗加料机构包括固定板、连接立板、拉药机和漏斗,所述固定板的一端设置所述连接立板,所述连接立板与所述旋转机构固连,所述拉药机置于所述固定板上面并固连,所述漏斗穿装在所述固定板内并固连,漏斗的接料口朝向拉药机的加料口、出料口与固定药盂口部接触。

9、在拉药机的座体内、计量板处设置防磨部件,其结构是:在计量板的下面与拉药机的座体之间设置下防磨垫,在计量板的上面与拉药机的座体之间设置上防磨垫。

10、所述下防磨垫包括橡胶垫和聚四氟垫,所述橡胶垫置于拉药机的座体内、计量板的下面并固连,所述聚四氟垫置于橡胶垫与计量板的下面之间并固连,以防止计量板下表面磨损。

11、所述上防磨垫为聚四氟垫,所述聚四氟垫置于计量板的上面与拉药机的座体之间并固连,用于防止计量板上表面磨损。

12、进一步,所述精加料机构包括精加料机架、振动器、料杯和料仓,所述精加料机架上端与总机架的架体顶端固连、下端与总机架的平台固连,所述振动器置于所述精加料机架的上面或下面并固连,所述料仓置于振动器的旁边,称量模块置于所述精加料机架的侧面、料仓的下方,所述料杯置于所述称量模块上面,料杯的底面与称量模块接触用于称重,料杯的口部与料仓的给料通道出口相对应用于承接火工品药剂。

13、在所述精加料机架与所述振动器之间设置振动板,所述振动板置于所述精加料机架的上面或下面并固连,所述料仓置于振动器的旁边、穿装在振动板内并固连。

14、在振动板与精加料机架之间设置减震垫块。

15、所述振动器为气动振动器。

16、所述料仓包括多孔内仓、外仓和锁紧螺钉,所述多孔内仓底部的沿周表面设置若干过料孔,所述外仓的底部设置出料口,多孔内仓穿装在外仓内,至少一个多孔内仓的过料孔与外仓的出料口相通形成给料通道,给料通道的大小取决于多孔内仓的过料孔与外仓的出料口之间相对位置,所述锁紧螺钉与外仓螺纹连接、端头与多孔内仓接触,用于限定多孔内仓的过料孔与外仓的出料口之间相对位置。

17、进一步,所述剔废机构包括剔废悬挂架、平移组件、码盘手抓组件、升降组件、支座、废料收集组件和传感器,所述剔废悬挂架顶端与总机架的架体顶端固连,所述平移组件置于所述剔废悬挂架的底端下面并固连,所述码盘手抓组件置于所述平移组件的下面并固连,在所述平移组件与所述码盘手抓组件之间设置升降组件,所述升降组件上端与所述平移组件固连、下端与所述码盘手抓组件固连,所述支座位于码盘手抓组件的下方并固连,所述废料收集组件置于所述码盘手抓组件的下方、所述支座上面并固连,用于承接码盘手抓组件倾倒的废料;在废料收集组件的下面设置传感器,用于观察废料收集组件的位置,所述传感器通过支架与支座固连。

18、所述剔废悬挂架包括顶板、连接柱和加强板,所述顶板与总机架的架体顶端固连,所述连接柱置于所述顶板下方并固连,所述加强板置于所述连接柱的侧面并固连。

19、所述平移组件包括过渡板、侧立板和平移气缸,所述过渡板置于所述剔废悬挂架的连接柱和加强板下面并固连,两个所述的侧立板均分别置于所述过渡板的两端并固连,所述平移气缸置于两个所述侧立板之间,平移气缸的导轨分别与两个所述侧立板固连,平移气缸的滑台套接在导轨上并滑动连接。

20、所述码盘手抓组件包括安装板和摆动气爪,所述安装板置于所述平移组件的滑台底面、且顶端与滑台固连,所述摆动气爪置于所述安装板的底端并固连,摆动气爪的夹爪用于抓取固定药盂和倾倒固定药盂中的药品。

21、所述升降组件包括升降气缸,所述升降气缸置于所述码盘手抓组件的侧面,升降气缸的缸体与码盘手抓组件的安装板固连,升降气缸的顶杆与所述码盘手抓组件的摆动气爪固连,以调节码盘手抓组件的高度位置。

22、所述废料收集组件包括剔除盒、剔除收集盒和废料漏斗,所述剔除盒为桶状、且内部设有废料通道,剔除盒置于支座上面并固连,所述剔除收集盒为抽屉结构,剔除收集盒插接在剔除盒的底部用于收集废料,剔除收集盒开口向上与剔除盒的废料通道连通;所述废料漏斗置于所述剔除盒的顶部,废料漏斗的进料口朝向码盘手抓组件,废料漏斗的出料口位于剔除盒内、且与剔除盒的废料通道连通。

23、进一步,所述下料机构包括下料悬挂架、平移组件、码盘手抓组件、第一升降组件、漏斗架、第二升降组件和下料漏斗,所述下料悬挂架顶端与总机架的架体顶端固连,所述平移组件置于所述下料悬挂架的底端下面并固连,所述码盘手抓组件置于所述平移组件的下面并固连,所述第一升降组件上端与所述平移组件固连、下端与所述码盘手抓组件固连;所述漏斗架置于所述下料悬挂架的侧面、所述平移组件的下方,在所述平移组件与所述漏斗架之间设置第二升降组件,所述第二升降组件上端与所述平移组件固连、下端与漏斗架的上端固连,漏斗架下端位于成品药盂上方,所述下料漏斗置于所述漏斗架内、且出料口与成品药盂对正;

24、所述下料悬挂架包括顶板、底板和连接柱,所述顶板与总机架的架体顶端固连,所述底板置于所述顶板下方,所述连接柱置于所述顶板和所述底板之间并固连。

25、所述平移组件包括过渡板、侧立板和平移气缸,所述过渡板置于所述下料悬挂架的底板下面并固连,两个所述的侧立板均分别置于所述过渡板的两端并固连,所述平移气缸置于两个所述侧立板之间,平移气缸的导轨分别与两个所述侧立板固连,平移气缸的滑台套接在导轨上并滑动连接。

26、所述码盘手抓组件包括安装板和摆动气爪,所述安装板置于所述平移组件的滑台底面、且顶端与滑台固连,所述摆动气爪置于所述安装板的底端并固连,摆动气爪的夹爪用于抓取固定药盂和倾倒固定药盂中的药品。

27、所述第一升降组件包括第一气缸,所述第一气缸置于所述码盘手抓组件的侧面,第一气缸的缸体与码盘手抓组件的安装板固连,第一气缸的顶杆与所述码盘手抓组件的摆动气爪固连,以调节码盘手抓组件的高度位置。

28、所述漏斗架包括托盘和光轴,所述托盘设置用于容纳下料漏斗的承接孔,托盘位于码盘手抓组件的摆动气爪的下方、平移组件的第一端,两个所述光轴均分别置于所述托盘两端、且分别位于平移组件的第一端的两侧,光轴的上端与第二升降组件的升降板固连、下端与托盘固连,光轴的中间穿过平移组件的过渡板、且通过直线轴承与过渡板固连,所述下料漏斗置于托盘的承接孔内。

29、所述第二升降组件包括升降板、第二气缸和直线轴承,所述升降板置于所述平移组件的过渡板上方,所述漏斗架的两个光轴上端均分别与所述升降板固连,所述第二气缸置于平移组件的过渡板与升降板之间,第二气缸的缸体与平移组件的过渡板固连、顶杆与升降板固连,用于调整漏斗架高度位置,所述直线轴承置于平移组件的过渡板与漏斗架的光轴之间,直线轴承与平移组件的过渡板固连、与漏斗架的光轴滑动连接。

30、在下料漏斗的出料口设置防漏盖,防漏盖中间设置过料孔,防漏盖上端与下料漏斗的出料口密封连接、下端封盖在成品药盂口部。

31、进一步,所述药盘组件包括模组安装板、十字模组、底板、托盘和药盂,所述模组安装板置于总机架的平台上面、下料机构的下方并固连,所述十字模组安装在模组安装板上面,所述底板置于所述十字模组上面,所述托盘置于底板上面并固连,若干个所述药盂置于托盘内,在底板与托盘之间设置导电橡胶垫。

32、进一步,所述旋转机构包括旋转悬挂架、旋转组件和承托组件,所述旋转悬挂架置于药品自动称量机环形设置的所述粗加料机构、所述精加料机构、所述剔废机构和所述下料机构的中间,所述旋转悬挂架的顶端与总机架的架体顶端固连,所述旋转组件沿周设有四个悬挂臂,四个悬挂臂分别与所述粗加料机构、所述精加料机构、所述剔废机构和所述下料机构相对应,悬挂臂的端头设有固定药盂,用于盛装火工品药剂,旋转组件置于所述旋转悬挂架的下面并固连,旋转组件通过旋转,将悬挂臂端头设有的固定药盂从粗加料机构依次转移到精加料机构、剔废机构和下料机构完成火工品药剂的称量;所述承托组件置于总机架的台面上、环形设置的四个工序的中间、所述旋转组件的下方,承托组件沿周设有三个承托臂,三个承托臂分别与所述粗加料机构、所述剔废机构和所述下料机构相对应,承托组件下端与总机架的台面固连。

33、所述旋转机构设置标识组件,其结构是:在旋转组件的每一个悬挂臂都设置唯一的识别标识,在承托组件的至少一个承托臂上设置用于读取的传感器,用于识别旋转组件的不同位置。

34、所述旋转机构设置升降组件,其结构是:所述升降组件置于旋转悬挂架与旋转组件之间,升降组件的顶端与旋转悬挂架的底端固连,升降组件的底端与旋转组件固连。

35、所述升降组件包括上连接板、下连接板和升降气缸,所述上连接板置于旋转悬挂架的底端并固连,所述下连接板置于所述旋转组件的底端并固连,所述升降气缸置于所述上连接板和所述下连接板之间,升降气缸的缸体与上连接板固连、顶杆与下连接板固连。

36、所述旋转组件包括吊装架、回转盘、旋转平台、悬挂臂和抓取部件,所述吊装架置于所述升降组件底面并固连,所述回转盘沿周设置四个所述悬挂臂,回转盘置于所述吊装架的下面,所述旋转平台置于所述吊装架与所述回转盘之间,旋转平台上端与吊装架固连、下端与回转盘固连,所述抓取部件为固定药盂,固定药盂穿装在悬挂臂的端头并滑动配合。

37、所述承托组件包括支撑座、托板、承托臂和支柱,所述支撑座置于总机架的台面上、环形设置的四个工序的中间、所述旋转组件的下方,所述托板置于支撑座的上面并固连,在托板的沿周设置三个所述承托臂,三个承托臂分别与所述粗加料机构、所述剔废机构和所述下料机构相对应,在承托臂的端头、与悬挂臂穿装的固定药盂对应位置设置所述支柱,用于将固定药盂顶出悬挂臂进行操作。

38、进一步,所述控制系统包括控制器、传感器、气缸电磁阀、振动器电磁阀、比例阀、三色灯、伺服驱动器、称量秤和控制面板,所述控制系统分别与所述传感器、所述气缸电磁阀、所述振动器电磁阀、所述比例阀、所述三色灯、所述伺服驱动器、所述称量秤和所述控制面板电连接,其中:

39、所述控制器用于控制所述药品自动称量机,实现各功能机构的协同运作,完成火工品药剂的称量;

40、所述传感器用于将收集的信号传递到控制器,并与控制器电连接,包括对射传感器、废料收集传感器、第一位置传感器和第二位置传感器,其中:

41、所述对射传感器置于粗加料机构的料仓两侧,用于监测料仓内的物料状态;

42、所述废料收集传感器置于剔废机构的支座上,用于观察废料收集组件的位置和剔除收集盒的状态;

43、所述第一位置传感器和第二位置传感器同时置于旋转机构的承托组件上,用于确定升降组件的当前位置,初始化时确定原始位置;

44、所述气缸电磁阀用于控制各气缸动作,并与控制器电连接,包括防爆推杆电磁阀、拉药气缸电磁阀、气动调压阀、剔废平移气缸电磁阀、剔废升降气缸电磁阀、剔废摆动气爪电磁阀、下料平移气缸电磁阀、下料摆动气爪电磁阀、第一下料升降气缸电磁阀、第二下料升降气缸电磁阀和旋转升降气缸电磁阀,其中:

45、所述防爆推杆电磁阀置于防爆护罩的防爆推杆气路上,用于开启和关闭防爆拉窗;

46、所述拉药气缸电磁阀置于粗加料机构的拉药机的气路上,用于粗加料;

47、所述气动调压阀置于粗加料机构的拉药机的气路上,用于调节拉药机的气压;

48、所述剔废平移气缸电磁阀置于剔废机构的平移气缸的气路上,用于控制剔废码盘手抓组件的水平位置;

49、所述剔废升降气缸电磁阀置于剔废机构的升降气缸的气路上,用于控制剔废码盘手抓组件的高度位置;

50、所述剔废摆动气爪电磁阀置于剔废机构的摆动气爪的气路上,用于控制剔废摆动气爪的开合及翻转;

51、所述下料平移气缸电磁阀置于下料机构的平移气缸的气路上,用于控制码盘手抓组件的水平位置;

52、所述下料摆动气爪电磁阀置于下料机构的摆动气爪的气路上,用于控制下料摆动气爪的开合及翻转;

53、所述第一下料升降气缸电磁阀置于下料机构的第一气缸的气路上,用于控制下料码盘手抓组件的高度位置;

54、所述第二下料升降气缸电磁阀置于下料机构的第二气缸的气路上,用于控制漏斗架的高度位置;

55、所述旋转升降气缸电磁阀置于旋转机构的升降气缸的气路上,用于控制旋转组件的高度位置;

56、所述振动器电磁阀用于控制各振动器振动,并与控制器电连接,包括第一振动器电磁阀和第二振动器电磁阀,其中:

57、所述第一振动器电磁阀置于精加料机构的第一振动器的气路上,用于控制第一振动器的启动和停止;

58、所述第二振动器电磁阀置于精加料机构的第二振动器的气路上,用于控制第二振动器的启动和停止;

59、所述比例阀用于控制气压,以改变振动器的振动力与振动频率,并与控制器电连接,包括第一比例阀和第二比例阀,其中:

60、所述第一比例阀置于精加料机构的第一振动器的气路上,用于控制气压,以改变第一振动器的振动力与振动频率;

61、所述第二比例阀置于精加料机构的第二振动器的气路上,用于控制气压,以改变第二振动器的振动力与振动频率;

62、所述三色灯用于指示所述药品自动称量机的状态,并与控制器电连接,所述三色灯置于防护罩内,指示所述药品自动称量机的状态,红色为急停状态,黄色为暂停状态,绿色为工作完成状态;

63、所述伺服驱动器用于接收各伺服电机信号和控制各伺服电机动作,并与控制器电连接,包括x方向驱动电机、y方向驱动电机和旋转驱动电机,其中:

64、所述x方向驱动电机置于药盘组件的十字模组的x方向模组上,用于接收和传递电机控制信号,控制x方向驱动电机动作;

65、所述y方向驱动电机置于药盘组件的十字模组的y方向模组上,用于接收和传递电机控制信号,控制y方向驱动电机动作;

66、所述旋转驱动电机置于旋转机构的旋转组件上,用于接收和传递旋转平台控制信号,控制旋转平台动作;

67、所述称量秤用于将称量信号传递到控制器和接收控制器的指令,并与控制器电连接,包括第一称量秤和第二称量秤,其中:

68、所述第一称量秤置于称量模块上,用于称量第一个固定药盂及其中的火工品药剂;

69、所述第二称量秤置于称量模块上,用于称量第二个固定药盂及其中的火工品药剂;

70、所述控制面板用于实现人机对话,并与控制器电连接;

71、所述各工序的机构之间、各工序的机构与旋转机构之间的控制结构是:

72、固定药盂在粗加料工序装入火工品药剂,然后由粗加料机构通过旋转机构转移到精加料工序称量重量,精加料机构补足火工品药剂重量至符合标准要求,再由精加料机构通过旋转机构转移到剔废工序,剔废机构将不合格的火工品药剂剔除,最后由剔废机构通过旋转机构转移到下料工序,下料机构将合格的火工品药剂装入成品药盂中,完成火工品药剂称量。

73、本实用新型的有益效果是:其将粗加料、精加料、剔废和下料几个工序结合在一起,通过控制系统协同控制各功能机构,完成了火工品药剂的称量,实现了火工品药剂称量的完全自动化,取得了一分钟可以称出最少7发药,精度达到了正负3mg以内,剔废率在2%左右的有益效果,提高了生产效率,降低了安全隐患,也节约了人工成本。其摒弃了将各机构布设在设备台面的常规设计思路,开创性的将精加料机构、剔废机构、下料机构和旋转机构置于药品自动称量机总机架的架体顶面,既减少了药品自动称量机台面可能积存的浮药死角,又利于台面药粉收集与清理,还缩小了药品自动称量机的固定结构;其采用的粗加料和精加料的组合式火工品药剂称量结构,既减少了火工品药剂称量的时间,又提高了火工品药剂称量的准确性;其设置防爆护罩、且采用下开式的防爆拉窗,既能够避免防爆拉窗意外向下掉落严重威胁操作人员安全的问题,又能够解决侧开式防爆拉窗在操作时需要向左或向右拉开而占据空间,使设备占地面积增大的问题,从而达到占地面积小、操作安全的目的。

74、具有结构新颖、操作方便、称量准确、合格率高、安全性好、优质高效的优点。

- 还没有人留言评论。精彩留言会获得点赞!