一种灭火抑爆系统检测装置的制作方法

1.本实用新型涉及灭火抑爆技术领域,尤其涉及一种灭火抑爆系统检测装置。

背景技术:

2.现代装备车辆一般都设计有灭火抑爆系统,灭火抑爆系统担负着监测并熄灭车辆动力舱、乘员舱的火灾以及乘员舱抑爆,减少车辆损失,保护乘员安全的重要功能。灭火抑爆系统按使用维护要求,需定期进行功能检测,以确保车辆的防护安全。当灭火抑爆系统某部件发生故障时,灭火抑爆系统无法执行火警报警、喷瓶动作,现有针对灭火抑爆系统的检测设备仅有模拟灭火瓶设备,检查时先断开灭火瓶,将模拟灭火瓶设备接入灭火抑爆系统中,进行各功能检测,但却无法精准定位故障,需通过一一更换部件,逐个排除,方能找出灭火抑爆系统中的故障部件。

3.因此,现有技术中缺少一种能精确定位故障部件的灭火抑爆系统检测装置。

技术实现要素:

4.鉴于上述的分析,本实用新型实施例旨在提供灭火抑爆系统检测装置,用以解决现有检测装置不能精准定位故障部件的问题。

5.一方面,本实用新型实施例提供了一种灭火抑爆系统检测装置,包括:

6.模拟热电偶模块,通过第一接口与灭火抑爆控制盒的采集电路接口连接;

7.模拟灭火瓶模块,通过第二接口与灭火抑爆控制盒的驱动灭火瓶接口连接;

8.微控制器模块,还通过io端子与所述模拟热电偶模块、模拟灭火瓶模块连接;

9.can通信模块,连接在所述灭火抑爆控制盒与所述微控制器模块之间。

10.进一步地,所述模拟灭火瓶模块包括:模拟电爆管电路和模拟压力开关电路;所述模拟电爆管电路与微控制器模块的第一i/o端子和第二i/o端子连接,所述模拟压力开关电路与微控制器模块的第三i/o端子连接。

11.进一步地,所述模拟电爆管电路,包括:电爆管电阻器r2、第一功率管b1、三极管u11、第一稳压二极管d3、第二电阻器r102、第三电阻器r100、第四电阻器r101、第五电阻器r99和第一电容器c10;

12.所述电爆管电阻器r2的一端连接至dba1端,所述电爆管电阻器r2的另一端连接至第一功率管b1的管脚3,所述第一功率管b1的管脚1与所述三极管u11的集电极连接,所述第一功率管b1的管脚2接地;

13.所述三极管u11的基极通过所述第二电阻器r102连接至pe2端,pe2端与微控制器模块的第一i/o端子连接;所述三极管u11的发射极接地;

14.所述第三电阻器r100的一端连接至所述dba1端,所述第三电阻器r100的另一端串联连接所述第四电阻器r101的一端,所述第四电阻器r101的另一端接地;

15.所述第一稳压二极管d3与所述第四电阻器r101并联连接;所述第五电阻器r99的一端连接至所述第一稳压二极管d3的阴极、所述第三电阻器r100的另一端和所述第四电阻

器r101的一端,所述第五电阻器r99的另一端连接至pa7端,pa7端与所述微控制器模块的第二i/o端子连接;

16.第一电容器c10连接在所述pa7端和接地端之间;

17.其中,所述dba1端作为模拟灭火瓶模块的第二接口。

18.进一步地,所述模拟压力开关电路包括:第六电阻器r72和第二功率管b10;

19.所述第二功率管b10的管脚3作为模拟压力开关电路的输出端,所述第二功率管b10的管脚1经由所述第六电阻器r72连接至ph15端,所述ph15端与所述微控制器模块的第三i/o端子连接,所述第二功率管b10的管脚2接地。

20.进一步地,所述模拟热电偶模块,包括:第二三极管u19、继电器u25、第七电阻r121、第八电阻r123和第二二极管d4;

21.输入端pd6连接所述微控制器模块的第四i/o端子,所述第二三极管u19的基极通过第八电阻r123与pd6连接,所述第二三极管u19的发射极接地,所述第二三极管u19的集电极与所述继电器u25的第7触点连接;

22.所述继电器u25的第7触点与所述第二二极管d4的阳极连接,所述继电器u25的第3触点与电源正极连接,所述第二二极管d4的阴极与电源正极连接;所述继电器u25的第2触点通过第七电阻r121与电源负极连接;

23.所述继电器u25的第5触点作为模拟热电偶模块的第一接口,与所述灭火抑爆控制盒的采集电路接口连接。

24.进一步地,所述装置还包括:热电偶数据采集电路,所述热电偶数据采集电路与热电偶连接,并连接至微控制器模块。

25.进一步地,所述热电偶数据采集电路包括:第九电阻r105、第十电阻r69、第十一电阻r109、第十二电阻r110、第十三电阻r71、第三二极管d33、第一放大器u35、第二电容c7、第三电容c6、第四电容c9;

26.所述第九电阻r105一端连接vcc正极,另一端分别与第三二极管d33阳极和第十电阻r69的一端连接;第三二极管d33阴极与hr1+端连接;hr1+端与热电偶的一端连接,热电偶另一端接地;第十电阻r69的另一端与放大器u35的正输入端连接;放大器u35的负输入端分别与第十一电阻r109的一端和第十二电阻r110的一端连接;第十一电阻r109的另一端接地,第十二电阻r110的另一端与放大器u35的输出端连接;第二电容c7的一端与放大器u35的正输入端连接,另一端接地;第十三电阻r71的一端与放大器u35的输出端连接,另一端作为热电偶数据采集电路的输出端ph6,第十三电阻r71的另一端还与第四电容c9的一端连接,第四电容c9的另一端接地;放大器u35的电源正端与vcc正极连接,并通过第三电容c6接地;放大器u35的电源负端接地;

27.其中,输出端ph6通过ad接口连接至微控制器模块。

28.进一步地,所述微控制器模块还通过can通信模块与灭火抑爆系统中的光学探测器通信连接。

29.进一步地,所述装置还包括:液晶显示模块,所述液晶显示模块与所述微控制器模块通信连接,用于显示灭火抑爆系统各模块功能是否正常。

30.进一步地,所述微控制器模块还通过第五i/o端子与灭火抑爆系统的紧急按钮连接。

31.与现有技术相比,本实用新型至少可实现如下有益效果之一:

32.1、本实用新型设计的灭火抑爆系统检测装置通过对灭火抑爆系统各部件的检测,包括采集传感器数据,判断传感器状态;也可模拟传感器数据发送给灭火抑爆控制盒,检测灭火抑爆控制盒功能;在系统存在故障时,为车辆的灭火抑爆系统的维修提供便利;

33.2、灭火抑爆系统检测装置可对灭火抑爆系统进行检测,通过对灭火抑爆系统中各个部件:灭火抑爆控制盒、热电偶、光学探测器、紧急按钮各部件的功能检测,实现部件级故障定位,发生故障时直接定位到部件,为车辆灭火抑爆系统的维修提供便利;

34.3、灭火瓶模拟装置仿真度高,能够真实的反映灭火瓶电爆管启爆的过程以及压力开关断开,进而能够完整地测试出灭火抑爆系统的功能。

35.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

36.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

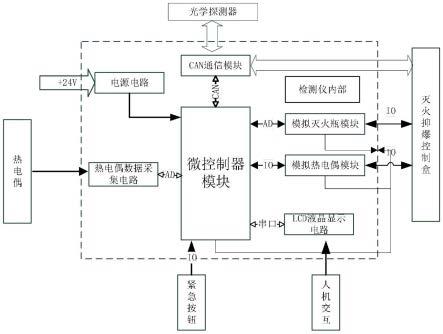

37.图1为本技术一个实施例所示的灭火抑爆系统检测装置示意图;

38.图2为本技术一个实施例所示的灭火抑爆系统示意图;

39.图3为本技术一个实施例所示的模拟热电偶电路图;

40.图4为本技术一个实施例所示的模拟灭火瓶电爆管电路图;

41.图5为本技术一个实施例所示的模拟灭火瓶压力开关电路图;

42.图6为本技术一个实施例所示的热电偶数据采集电路图;

43.图7为本技术一个实施例所示的光学探测器检测can通信电路图。

具体实施方式

44.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

45.如图1所示,本实用新型的一个具体实施例,公开了一种灭火抑爆系统检测装置,包括:模拟热电偶模块10、模拟灭火瓶模块20、微控制器模块30和can通信模块40,实现对灭火抑爆系统整体状态的检测;微控制器模块30,通过io端子与所述模拟热电偶模块、模拟灭火瓶模块连接;can通信模块40,连接在所述灭火抑爆控制盒与所述微控制器模块之间。如图2所示,灭火抑爆系统包括灭火抑爆控制盒、热电偶和光学探测器,通过灭火抑爆系统检测装置可实现灭火抑爆系统各部件精准定位测试。

46.模拟热电偶模块10,通过第一接口与灭火抑爆控制盒的采集电路接口连接;具体地,连接灭火抑爆控制盒采集热电偶信号的接口至第一接口,以及通过can接口40连接灭火抑爆控制盒和微控制器模块30,灭火抑爆控制盒对模拟热电偶模块10的电压值采集处理,再通过can通信模块将采集的电压值发送至微控制器模块,通过微控制器模块30对比模拟

热电偶模块10的电压值与灭火抑爆控制盒采集的热电偶电压值,判断灭火抑爆控制盒的数据采集电路是否正常;

47.具体地,如图3所示,所述模拟热电偶模块10,包括:第二三极管u19、继电器u25、第七电阻r121、第八电阻r123和第二二极管d4;输入端pd6连接所述微控制器模块的第四i/o端子,所述第二三极管u19的基极通过第八电阻r123与pd6连接,所述第二三极管u19的发射极接地,所述第二三极管u19的集电极与所述继电器u25的第7触点连接;所述继电器u25的第7触点与所述第二二极管d4的阳极连接,所述继电器u25的第3触点与电源正极连接,所述第二二极管d4的阴极与电源正极连接;所述继电器u25的第2触点通过第七电阻r121连接电源负极;所述继电器u25的第5触点作为模拟热电偶模块的第一接口,与所述灭火抑爆控制盒的采集电路接口连接。

48.可选地,与继电器u25的第3触点连接的电源正极电压为5v,与第七电阻r121连接的电源负极电压为-5v,具体地,热电偶作为一种常用的测温元件,可直接测量温度,并把温度信号转换成热电动势信号,已知热电偶的热电势电压变化范围为0~-0.3v,通过控制模拟热电偶模块10产生正向的热电势变化,与灭火抑爆控制盒连接,用于检测灭火抑爆控制盒采集电路是否正常。具体地,微控制器模块30通过第四i/o端口使pd6输出高电平使第二三极管u19导通,继电器u25的第7触点接地为低电平,继电器第3触点和第7触点之间产生小电流,继电器的第2脚与第5脚吸合,经r121分压后可产生-0.1v的电压,微处理器模块通过第四i/o端口使pd6输出高电平后,根据电路计算得出模拟热电偶受热后的电压变化,又通过hr+端连接灭火抑爆控制盒,灭火抑爆控制盒采集模拟热电偶受热后的电压变化值,通过can接口连接至抑爆系统检测装置的微控制器模块30,微控制器模块30通过can接口解析到灭火抑爆控制盒采集到的电压值(即模拟热电偶受热后的电压值),对比模拟热电偶计算得到的电压值与灭火抑爆控制盒采集的模拟热电偶电压值,若误差率低于规定值,则认为采集值有效,输出灭火抑爆控制盒热电偶数据采集电路标志位为正常,否则为故障。

49.通过模拟热电偶模块模拟热电偶受热后电压变化情况,用于检测对灭火抑爆控制盒中热电偶数据采集电路状态,可以精准实现部件级故障定位,发生故障时直接定位到部件,为车辆灭火抑爆系统的维修提供便利。

50.模拟灭火瓶模块20,通过第二接口与灭火抑爆控制盒的驱动灭火瓶接口连接;用于根据所述灭火抑爆控制盒的控制指令模拟灭火瓶驱动作业。具体地,通过模拟灭火瓶模块对对灭火抑爆控制盒驱动电路进行检测,检测时,灭火抑爆系统检测装置采用模拟灭火瓶模式,连接灭火抑爆控制盒驱动灭火瓶的接口至灭火抑爆系统检测装置的第二接口,按压灭火抑爆控制盒手动按钮触发喷瓶,输出灭火瓶驱动信号,第二接口接收到灭火瓶驱动信号后,模拟灭火瓶喷瓶,以检测灭火抑爆控制盒的驱动电路是否正常,若根据驱动信号能正常模拟灭火瓶喷瓶,则表示灭火抑爆控制盒驱动电路单元状态正常;

51.具体地,所述模拟灭火瓶模块20包括:模拟电爆管电路201和模拟压力开关电路202;所述模拟电爆管电路201与微控制器模块30的第一i/o端子和第二i/o端子连接,所述模拟压力开关电路202与微控制器模块30的第三i/o端子连接。

52.如图4所示,所述模拟电爆管电路201,用于当所述灭火抑爆控制盒发出火警时,模拟灭火瓶电爆管启动的电路;所述电路包括:电爆管电阻器r2、第一功率管b1、三极管u11、第一稳压二极管d3、第二电阻器r102、第三电阻器r100、第四电阻器r101、第五电阻器r99和

第一电容器c10;

53.具体地,所述电爆管电阻器r2的一端连接至dba1端,所述电爆管电阻器r2的另一端连接至第一功率管b1的管脚3,所述第一功率管b1的管脚1与所述三极管u11的集电极连接,所述第一功率管b1的管脚2接地;所述三极管u11的基极通过所述第二电阻器r102连接至pe2端,pe2端与微控制器模块的第一i/o端子连接;所述三极管u11的发射极接地;所述第三电阻器r100的一端连接至所述dba1端,所述第三电阻器r100的另一端串联连接所述第四电阻器r101的一端,所述第四电阻器r101的另一端接地;所述第一稳压二极管d3与所述第四电阻器r101并联连接;所述第五电阻器r99的一端连接至所述第一稳压二极管d3的阴极、所述第三电阻器r100的另一端和所述第四电阻器r101的一端,所述第五电阻器r99的另一端连接至pa7端,pa7端与所述微控制器模块的第二i/o端子连接;第一电容器c10连接在所述pa7端和接地端之间;其中,所述dba1端作为模拟灭火瓶模块的第二接口。

54.其中,当第二接口dba1端采集到灭火抑爆控制盒发送的电爆管驱动信号后,微控制器模块第二i/o端子通过ad采集pa7端电压值,微控制器模块根据采集的电压值设置电爆管启动时间,通过第一i/o端子控制三极管u11导通,控制第一功率管b1的管脚1为低电平,管脚2与管脚3断开模拟电爆管断开。

55.具体地,如图5所示,所述模拟压力开关电路202,用于当电爆管启动后,模拟灭火瓶压力开关断开的电路,yl1端输出信号。具体地,所述模拟压力开关电路202包括:第六电阻器r72和第二功率管b10;

56.所述第二功率管b10的管脚3作为模拟压力开关电路的输出端,所述第二功率管b10的管脚1经由所述第六电阻器r72连接至ph15端,所述ph15端与所述微控制器模块的第三i/o端子连接,所述第二功率管b10的管脚2接地。

57.具体地,当电爆管启动后在设定的时间内断开灭火瓶压力开关,之后,由微控制器模块通过第三i/o端子控制yl1输出信号连接至灭火抑爆控制盒的压力开关采集电路,灭火抑爆控制盒采集到模拟灭火瓶压力开关的模拟状态后,通过can接口反馈至微控制器模块,微控制器模块判断灭火抑爆控制盒功能是否正常。具体地,第二功率管b10的管脚2与管脚3连接时,模拟输出压力开关连接,当第三i/o端子控制ph15输出低电平,控制第二功率管b10的管脚2与管脚3断开,模拟输出压力开关断开。

58.实施时,所述第一功率管、第二功率管均采用bts3018型功率管。

59.通过模拟灭火瓶电爆管及模拟灭火瓶压力开关断开,可以真实的模拟灭火瓶的工作特性,进而可以准确的测试灭火抑爆控制盒的功能。

60.灭火抑爆系统检测装置还包括:热电偶数据采集电路,所述热电偶数据采集电路与热电偶连接,并连接至微控制器模块。用于检测所述灭火抑爆系统中热电偶功能状态。

61.具体地,如图6所示,所述热电偶数据采集电路包括:第九电阻r105、第十电阻r69、第十一电阻r109、第十二电阻r110、第十三电阻r71、第三二极管d33、第一放大器u35、第二电容c7、第三电容c6、第四电容c9;

62.具体地,所述第九电阻r105一端连接vcc正极,另一端分别与第三二极管d33阳极和第十电阻r69的一端连接;第三二极管d33阴极与hr1+端连接;hr1+端为与热电偶的一端连接,热电偶另一端接地;第十电阻r69的另一端与放大器u35的正输入端连接;放大器u35的负输入端分别与第十一电阻r109的一端和第十二电阻r110的一端连接;第十一电阻r109

的另一端接地,第十二电阻r110的另一端与放大器u35的输出端连接;第二电容c7的一端与放大器u35的正输入端连接,另一端接地;第十三电阻r71的一端与放大器u35的输出端连接,另一端作为热电偶数据采集电路的输出端ph6与第四电容c9连接;第四电容c9的另一端接地;放大器u35的电源正端与vcc正极连接,并通过第三电容c6接地;放大器u35的电源负端接地;其中,输出端ph6通过ad接口连接至微控制器模块。

63.具体地,对热电偶的检测,通过热电偶数据采集电路采集热电偶数据,检测灭火抑爆系统中热电偶工作是否正常。热电偶是一种常用的测温元件,它可直接测量温度,并把温度信号转换成热电动势信号,热电偶数据采集模块包括分压电路、负反馈放大电路、ad采样接口电路,热电偶一端与分压电路hr1+端连接,另一端接地;灭火抑爆系统检测装置通过与热电偶连接,采集热电偶的电压值并信号分析处理,通过热电偶不同状态电压变化检测热电偶状态,判断热电偶的状态,在lcd液晶屏显示热电偶的状态。已知热电偶的热电势电压变化范围为0~-0.3v,示例性的,图6中vcc为3.3v,r70为100ω,d33二极管产生0.7v压降,r105为510ω,hr1+端未连接热电偶时,r70分压得到0.42v,d33的正极电压为1.12v,经放大器放大2.5倍输出2.8v电压至ad端口ph6;hr1+端连接热电偶后,r70短路,d33正向端电压为0.7v,经放大器放大2.5倍输出1.75v电压至ad端口ph6。用火焰灼烧热电偶,热电偶的电阻减小,如果产生-0.3v的压降,d33的正极电压为0.4v,经放大器放大2.5倍输出1v电压至ad端口ph6,达到报火警条件,此时可以判断热电偶正常。

64.具体地,所述微控制器模块20还通过can通信模块与光学探测器进行信息交互,获取光学探测器状态信息,判断光学探测器是否正常。如图7所示,can通信模块包括:can芯片u22、电感l2、第十四电阻r18、第十五电阻r23、第十六电阻r24、第五电容c14以及第六电容c15,所述can芯片u22的vcc脚通过电感l2连接vcc正极,gnd端接地,txd端与canorx端连接,rxd端与canotx端连接,canh端通过第十五电阻r23与canoh端连接,canl端通过第十六电阻r24与canol端连接,canh端和canl端通过第十四电阻r18连接;cang端接地;canoh端通过第五电容c14接地;canol端通过第六电容c15接地。

65.具体地,can通信模块的can0tx端和can0rx端与光学探测器连接,can通信模块的can0h端和canol端与微处理器模块连接,微处理器模块通过can通信模块获取光学探测器状态信息,判断光学探测器是否正常,并在lcd液晶屏显示光学探测器状态,可选的,can芯片选用ctm8251at型号芯片。如用火焰照射光学探测器,光学探测器通过can口发送火警报警信息至灭火抑爆系统检测装置,灭火抑爆系统检测装置接收到光学探测器发送的can数据包后,对can数据包进行解析处理,若灭火抑爆系统检测装置得到光学探测器发送的火线报警信息,串口发送led显示模块,则判断光学探测器能工作正常。

66.具体地,灭火抑爆系统检测装置,还包括:液晶显示模块50,所述液晶显示模块50与所述微控制器模块通信连接,用于显示灭火抑爆系统各模块功能是否正常。当灭火抑爆控制盒、热电偶和光学探测器等电路单元均正常时,在lcd液晶屏显示灭火抑爆控制盒正常;否则显示故障的电路单元状态。

67.具体地,所述微控制器模块的第五i/o端口与紧急按钮连接,通过所述i/o端口采集紧急按钮的状态,用于判断所述紧急按钮是否正常。更具体地,灭火抑爆系统检测装置连接紧急按钮,通过i/o端口采集紧急按钮的状态,当紧急按钮按下有效时,io端口会采集到有效的电平变化,灭火抑爆系统检测装置通过io端口电平变化检测紧急按钮的状态。当实

际操作与检测值不符时认为紧急按钮故障,在lcd液晶屏显示紧急按钮故障。更具体地,还可以通过液晶显示模块50显示紧急按钮检测结果。

68.与现有技术相比,本实用新型设计的灭火抑爆系统检测装置通过对灭火抑爆系统各部件的检测,包括采集传感器数据,判断传感器状态;也可模拟传感器数据发送给灭火抑爆控制盒,检测灭火抑爆控制盒功能;在系统存在故障时,为车辆的灭火抑爆系统的维修提供便利;灭火抑爆系统检测装置可对灭火抑爆系统进行检测,通过对灭火抑爆系统中各个部件:灭火抑爆控制盒、热电偶、光学探测器、紧急按钮各部件的功能检测,实现部件级故障定位,发生故障时直接定位到部件,为车辆灭火抑爆系统的维修提供便利;灭火瓶模拟装置仿真度高,能够真实的反映灭火瓶电爆管启爆的过程以及压力开关断开,进而能够完整地测试出灭火抑爆系统的功能。

69.本领域技术人员可以理解,上述实施例中微控制器模块所涉及的程序/软件为现有技术常见的方法,如将现有的控制方法在微控制器模块中运行即可,本实用新型不涉及任何软件方面的改进。本实用新型仅需要将各个具有相应功能的装置通过本实用新型实施例所给出的连接关系进行连接即可,其中并不涉及任何程序软件方面的改进。而至于各个相应功能的硬件装置之间的连接方式,均是本领域技术人员可以采用现有技术实现的,在此不做详细说明。

70.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1