一种新型测量仪器的制作方法

1.本实用新型涉及深孔机械加工测量技术领域,具体为一种新型测量仪器。

背景技术:

2.深孔加工是现代机械制造工业的基础工艺之一,深孔加工技术作为一种金属切削加工工艺,在我国发展逐步成熟。型腔技术就是利用这种技术将传统的深孔加工技术进一步扩展,经加工、处理后得到有预定形状、尺寸和性能的工件。但是目前的型腔技术主要由单一尺寸加工组成,并不能将复杂的型腔连接在一起,更不能将型腔内的尺寸达到图纸加工的技术要求,从而不能实现复杂的现代化机械深孔加工的技术难题,并且,这种技术,在解决复杂型腔的光洁度的问题上技术上是传统的技术所不能达到的,并且在效率问题上也大大提高,刀具的可操作性、稳定性、可靠性相当稳定,大大降低了产品的制造缺陷,提高了产品质量。虽然,随着深孔加工技术进一步扩展,加工型腔技术难题目前逐步实现,但是,型腔技术的测量,更是一大难题,又如何来保证型腔加工技术要求,这是传统测量技术根本无法解决的难题。

技术实现要素:

3.本实用新型的目的在于提供一种新型测量仪器,以解决现有传统技术存在不能测量深孔型腔加工的测量难题。

4.为实现上述目的,本实用新型提供如下技术方案:一种新型测量仪器,包括:所述表头的下端连接有表杆,所述表杆的下端外侧安装有旋转块支架,所述表杆的下端连接有链接桥架,所述链接桥架的内部安装有活动侧头,所述旋转块支架的下端连接有旋转块,所述旋转块的内部安装有固定侧头,所述旋转块的上端安装有手把旋转杆,所述手把旋转杆的上端连接有手把,所述手把旋转杆的外侧安装有锁紧块,所述锁紧块的内部通过螺纹连接有螺栓,所述表杆的内部安装有芯轴,所述固定侧头的外侧通过螺纹连接有锁紧螺母。

5.优选的,所述表杆的外侧套接锁紧块,将本深孔型腔测量仪器,用千分尺标定ф140mm并且通过调整手把(7)旋转90

°

,使仪器最大限度通过ф90mm或ф92mm孔,进入到型腔ф140mm孔内。

6.优选的,所述固定侧头的一侧紧贴旋转块,在型腔孔ф140mm内,长度方向任意范围内,测量ф140mm时,通过调整手把(7)旋转,将固定侧头(6)调整到与活动侧头(4)180

°

方向,以ф140mm为基准导向孔,测量时,测量仪器需旋转90

°

,测量两个方向,读取表头(1)的数据,并记录下来,进行数据分析,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

7.优选的,所述旋转块支架的内部套接手把旋转杆,一般情况下,将本深孔型腔测量仪器用千分尺标定好需要测量的尺寸,并且要调整好仪器进入测量工件内的状态。

8.优选的,所述旋转块支架的下端面紧贴旋转块,测量型腔时,一般情况下,在型腔内任意长度方向,测量仪器在0

°

和90

°

方向测量,把所得到的数据进行分析,最终将型腔ф

140mm孔尺寸及尺寸公差,达到要求h7级,ra1.6-ra3.2时,型腔ф140mm孔必须并且尺寸形位公差均符合要求,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

9.与现有技术相比,本实用新型的有益效果是:

10.1.本实用新型表杆的外侧套接锁紧块,将本深孔型腔测量仪器,用千分尺标定ф140mm并且通过调整手把旋转90

°

,使仪器最大限度通过ф90mm或ф92mm孔,进入到型腔ф140mm孔内。

11.2.本实用新型固定侧头的一侧紧贴旋转块,在型腔孔ф140mm内,长度方向任意范围内,测量ф140mm时,通过调整手把旋转,将固定侧头调整到与活动侧头180

°

方向,以ф140mm为基准导向孔,测量时,测量仪器需旋转90

°

,测量两个方向,读取表头的数据,并记录下来,进行数据分析,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

12.3.本实用新型旋转块支架的内部套接手把旋转杆,一般情况下,将本深孔型腔测量仪器用千分尺标定好需要测量的尺寸,并且要调整好仪器进入测量工件内的状态。

13.4.本实用新型旋转块支架的下端面紧贴旋转块,测量型腔时,一般情况下,在型腔内任意长度方向,测量仪器在0

°

和90

°

方向测量,把所得到的数据进行分析,最终将型腔ф140mm孔尺寸及尺寸公差,达到要求h7级,ra1.6-ra3.2时,型腔ф140mm孔必须并且尺寸形位公差均符合要求,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

附图说明

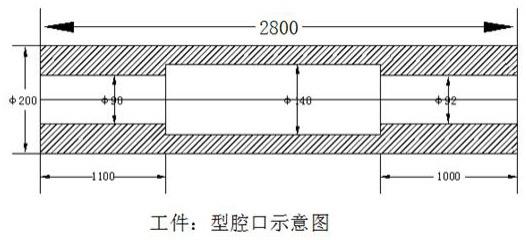

14.图1为本实用新型型腔口示意图;

15.图2为本实用新型测量仪器结构示意图;

16.图3为本实用新型a

‑‑

a处放大剖视图。

17.图中:1表头、2表杆、3旋转块支架、4活动侧头、5旋转块、6固定侧头、7手把、8手把旋转杆、9锁紧块、10螺栓、11链接桥架、12芯轴、13锁紧螺母。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1

20.请参阅图1-3,图示中的一种新型测量仪器,包括:表头1的下端连接有表杆2,表杆2的下端外侧安装有旋转块支架3,表杆2的下端连接有链接桥架11,链接桥架11的内部安装有活动侧头4,旋转块支架3的下端连接有旋转块5,旋转块5的内部安装有固定侧头6,旋转块5的上端安装有手把旋转杆8,手把旋转杆8的上端连接有手把7,手把旋转杆8的外侧安装有锁紧块9,锁紧块9的内部通过螺纹连接有螺栓10,表杆2的内部安装有芯轴12,固定侧头6的外侧通过螺纹连接有锁紧螺母13。

21.为了方便使用,表杆2的外侧套接锁紧块9,将本深孔型腔测量仪器,用千分尺标定ф140mm并且通过调整手把7旋转90

°

,使仪器最大限度通过ф90mm或ф92mm孔,进入到型腔ф140mm孔内;固定侧头6的一侧紧贴旋转块5在型腔孔ф140mm内,长度方向任意范围内,测量ф140mm时,通过调整手把7旋转,将固定侧头6调整到与活动侧头4至180

°

方向,以ф140mm为基准导向孔,测量时,测量仪器需旋转90

°

,测量两个方向,读取表头1的数据,并记录下来,进行数据分析,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

22.本实施方案中,将本深孔型腔测量仪器,用千分尺标定ф140mm并且通过调整手把7旋转90

°

,使仪器最大限度通过ф90mm或ф92mm孔,进入到型腔ф140mm孔内;在型腔孔ф140mm内,长度方向任意范围内,测量ф140mm时,通过调整手把7旋转,将固定侧头6调整到与活动侧头4至180

°

方向,以ф140mm为基准导向孔,测量时,测量仪器需旋转90

°

,测量两个方向,读取表头1的数据,并记录下来,进行数据分析,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

23.实施例2

24.请参阅图1-3,本实施方式对于实施例1进一步说明,图示中一种新型测量仪器,包括:表头1的下端连接有表杆2,表杆2的下端外侧安装有旋转块支架3,表杆2的下端连接有链接桥架11,链接桥架11的内部安装有活动侧头4,旋转块支架3的下端连接有旋转块5,旋转块5的内部安装有固定侧头6,旋转块5的上端安装有手把旋转杆8,手把旋转杆8的上端连接有手把7,手把旋转杆8的外侧安装有锁紧块9,锁紧块9的内部通过螺纹连接有螺栓10,表杆2的内部安装有芯轴12,固定侧头6的外侧通过螺纹连接有锁紧螺母13。

25.为了方便测量,一般情况下,将本深孔型腔测量仪器用千分尺标定好需要测量的尺寸,并且要调整好仪器进入测量工件内的状态。测量型腔时,一般情况下,在型腔内任意长度方向,测量仪器在0

°

和90

°

方向测量,把所得到的数据进行分析,最终将型腔ф140mm孔尺寸及尺寸公差,达到要求h7级,ra1.6-ra3.2时,型腔ф140mm孔必须并且尺寸形位公差均符合要求,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

26.本实施方案中,一般情况下,将本深孔型腔测量仪器用千分尺标定好需要测量的尺寸,并且要调整好仪器进入测量工件内的状态。测量型腔时,一般情况下,在型腔内任意长度方向,测量仪器在0

°

和90

°

方向测量,把所得到的数据进行分析,最终将型腔ф140mm孔尺寸及尺寸公差,达到要求h7级,ra1.6-ra3.2时,型腔ф140mm孔必须并且尺寸形位公差均符合要求,同时,通过内窥镜摄像头可以判定所加工型腔孔的粗糙度是否满足技术要求。

27.该新型测量仪器,当活动侧头4和固定侧头6,在同一轴线180

°

方向时,用千分尺标定需要测量孔的尺寸,通过旋转手把7,在手把旋转杆8的作用下,将旋转块5转动带动固定侧头6转至90

°

方向,将仪器沿着基准孔(型腔孔外端的孔)的方向,将仪器推进到需要测量的型腔孔内,这时,需要旋转手把7,向相反的方向旋转至定位块位置,即与活动侧头4在同一轴线的180

°

方向(定位块定位),在型腔孔的保持下,将测量的尺寸显示在仪器另一端的表头1上,然后,读取表头1上的数据,经过多次测量,读取数据,完成型腔孔的测量。根据测量型腔孔的尺寸,来判定加工所需要的尺寸,是否达到图纸上的尺寸公差要求,如果,加工未到要求的尺寸,可以继续调整刀具再加工,用同样的方式再测量。直到加工完成图纸技术要求的公差尺寸,以达到加工的目的。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1