一种具有多角度观测功能的尺寸测量仪的制作方法

1.本实用新型涉及铝合金管材加工技术领域,具体为一种具有多角度观测功能的尺寸测量仪。

背景技术:

2.管材就是用于做管件的材料,不同的管件要用不同的管材,管材的好坏直接决定了管件的质量,建筑工程、电厂、化工厂等多用此类管材,而铝合金管材则是采用主要材质为铝合金进行加工制作形成的管材材料,在进行此管材加工时,需要不定期的对管材生产线进行样本抽取检查,进行尺寸测量等,以保证产品的品质和生产加工严谨度。

3.现有铝合金管材在生产过程中,进行样本检测时,其对于管材样本的周边尺寸测量,多使用普通量尺或卡尺等进行检测过程,这种检测和观察方式,其观测角度较为局限性,测量方式过于片面,对于管材的尺寸把控不够稳定,会影响整体管材生产的品控质量,为此,我们提出一种具有多角度观测功能的尺寸测量仪。

技术实现要素:

4.本实用新型的目的在于提供一种具有多角度观测功能的尺寸测量仪,以解决上述背景技术中提出的现有铝合金管材在生产过程中,进行样本检测时,其对于管材样本的周边尺寸测量,多使用普通量尺或卡尺等进行检测过程,这种检测和观察方式,其观测角度较为局限性,测量方式过于片面,对于管材的尺寸把控不够稳定,会影响整体管材生产的品控质量的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种具有多角度观测功能的尺寸测量仪,包括搭载架、平行搭载机构和调节观测机构,所述搭载架的顶端设置有平行搭载机构,且平行搭载机构的中部设置有调节观测机构,所述调节观测机构包括调节环、环形槽、摄像头、调节把和伸缩卡尺,且调节环的两侧外壁设置有环形槽,所述调节环的顶端设置有摄像头,且摄像头的顶端设置有调节把,所述调节环的两端内壁设置有伸缩卡尺。

6.进一步的,所述伸缩卡尺沿着调节环两侧内壁对称分布,且调节环与摄像头、调节把之间为固定连接。

7.进一步的,所述搭载架包括台架、支撑桩、样本台和万向轮,且台架的底端四周分布有支撑桩,所述支撑桩的底端设置有样本台,且样本台的底端四周分布有万向轮。

8.进一步的,所述支撑桩与台架、样本台之间为固定连接,且万向轮沿着样本台底端四周对称分布。

9.进一步的,所述平行搭载机构包括搭载台、弧形架、定位滑槽、滑座、连接架和环架,且搭载台的顶面两侧分布有弧形架,所述搭载台的顶面中部开设有定位滑槽,且定位滑槽的中部设置有滑座,所述滑座的中部连接有连接架,且连接架的顶端设置有环架。

10.进一步的,所述弧形架沿着搭载台顶面两端对称分布,且搭载台与弧形架、搭载架之间为固定连接。

11.进一步的,所述滑座通过定位滑槽与搭载台构成滑动结构,且滑座与连接架、环架之间为固定连接。

12.与现有技术相比,本实用新型的有益效果是:该具有多角度观测功能的尺寸测量仪,当被检测的铝合金管材置于环架中端时,其环架四周内壁嵌入的调节环则可以通过两侧分布的伸缩卡尺对管材进行两侧的伸缩卡合,通过整体调节环的直径尺寸减去两端卡尺尺寸,从而得到局部的管材直径数据,以此达到测量目的,而在测量时,也可以根据调节环结构在环架范围内握住调节把进行旋转,可通过摄像头连接外部显示器,对平行两端的伸缩卡尺进行多角度测量过程,从而达到多角度观测目的,让测量过程更严谨。

13.在铝合金管材的加工过程中进行检测时,可通过此台架底端的支撑桩与样本台形成的支撑空间,将需要检测的管材样本通过样本台放置,方便对抽取的样本进行测量检测,而此样本台的底端四周则增设有万向轮,方便此设备能够进行移动,让检测环境和位置具备灵活选择性,从而提升检测效率和使用便捷性。

14.当需要检测时,将此设备移动至合适的检测环境后,再将需要检测的铝合金管材平行放置于两端弧形架中部,让管材穿过环架,再与弧形架进行一定的限位卡合,使其在平行状态下保持稳定,完成管材的放置后,再通过中部的环架内所搭载的测量结构进行检测过程,在测量过程中,则可经过底端的滑座进行平行滑动调节,从而达到对管材多端同步检测的目的,提升产品生产质量。

15.在测量时,可以根据调节环结构在环架范围内握住调节把进行旋转,可通过摄像头连接外部显示器,对平行两端的伸缩卡尺进行多角度测量过程,从而达到多角度观测目的,让观测方式和角度更加灵活。

附图说明

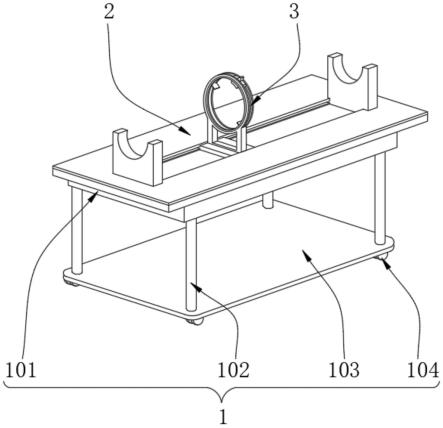

16.图1为本实用新型立体结构示意图;

17.图2为本实用新型平行搭载机构立体结构示意图;

18.图3为本实用新型调节观测机构侧视内部结构示意图。

19.图中:1、搭载架;101、台架;102、支撑桩;103、样本台;104、万向轮;2、平行搭载机构;201、搭载台;202、弧形架;203、定位滑槽;204、滑座;205、连接架;206、环架;3、调节观测机构;301、调节环;302、环形槽;303、摄像头;304、调节把;305、伸缩卡尺。

具体实施方式

20.如图1所示,一种具有多角度观测功能的尺寸测量仪,包括:搭载架1;搭载架1的顶端设置有平行搭载机构2,且平行搭载机构2的中部设置有调节观测机构3,搭载架1包括台架101、支撑桩102、样本台103和万向轮104,且台架101的底端四周分布有支撑桩102,支撑桩102的底端设置有样本台103,且样本台103的底端四周分布有万向轮104,支撑桩102与台架101、样本台103之间为固定连接,且万向轮104沿着样本台103底端四周对称分布,在铝合金管材的加工过程中进行检测时,可通过此台架101底端的支撑桩102与样本台103形成的支撑空间,将需要检测的管材样本通过样本台103放置,方便对抽取的样本进行测量检测,而此样本台103的底端四周则增设有万向轮104,方便此设备能够进行移动,让检测环境和位置具备灵活选择性,从而提升检测效率和使用便捷性。

21.如图2所示,一种具有多角度观测功能的尺寸测量仪,平行搭载机构2包括搭载台201、弧形架202、定位滑槽203、滑座204、连接架205和环架206,且搭载台201的顶面两侧分布有弧形架202,搭载台201的顶面中部开设有定位滑槽203,且定位滑槽203的中部设置有滑座204,滑座204的中部连接有连接架205,且连接架205的顶端设置有环架206,弧形架202沿着搭载台201顶面两端对称分布,且搭载台201与弧形架202、搭载架1之间为固定连接,滑座204通过定位滑槽203与搭载台201构成滑动结构,且滑座204与连接架205、环架206之间为固定连接,当需要检测时,将此设备移动至合适的检测环境后,再将需要检测的铝合金管材平行放置于两端弧形架202中部,让管材穿过环架206,再与弧形架202进行一定的限位卡合,使其在平行状态下保持稳定,完成管材的放置后,再通过中部的环架206内所搭载的测量结构进行检测过程,在测量过程中,则可经过底端的滑座204进行平行滑动调节,从而达到对管材多端同步检测的目的,提升产品生产质量。

22.如图3所示,一种具有多角度观测功能的尺寸测量仪,调节观测机构3包括调节环301、环形槽302、摄像头303、调节把304和伸缩卡尺305,且调节环301的两侧外壁设置有环形槽302,调节环301的顶端设置有摄像头303,且摄像头303的顶端设置有调节把304,调节环301的两端内壁设置有伸缩卡尺305,伸缩卡尺305沿着调节环301两侧内壁对称分布,且调节环301与摄像头303、调节把304之间为固定连接,当被检测的铝合金管材置于环架206中端时,其环架206四周内壁嵌入的调节环301则可以通过两侧分布的伸缩卡尺305对管材进行两侧的伸缩卡合,通过整体调节环301的直径尺寸减去两端卡尺尺寸,从而得到局部的管材直径数据,以此达到测量目的,而在测量时,也可以根据调节环301结构在环架206范围内握住调节把304进行旋转,可通过摄像头303连接外部显示器,对平行两端的伸缩卡尺305进行多角度测量过程,从而达到多角度观测目的,让测量过程更严谨。

23.综上,该具有多角度观测功能的尺寸测量仪在使用时,首先在铝合金管材的加工过程中进行检测时,可通过此台架101底端的支撑桩102与样本台103形成的支撑空间,将需要检测的管材样本通过样本台103放置,方便对抽取的样本进行测量检测,而此样本台103的底端四周则增设有万向轮104,方便此设备能够进行移动,让检测环境和位置具备灵活选择性,从而提升检测效率和使用便捷性,当需要检测时,将此设备移动至合适的检测环境后,再将需要检测的铝合金管材平行放置于两端弧形架202中部,让管材穿过环架206,再与弧形架202进行一定的限位卡合,使其在平行状态下保持稳定,完成管材的放置后,再通过中部的环架206内所搭载的测量结构进行检测过程,在测量过程中,则可经过底端的滑座204进行平行滑动调节,从而达到对管材多端同步检测的目的,提升产品生产质量,当被检测的铝合金管材置于环架206中端时,其环架206四周内壁嵌入的调节环301则可以通过两侧分布的伸缩卡尺305对管材进行两侧的伸缩卡合,通过整体调节环301的直径尺寸减去两端卡尺尺寸,从而得到局部的管材直径数据,以此达到测量目的,而在测量时,也可以根据调节环301结构在环架206范围内握住调节把304进行旋转,可通过摄像头303连接外部显示器,对平行两端的伸缩卡尺305进行多角度测量过程,从而达到多角度观测目的,让测量过程更严谨。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1