一种后视镜破碎载荷试验的承载治具的制作方法

1.本实用新型涉及测试设备领域,特别涉及一种后视镜破碎载荷试验的承载治具。

背景技术:

2.随着汽车的普及,汽车安全越来越的到重视,每一辆汽车的车厢内均安装有用于驾驶员观察后方的后视镜,如果在使用时出现后视镜破碎,那么可能对驾驶员造成伤害;因此,需要对后视镜进行性能测试。其中,有一项测试为破碎载荷试验;具体的,压针以50

±

5mm/min的速度加载,后视镜破碎时的载荷大于196n即为合格;现有的装载治具为开放结构,在后视镜破碎瞬间,碎屑会四处乱溅,不利于收集。

技术实现要素:

3.针对以上现有技术存在的缺陷,本实用新型的主要目的在于克服现有技术的不足之处,公开了一种后视镜破碎载荷试验的承载治具,包括底座、载物板、盖板和锁定组件,所述载物板可拆卸的安装在所述底座上,所述载物板的上表面凹设与后视镜配合的承载部,所述盖板扣合于所述载物板的上表面,所述锁定组件设置在所述底座上,利用所述锁定组件连接所述底座和所述盖板,所述盖板上设置容许压针穿过的通孔。

4.进一步地,所述盖板为透明亚克力板。

5.进一步地,所述底座的上表面凹设与所述载物板配合的定位槽。

6.进一步地,所述载物板的两侧凸设压缘,压板压盖于所述压缘上并通过螺丝与所述底座固定。

7.进一步地,所述锁定组件包括壳体、导杆、吸盘、导板和弹簧,所述壳体内设置导向腔,所述导杆轴向滑动设置在所述壳体内,所述导杆的一端突出于所述壳体,并且安装有所述吸盘,所述导板的另一端设置所述导板,所述弹簧套设与所述导杆上,所述弹簧的两端分别作用于壳体与所述导杆上。

8.进一步地,所述底座上设置安装孔,所述壳体与所述安装孔螺纹配合。

9.进一步地,所述导杆上径向延伸设置驱动部。

10.进一步地,所述锁定组件围绕所述载物板设置两个。

11.进一步地,所述承载部包括支撑部和悬空部,支撑部分设于所述悬空部的两侧。

12.进一步地,所述后视镜摆放于承载部时,所述载物板的上表面高于所述后视镜的上表面。

13.本实用新型取得的有益效果:

14.本实用新型采用盖板扣合结构,以阻挡后视镜破碎后玻璃渣乱溅,边缘碎渣收集。底座上设置定位槽和压板,可实现载物板可靠、快速固定定位槽周边设置锁定组件,并且锁定组件采用吸盘结构,便于与盖板连接,并利用锁定组件为盖板提供向下的牵引力,使得盖板可靠固定在载物板上。

附图说明

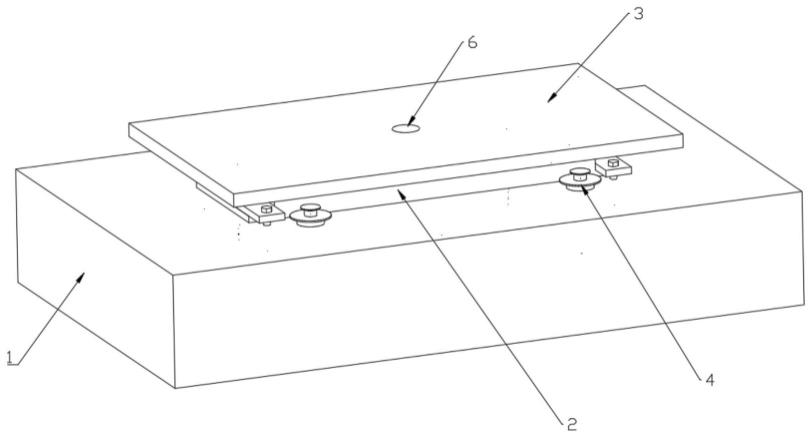

15.图1为本实用新型的一种后视镜破碎载荷试验的承载治具的立体结构示意图;

16.图2为本实用新型的一种后视镜破碎载荷试验的承载治具的部分结构示意图;

17.图3为底座的立体结构示意图;

18.图4为载物板的立体结构示意图;

19.图5为锁定组件的立体结构示意图;

20.图6为锁定组件的内部结构示意图;

21.附图标记如下:

22.1、底座,2、载物板,3、盖板,4、锁定组件,5、承载部,6、通孔, 7、压板,11、定位槽,12、安装孔,21、压缘,41、壳体,42、导杆,43、吸盘,44、导板,45、弹簧,51、支撑部,52、悬空部,421、驱动部。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

24.一种后视镜破碎载荷试验的承载治具,如图1-4所示,包括底座1、载物板2、盖板3和锁定组件4,载物板2可拆卸的安装在底座1上,载物板 2的上表面凹设与后视镜配合的承载部5,盖板3扣合于载物板2的上表面,锁定组件4设置在底座1上,利用锁定组件4连接底座1和盖板3,盖板3 上设置容许压针穿过的通孔6。即在试验时,后视镜被封闭于承载部5内,以防止后视镜破碎后随意溅射。

25.在一实施例中,如图1-4所示,盖板3为透明亚克力板。以便于实验员观察试验过程。

26.在一实施例中,如图1-4所示,底座1的上表面凹设与载物板2配合的定位槽11。通过定位槽11,使得载物板2能够稳定的安装在底座1上,并且可根据后视镜尺寸的不同选择适配的载物板2进行更换。

27.在一实施例中,如图1-4所示,载物板2的两侧凸设压缘21,压板7 压盖于压缘21上并通过螺丝与底座1固定。其中,螺丝为常规件,降低了治具成本,同时也便于采买;另外,通过压板7的固定结构,便于载物板2 的快速拆装。

28.在一实施例中,如图1-6所示,锁定组件4包括壳体41、导杆42、吸盘43、导板44和弹簧45,壳体41内设置导向腔,且导向腔的一端为开放结构,另一端设置与导杆42配合的导孔,导杆42的一端穿过导孔插入导向腔内,吸盘43安装于导杆42位于导向腔外的一端,导板44安装于导杆 42位于导向腔内的一端,弹簧45套设于导杆42上,并且弹簧45的两端分别作用于壳体41和导板44上,利用弹簧45为导杆42提供轴向的牵引力。使用时,盖板3扣合于载物板2上,实验员驱动导杆42向上移动,使得吸盘43与载物板2的下表面连接,同时受到弹簧45向下的牵引力,使得盖板3可靠的扣合于载物板2上。在盖板3调整位置时,因锁定组件4的吸盘43低于载物板2的上表面,因此,锁定组件4并不会影响盖板3位置调整。

29.在上述实施例中,如图1-6所示,导向腔为圆柱体结构,对应的,导板 44也为圆柱体结构,并且,导板44与导向腔间隙配合。

30.在上述实施例中,如图1-6所示,底座1上设置安装孔12,壳体41与安装孔12螺纹配合。因锁定组件4为整体零件,因此,通过将壳体41与安装孔12采用螺纹配合,便于锁定组件4的安装。

31.在上述实施例中,如图1-6所示,导杆42上径向延伸设置驱动部421。在本实施例中,驱动部421为圆形扁平结构;优选的,驱动部421的直径大于壳体41的直径。便于试验员握持驱动部421以驱动导杆42移动。另外,驱动部421还起到限位作用,以限制导杆42向下移动的极限位置。

32.在一实施例中,如图1-6所示,锁定组件4围绕载物板2设置两个。在本实施例中,锁定组件4设置四个,在载物板2的每一长边侧均间隔设置两个锁定组件4,使得盖板3受力均匀。

33.在一实施例中,如图2和4所示,承载部5包括支撑部51和悬空部 52,支撑部51分设于悬空部52的两侧。通过支撑部51支撑后视镜,为了满足试验需求,支撑部51之间的间距为161mm,使得后视镜中间没有支撑。另外,悬空部52用于收纳破碎后的后视镜。即在后视镜破碎后,以其后视镜自身重量,落入悬空部52内以进行收纳。

34.在一实施例中,后视镜摆放于承载部52时,载物板2的上表面高于后视镜的上表面。即后视镜装配后,后视镜的上表面与盖板3之间具有间隙,以避免在试验时,后视镜与盖板的下表面接触,进而影响试验结构。

35.本实用新型在使用时,如图1-6所示,根据后视镜选择适配的载物板2,而后将载物板2放置于定位槽11内,载物板2的两侧通过压板7固定;而后将后视镜放置于载物板2内,通过记号笔在后视镜表面绘制破碎点,而后将盖板3扣合于载物板2上,调整载物板2使得通孔6与破碎点对齐,而后将锁定组件4与盖板3连接。至此,完成后视镜安装。将承载治具放置于试验设备内进行试验。

36.以上仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围;如果不脱离本实用新型的精神和范围,对本实用新型进行修改或者等同替换,均应涵盖在本实用新型权利要求的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1