一种金属接头不合格品自动检测机构的制作方法

1.本实用新型涉及摩擦焊接领域,特别涉及一种金属接头不合格品自动检测机构。

背景技术:

2.现有金属接头料仓只作为单一的上料供料系统,由于金属接头上道工序加工过程和无闭环转序运输过程中,现有的设备和料仓无法规避存在的加工误差和运输混料(长度不同)的风险,造成了金属接头焊后成品,金属接头生产厂家存在生产时间成本增加和混料焊接后在主机厂召回的不可逆的巨额损失。

技术实现要素:

3.针对以上现有技术存在的缺陷,本实用新型的主要目的在于克服现有技术的不足之处,公开了一种金属接头不合格品自动检测机构,包括固定板、储料盒、抬升组件、挡料组件和测量组件,所述储料盒设置在机台上,所述固定板设置在所述储料盒的出料端,所述储料盒上设置安装所述挡料组件和所述测量组件的安装支架;所述挡料组件与所述固定板之间形成检测部,利用所述抬升组件将所述储料盒内的接头逐个送入所述检测部;所述测量组件包括挡料板、第一支架、第一导轨、光栅尺、靠料踢头和第一气缸,所述挡料板设置在所述检测部的一端,所述第一导轨水平设置在所述安装支架上,所述第一支架滑动设置在所述第一导轨上,所述靠料踢头设置在所述第一支架上,并且延伸至所述检测部处,利用所述第一气缸驱动所述第一支架带动所述靠料踢头水平移动,以驱动所述检测部处的接头向所述挡料板移动;利用所述光栅尺测量所述靠料踢头位移距离;检测完成后,打开所述挡料组件以将所述检测部上的接头下料。

4.进一步地,所述抬升组件包括抬升板和第二气缸,所述抬升板上端设置第一斜面,所述第二气缸设置在所述固定板上,所述抬升板设置在所述第二气缸上,并且所述抬升板与所述固定板平行,利用所述第二气缸驱动所述抬升板上下移动。

5.进一步地,所述固定板的上端设置第二斜面。

6.进一步地,所述挡料组件包括挡板、第二导轨和第三气缸,所述挡板通过所述第二导轨竖直滑动设置在所述安装支架上,利用所述第三气缸驱动所述挡板竖直移动。

7.进一步地,所述固定板上设置不合格滑料道。

8.本实用新型取得的有益效果:

9.本实用新型结构简单,实现了对接头长度的自动检测,同时可额外设置金属传感器对接头材质进行检测,避免工厂混料让金属接头进入摩擦焊接前检测出问题,避免了召回造成的不可逆的巨额损失和减少了设备停机次数,提高生产效率。抬升机构的抬升板与固定板配合,实现接头逐个举升;固定板的第二斜面与挡板配合形成检测部,使得靠料踢头能够在检测部内稳定移动;另外,在挡板打开时,接头可顺着第二斜面滑出检测部。

附图说明

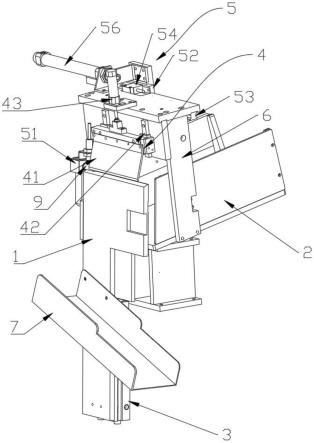

10.图1、图2为本实用新型的一种金属接头不合格品自动检测机构的立体结构示意图;

11.图3为本实用新型的一种金属接头不合格品自动检测机构的侧视图;

12.图4为图3中a的放大图;

13.图5为图3中b的放大图;

14.附图标记如下:

15.1、固定板,2、储料盒,3、抬升组件,4、挡料组件,5、测量组件,6、安装支架,7、不合格滑料道,9、接头,11、第二斜面,31、抬升板,32、第二气缸,41、挡板,42、第二导轨,43、第三气缸,51、挡料板,52、第一支架,53、第一导轨,54、光栅尺,55、靠料踢头,56、第一气缸,311、第一斜面。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

17.一种金属接头9不合格品自动检测机构,如图1-5所示,包括固定板1、储料盒2、抬升组件3、挡料组件4和测量组件5,储料盒2固定在机台上,固定板1设置在储料盒2的出料端;其中,储料盒2的底部斜向设置,使得储料盒2内的接头9滑向固定板1。储料盒2上设置安装支架6,挡料组件4和测量组件5设置在安装支架6上,挡料组件4与固定板1之间形成检测部;利用抬升组件3将储料盒2内的接头9逐个送入检测部内。测量组件5包括挡料板51、第一支架52、第一导轨53、光栅尺54、靠料踢头55和第一气缸56,挡料板51设置在检测部的一端,第一导轨53水平设置在安装支架6上,第一支架52滑动设置在第一导轨53上,靠料踢头55设置在第一支架53上,并且延伸至检测部处,第一气缸56设置在安装支架6上,并且与第一支架52连接,通过第一气缸56驱动第一支架52水平移动,以将检测部上的接头9通过靠料踢头55向挡料板51移动,直至接头9的一端紧贴于挡料板51。光栅尺54的测头固定在安装支架6上,光栅尺54的本体设置在第一支架52上,通过光栅尺54准确测量第一支架52位移距离,以计算得出接头9的长度,进而实现对接头9长度的检测。检测完成后,挡料组件4打开,接头9离开检测部。其中,可通过设置分料装置对检测完的接头9进行分类。

18.在一实施例中,如图1-5所示,抬升组件3包括抬升板31和第二气缸32,抬升板31上端设置第一斜面311,第二气缸32设置在固定板1上,抬升板31设置在第二气缸32上,并且抬升板31与固定板1平行,利用第二气缸32驱动抬升板31上下移动。其中,第一斜面311与固定板1之间形成v型槽,当第二气缸32驱动抬升板31向下移动,使得储料盒2内的接头9落入第一斜面311,而后再通过第二气缸32驱动抬升板3推动接头9向上移动,当到达固定板1的上端时,接头9顺着第一斜面311滑入检测部。

19.在一实施例中,如图1-5所示,固定板1的上端设置第二斜面11。通过第二斜面11与挡料组件4之间形成检测部,当检测完成后,挡料组件4打开,接头9可顺着第二斜面11滑出检测部;另外,接头9会顺着第二斜面11靠向挡料组件4,使得接头9稳定在检测部内。

20.在一实施例中,如图1-5所示,挡料组件4包括挡板41、第二导轨42和第三气缸43,

安装支架6竖向设置两组第二导轨42,挡板41设置在第二导轨42上,第三气缸43设置在安装支架6上,通过第三气缸驱动挡板41竖直移动。

21.在一实施例中,如图1-5所示,固定板1上设置不合格滑料道7。本实用新型的不合格品自动检测机构用于一自动化生产线上,在检测合格后,上料机构移动至检测部的出料口处盛接合格的接头9;当不合格时,上料机构原理出料口,不合格的接头9从检测部滑出落入下方的不合格滑料道7内,并顺着不合格滑料道7滑入不合格料箱内。

22.本实用新型在使用时,如图1-5所示,将接头9排列放置于储料盒2内,储料盒2内的接头9靠向固定板1,第二气缸32推动储料盒2内的接头9向上移动至检测部内,第一气缸56驱动靠料踢头55水平移动以推动接头9向挡料板51移动,直至接头9的一端顶紧于挡料板51,同时光栅尺54测量靠料踢头55位移距离以计算出接头9长度,计算机判断测量值是否在预设值范围内,如果在范围内,则接头9判定为合格;反之为不合格。另外,还可以在检测部上设置金属传感器以区分接头9的材质;金属传感器通过接头9的物理特性,测定信号反馈给主系统做出判断,检测金属接头9是否符合系统设定要求。其中,传感器为现有技术,在此不再进行阐述。

23.以上仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围;如果不脱离本实用新型的精神和范围,对本实用新型进行修改或者等同替换,均应涵盖在本实用新型权利要求的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1