一种FAST缆索检测机器人模拟试验装置

一种fast缆索检测机器人模拟试验装置

技术领域

1.本实用新型涉及一种fast缆索检测机器人模拟试验装置,用于完全模拟fast舱停靠平台、馈源舱、馈源舱段240米长主索及该段主索上安装的缆线入舱机构零部件、电缆光缆、fast馈源支撑塔及塔顶手拉葫芦导轨等结构,在模拟馈源支撑塔fast索驱动主索吊挂点处,主索的倾斜角度模拟了fast馈源舱段fast索驱动主索240米长处的倾斜角度。fast缆索检测机器人在该模拟试验装置上针对fast缆索检测具体任务开展机器人适应性、结构合理性、材料耐用性测试,完成从功能验证到性能提升等全部环节,最终实现缆索检测机器人的指标达成的系列验证。最后利用经过验证的最终样机在fast缆索上完成全系统检测作业示范应用。

背景技术:

2.500米口径球面射电望远镜(five-hundred-meter aperture spherical radio telescope,fast)是全球最大的单口径射电天文望远镜,具有三项自主创新:利用贵州天然的喀斯特洼坑作为台址;主动变形反射面;采用柔性轻型六索并联机构拖动馈源舱实现一次索驱动,馈源舱内的ab转轴机构、stewart并联机构实现对馈源位姿二次精调,实现对馈源的高精度定位。

3.fast反射面可实现300米口径反射面主动变形,由球面变形成抛物面,保证抛物面始终指向需要观测的天体,并将来自天体的射电波信号进行聚焦这个过程是连续的。

4.反射面外边缘直径600米的圆周上均布着6座百余米高的馈源支撑塔,每座塔支撑有一条直径φ46mm的钢丝绳,每条钢丝绳由各塔底的驱动卷扬机驱动,经地面导向滑轮、塔中心索通道、塔顶导向滑轮机构与馈源舱可靠连接,该6索组成的馈源舱拖动系统称为fast索驱动系统。索驱动系统是一个跨度600米的索并联机构,拖动馈源舱在140米~177米的高空,207米的圆周范围内进行天文跟踪观测,以利用钢索高性价比、低重量跨度比等优势,这样fast中影响安全性的首要因素也聚焦到钢索上。

5.在fast使用过程中有多种因素可能造成钢索过早损伤或破断,及时检测出钢索缺陷,可有效减少钢索断裂造成的损害。对索驱动6根钢索进行及时、全面和精确的检测才能预估钢索使用寿命,及时更换,保证fast的健康、经济运行。fast索驱动钢索在馈源舱端有240米长索段长期在户外、架空距离长、高度高,坡度大,钢索上悬挂着滑车、索夹、电缆和光缆等障碍物,位于fast反射面的上方,人工无法到达、用望远镜检查死角多、遥控飞行器检查操作困难。至今为止,使用缆索检测机器人是全方位检测缆索的有效手段。缆索检测机器人需要具有对钢丝绳断丝磨损等损伤的无损检测、滑车、电缆和光缆的故障检测及对障碍物视觉、方位的感知功能。检测时需要通过钢丝绳上滑车等障碍物段。

技术实现要素:

6.发明人认为:fast馈源舱端的240米长索段,主索上吊挂着fast电缆、光缆入舱的缆线入舱机构。考虑减小缆线入舱机构对钢索损伤,索上吊挂的滑车绳轮、索夹均采用含油

尼龙材质,滑车体均采用铝合金材质,来减小滑车对钢索可能造成的磨损和损伤程度,但钢索在使用过程中产生缺陷的风险依然存在,需要对240米索段进行检测。但是,目前缆索检测机器人多数针对高空输电线路缆索检测、维护而研制,尚无一种机器人适用fast索驱动钢索检测,需要研发适用于fast索驱动钢索检测的专用机器人,解决当前fast索驱动钢索无法在线检测的问题。fast钢索检测机器人研发直接针对钢索上障碍物类型、尺度和缆索检测机器人领域的关键技术难题。

7.为保证fast安全,以及减少对fast正常观测的干扰,有必要设计专用的机器人模拟试验装置来进行缆索检测机器人样机的试验工作,待验证机器人在功能、安全性满足fast索驱动缆索检测需求时,再将机器人运至fast现场,在fast索驱动主索上进行试验和检测。

8.缆索检测机器人工作时,fast停机,馈源舱入港停靠在fast反射面底部的舱停靠平台上,处于静止状态,这样馈源支撑塔顶主索过滑轮至馈源舱段,主索长度约400米长,机器人需要检测馈源舱端的240米长主索即可,该工况主索比较稳定,有利于机器人上下索及主索检测的安全。馈源舱端的240米处主索的倾斜角度最大,缆索检测机器人在该处索上爬行需要的牵引力也最大,爬行难度同步增加。缆索检测机器人上、下索装置安装在舱停靠平台的滑轮支撑装置上,可在原fast舱停靠平台处实现机器人上、下索。

9.本实用新型的目的是提供一种结构新颖独特,使用方便,并且能够对fast缆索检测机器人进行测试和验证实验的fast缆索检测机器人模拟试验装置;具体技术方案为:

10.一种fast缆索检测机器人模拟试验装置,包括馈源舱模拟塔和模拟支撑塔;所述馈源舱模拟塔和模拟支撑塔之间架设fast索驱动主索;所述模拟驱动主索上挂设有fast原有部件相同的电缆光缆、固定滑车和移动滑车等缆线入舱机构零(部)件;馈源舱模拟塔和模拟支撑塔之间的模拟驱动主索长度大于57米;馈源舱模拟塔和模拟支撑塔的间距大于37米;模拟驱动主索高点距地面大于50米。

11.进一步,所述模拟支撑塔fast驱动主索的上端设置有调整fast索驱动主索长度适配连接板,实现主索上端倾斜角度的调整,精确模拟fast原型设备馈源舱端240米处主索的倾角。

12.进一步,所述模拟支撑塔顶设置有与fast馈源支撑塔顶相同的手拉葫芦轨道,用于机器人上牵引装置固连定滑轮。

13.进一步,所述模拟fast驱动主索上挂设有fast原有部件相同的电缆光缆、固定滑车和移动滑车等缆线入舱机构部件;馈源舱模拟塔和模拟支撑塔之间的模拟驱动主索长度在57至59米之间;馈源舱模拟塔和模拟支撑塔的间距37米;模拟fast索驱动主索高点距地面在50米。

14.进一步,所述馈源舱模拟塔模拟了fast原型馈源舱、舱停靠平台设备及馈源舱与fast索驱动主索的连接方式,该处是机器人上下索装置安装位置。馈源舱模拟塔上部多面体座模拟了fast原设备的馈源舱的舱索锚固头座附近的结构,其下部面是机器人上下索装置、机器人及操作者的活动限界。

15.进一步,所述馈源舱模拟塔基础预埋件模拟了舱停靠平台设备滑轮支撑装置2个立柱,2个立柱等高的上表面是机器人上下索装置主安装平面,2个立柱上分别各有2个m56吊装用螺纹孔,全部4个m56吊装用螺纹孔用于机器人上下索装置的固定连接。

16.本实用新型fast缆索检测机器人模拟试验装置通过设计馈源舱模拟塔、模拟支撑塔及在2基塔上吊挂48米长fast索驱动主索、主索索长度调整机构以及在48米长的主索上安装了fast原型设备240米长主索上吊挂的全种类滑车、其他部件及电缆光缆,以模拟机器人需要检测的240米索长上的主索、主索上的全种类的吊挂件,且模拟了主索240米处的倾角,能够实现全比例检测机器人的越障能力、在主索上大倾角的行走能力、对主索及其上安装的全部挂件的检测能力,全方位模拟测试验证环境;基本能保证经验证合格的检测机器人在现场安装和运行一次成功,最大程度减少了对fast正常工作的干扰。

附图说明

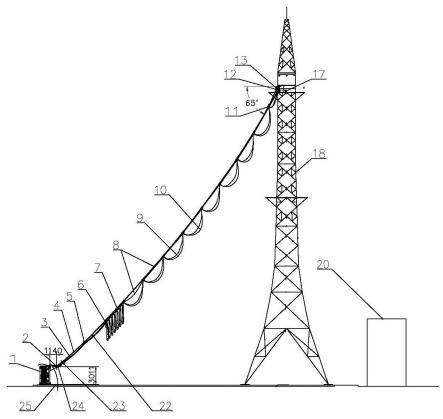

17.图1为fast原型设备索驱动缆索示意图;

18.图2为fast馈源舱入港工况主视图;

19.图3为本实用新型提供的fast缆索检测机器人模拟试验装置主视图;

20.图4 为本实用新型提供的fast缆索检测机器人模拟试验装置俯视图;

21.图5为本实用新型提供的fast主索检测机器人模拟试验装置模拟支撑塔顶部主视图;

22.图6为fast馈源舱入港工况俯视图;

23.图7为fast舱停靠平台滑轮支撑装置俯视图;

24.图8为本实用新型提供的fast主索检测机器人馈源舱模拟塔部分主视图;

25.图9为本实用新型提供的fast缆索检测机器人模拟试验装置机器人上下索装置接口。

26.图标:1—馈源舱模拟塔;2—下主索锚固座;3—吊环;4—模拟驱动主索;5—尼龙吊挂部件;6—重型固定滑车;7—移动滑车;8—牵引钢丝绳;9—电缆;10—光缆;11—牵引滑车;12—角度适配连接板;13—滑车钢丝绳锚固座;14—上主索锚固座; 17—第二牵引定滑轮;18—模拟支撑塔; 20—机房; 22—φ8mm牵引钢丝绳;23—舱端固定滑车;24—主索连接件;25—机器人上下索接口;26—塔1多面体座;27—馈源舱;28—环梁平台;29—滑轮支撑装置;30—驱动主索;32—fast反射面中心处主索;33—升降立柱;34—舱索锚固头;35—m56螺母;36—机器人上下索装置; 42—支撑塔;43—fast反射面;44—硬化路面。

具体实施方式

27.下面利用实施例对本实用新型进行更全面的说明。本实用新型可以体现为多种不同形式,并不应理解为局限于这里叙述的示例性实施例。

28.为了易于说明,在这里可以使用诸如“上”、“下”“左”“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

29.如图1所示,fast现场通过6个支撑塔42(图中仅示出其中的2个支撑塔42)上设置的驱动主索30将馈源舱27吊挂在fast反射面43上方。fast原型设备的支撑塔顶部与馈源舱

27的高度差约270米,距离馈源舱27的水平距离为300米;按原设备尺寸进行复制,不仅成本高,而且建造难度大。如果按比例缩小制成模型,则需要将检测机器人进行等比例缩小;由于检测机器人已经是小型化设备,缩小后,显然无法实现其应有的功能。经分析,发明人认为仅需将fast索驱动主索的重型固定滑车6及其以上的移动滑车7等全部配件按现场配置配齐,固定滑车6以下的光缆电缆的吊挂件种类按最少数量配置齐全,进行数量优化,供检测机器人识别、训练即可。

30.现在进行主索漏磁检测时,检测人员及设备在塔顶对该塔处的索进行检测,只需将驱动主索30由最长收紧至最短,其他驱动主索30放松即可,仅剩余240米悬在空中不能检测;缆索检测机器人只需对剩余的240米驱动主索30进行检测。缆索检测机器人检测驱动主索30时,馈源舱入港停靠。

31.如图2所示,fast反射面43的底部中心设置有正五边形孔,组成正五边形孔的反射面板由fast反射面中心处主索32支撑,为馈源舱27提供停靠空间。现场检测时,将馈源舱27固定在环梁平台28上部的3套升降立柱33上,并设置机器人上下索装置36将机器人吊装上驱动主索或下驱动主索;该工位虽然有需要机器人攀爬的仰角较高的缺陷,但是可以使驱动主索30保持相对稳定,适应现场大风环境,确保机器人工作的安全性及避免机器人从驱动主索30脱落对fast造成损坏。机器人上下索装置36通过m56螺母35与滑轮支撑装置29的立柱固定。

32.为了降低检测时驱动主索顶端的仰角,减少机器人攀爬难度;可以拉紧驱动主索30;图中距驱动主索底端240米处的仰角为机器人的攀爬最大仰角。

33.如图3、图4所示,本实施例中的fast缆索检测机器人模拟试验装置,包括馈源舱模拟塔1和模拟支撑塔18;馈源舱模拟塔1设置有主索锚固座2。主索锚固座2的孔轴中心距离地面的高度只需与现场馈源舱主索锚固座2距环梁平台28的高度一致;以环梁平台28为基准,对验证实验不会产生不利影响,而且有利于降低馈源舱模拟塔1的高度,节省费用。主索锚固座2的轴中心距离馈源舱模拟塔1立面的水平距离a也设置为与fast原设备馈源舱主索锚固座中心与舱停靠平台升降立柱33的立面距离一致,以验证检测机器人上下索操作是否会产生干涉。

34.模拟支撑塔18安装在塔基础上,其周边建有硬化路面44,便于设备运输及人员通行;还可以设置机房20,为试验人员提供工作场地及为控制设备提供安放场所。

35.通过分析,发现对于机器人攀爬,在固定滑车上方堆叠的移动滑车的跨越难度最大;应属于必须的验证环节,固定滑车以下的主索部分配件少,可以适当缩短;堆叠部分上方的移动滑车之间间距较大,跨越难度小;可以减少移动滑车的数量,对于攀爬能力的检测影响较小;却有利于缩短测试索的长度;实施例中堆叠部分上方保留了7台移动滑车;便于训练机器人。

36.与现场相同,固定滑车6至馈源舱段,在主索4上吊挂尼龙吊挂件,吊挂φ8mm牵引钢丝绳22、电缆和光缆等。固定滑车6至fast索驱动主索240米处,固定滑车6、12至18台移动滑车7安装在主索4上,其中,堆叠的移动滑车7台,与图5状态下fast驱动主索上堆叠的移动滑车数量一致。每2个滑车之间连接牵引钢丝绳8、在滑车鞍梁上固定电缆9、光缆10。舱端固定滑车23固定设置在最下端;最上端为牵引滑车11;通过钢丝绳与塔顶滑车钢丝绳锚固座13连接;机器人检测工况,馈源舱入港停靠,所有滑车相对静止。馈源舱模拟塔1基部设置有

机器人上下索机构接口25。

37.模拟模拟支撑塔18、馈源舱模拟塔1之间的距离和高度固定,通过模拟试验装置安装的主索长度调节板12调节索长,可以调整模拟支撑塔18顶部主索的倾斜角度与fast原型设备主索240米处的倾角一致,该处是机器人检测的终点。馈源舱模拟塔1和模拟支撑塔18之间的模拟驱动主索长度约为58米;馈源舱模拟塔1和模拟支撑塔18的间距为37米;模拟驱动主索高点距地面为50米。

38.模拟驱动主索4的下端通过主索连接件24与下主索锚固座2固定连接;模拟驱动主索4的上端与上主索锚固座14固定连接。

39.如图5所示,为了能准确模拟驱动主索的最大倾角,模拟驱动主索4的上端与上主索锚固座14之间设置有角度适配连接板12;通过角度适配连接板12改变所述馈源舱模拟塔1和模拟支撑塔18之间架设的模拟驱动主索4的最大倾角进行微调,使其大于攀爬最大仰角2

°

范围内即可;比如65度。

40.角度适配连接板12为一组共3件,最短的角度适配连接板12长度为200mm,其他的长度按200mm递增。每件的两端设置有连接孔,分别与模拟驱动主索4和上主索锚固座14连接。采用固定长度的角度适配连接板12,结构简单,故障率低。

41.上牵引索定滑轮15固定在上主索锚固座14上方的顶部钢梁16上。

42.使用时,检测机器人架设在模拟驱动主索4上;上牵引单元和下牵引单元配合牵引检测机器人向上或向下运动。模拟现场使用时检测机器人在驱动主索各段上吊挂的电缆光缆、滑车等部件检测及越障的位置关系和在主索上爬行的最大倾斜状态。

43.在馈源舱模拟塔1基部还设置有机器人上下索机构接口25;用于安装机器人上下索机构。机器人上下索机构接口25为矩形,角部设置有带有螺纹的定位孔;定位孔的长度方向间距为3280毫米,宽度方向间距为1080毫米;上述接口尺寸与fast舱停靠平台滑轮支撑装置29顶部设置的机器人上下索装置的接口尺寸一致。

44.如图6、图7所示,现场两个支撑塔42引出的驱动主索30、31分别通过舱索锚固头34与馈源舱27的同一舱索锚固头支座2的两个孔连接;每组左驱动主索30和右驱动主索31与滑轮支撑装置29的长边夹角均为58

°

是固定、相同的。

45.如图8所示,主索锚固座2的轴中心距离馈源舱模拟塔1立面的水平距离a也设置为与fast原设备馈源舱主索锚固座中心与舱停靠平台升降立柱33的立面距离一致;主索锚固座2的轴中心距离地面的高度b与现场馈源舱主索锚固座距环梁平台的高度一致;以验证检测机器人上下索操作是否会产生干涉。

46.主索锚固座2下方的斜面与水平面的夹角α与和现场馈源舱的主索锚固座2下方的斜面与水平面的夹角一致;以验证检测机器人上下索操作是否会产生干涉。

47.如图9所示,所述馈源舱模拟塔处基础预埋件模拟了fast原设备的滑轮支撑装置29的2套立柱,该2套立柱上部的4个吊装螺孔用于与机器人上下索装置连接,立柱上面用于机器人上下索装置的主支撑面。用2个机器人上下索装置接口25a、25b分别模拟现场滑轮支撑装置29,采用一根主索可以分别模拟每组左驱动主索30和右驱动主索31;这样用图8所示的馈源舱模拟塔1及接口25a、25b和驱动主索4全比例的模拟了现场的馈源舱27、滑轮支撑装置29、主索30和主索31。

48.上述示例只是用于说明本实用新型,除此之外,还有多种不同的实施方式,而这些

实施方式都是本领域技术人员在领悟本实用新型思想后能够想到的,故,在此不再一一列举。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1