快速排气阀试验装置的制作方法

1.本实用新型涉及阀门测试技术领域,特别地涉及一种快速排气阀试验装置。

背景技术:

2.机车的快速排气阀在检修及运用中,经常出现故障现象,造成受电弓升不起来或自动降弓,严重影响列车运行安全。

3.现有的快速排气阀在检测、维修时,往往需要机车进入无电区域,同时需要多人配合,将机车停止运行较长的时间,耗费了较多的时间,严重影响机车利用率,降低了整体工作效率,不利于实际使用。在专利cn 112326154 a9公开了一种气囊式受电弓用快速排气阀试验装置,不需要将快速排气阀安装至受电弓,可将多道试验项目集中进行,由于该试验装置无法将试验装置的各个管路与快速排气阀的对应接口对准和连接,致使连接效速度慢,影响了整体试验效率。

技术实现要素:

4.本实用新型提供一种快速排气阀试验装置,用于快速检测快速排气阀主体快排性能,通过对待检测的快速排气阀的阀体进行准确定位,从而实现试验装置与快速排气阀的快速对接,提高试验效率。

5.本实用新型提供一种快速排气阀试验装置,包括阀体定位工装、第一连通机构和第二连通机构;所述阀体定位工装上设置有与快速排气阀的外轮廓相匹配的放置槽,所述放置槽内用于放置所述快速排气阀,所述放置槽的槽口的朝向与所述快速排气阀的控制口的朝向一致;所述放置槽的侧壁上与所述快速排气阀的进气口相对应的位置开设有凹槽;所述第一连通机构用于连接所述快速排气阀的控制口以及检测所述控制口的压力;所述第二连通机构用于连接气源和所述快速排气阀的进气口。

6.在一个实施方式中,所述第一连通机构包括第一驱动机构和阀体控制密封接头,所述阀体控制密封接头用于连接所述快速排气阀的控制口,所述阀体控制密封接头上沿气体流动方向依次设有压力传感器和控制阀;所述第一驱动机构用于驱动所述阀体控制密封接头移动以使所述阀体控制密封接头与所述快速排气阀的控制口连接或断开。

7.在一个实施方式中,所述第一驱动机构包括旋转下压气缸和联动横柱,所述联动横柱的一端连接所述旋转下压气缸的输出端,所述联动横柱的另一端连接所述阀体控制密封接头。

8.在一个实施方式中,所述第二连通机构包括第二驱动机构和阀体进气密封接头;所述阀体进气密封接头用于连接气源和所述快速排气阀的进气口,所述第二驱动机构用于驱动所述阀体进气密封接头在所述凹槽内移动以使所述阀体进气密封接头与所述快速排气阀的进气口连接或断开。

9.在一个实施方式中,所述第二驱动机构为推拉气缸,所述推拉气缸的输出端连接阀体进气密封接头。

10.在一个实施方式中,所述阀体定位工装上还设置有与所述凹槽相连通的弧形半槽,所述弧形半槽与所述阀体进气密封接头同轴设置。

11.在一个实施方式中,所述第二连通机构包括第二驱动机构和阀体进气密封接头;所述阀体进气密封接头用于连接气源和所述快速排气阀的进气口,所述第二驱动机构用于驱动所述阀体进气密封接头在所述凹槽内移动以使所述阀体进气密封接头与所述快速排气阀的进气口连接或断开;所述阀体进气密封接头与所述阀体控制密封接头相互垂直。

12.在一个实施方式中,所述试验装置还包括控制单元,所述控制单元包括控制器,所述控制器用于控制所述第一连通机构与所述快速排气阀的进气口的连接或断开以及所述第二连通机构与所述快速排气阀的控制口的连接或断开。

13.在一个实施方式中,所述控制单元还包括触摸屏,所述触摸屏与所述控制器通讯连接,所述触摸屏用于提供人机交互界面。

14.在一个实施方式中,所述控制单元还包括控制旋钮,所述控制旋钮与所述控制器通讯连接,所述控制旋钮用于向所述控制器输送控制命令。

15.与现有技术相比,本实用新型的优点在于,可将快速排气阀的阀体放置于放置槽内,由于放置槽为快速排气阀的阀体定制开槽,放置槽内壁的轮廓与快速排气阀的外轮廓相匹配,所以可以快速地对阀体进行准确定位,使得快速排气阀阀体顶部的控制口与阀体控制密封接头对准,快速排气阀阀体一侧的进气口与阀体进气密封接头相对准,接着运转旋转下压气缸、推拉气缸,即可连接快速排气阀进行检测,可快速检测快速排气阀的快排性能,提高检测效率,通过循环多次高频率测试检测安全快排阀安全隐患。

16.同时可进行间歇保压测试,通过对快速排气阀进行充气和断开主阀保压,测试快速排气阀保压性能,同时只需观察气路闭合后压力仪表泄露掉压情况,整体使用非常简单、便捷,节省了时间,同时可在短时间内进行多次测试,提高了工作效率。

附图说明

17.在下文中将基于实施例并参考附图来对本实用新型进行更详细的描述。

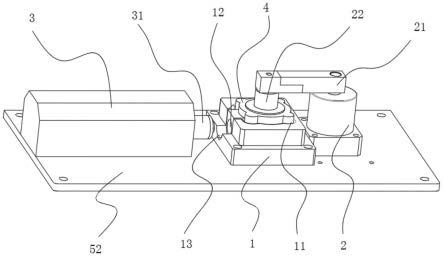

18.图1是本实用新型一实施例中快速排气阀试验装置的结构示意图;

19.图2是本实用新型另一实施例中快速排气阀试验装置的结构示意图。

20.附图标记:

21.1、阀体定位工装;2、旋转下压气缸;3、推拉气缸;4、快速排气阀;5、柜体;11、放置槽;12、凹槽;13、弧形半槽;21、联动横柱;22、阀体控制密封接头;31、阀体进气密封接头;51、控制台;52、支撑板;53、压力仪表;54、触摸屏;55、控制旋钮;56、指示灯。

具体实施方式

22.下面将结合附图对本实用新型作进一步说明。

23.快速排气阀4具有三个阀口,包括用于连接气源的进气口,连通大气用于排气的排气口和用于连接执行元件(如受电弓)的控制口。

24.实施例1

25.如图1所示,本实用新型提供一种快速排气阀试验装置主要由阀体定位工装1、第一连通机构和第二连通机构三部分组成,这三部分可设置在一支撑板52上,以便于试验装

置的稳定和整体移动。其中,阀体定位工装1用于对快速排气阀4的阀体进行准确定位,以便于试验装置与阀体能够快速对准和连接,提高试验效率。第一连通机构用于连接速排气阀的控制口以及检测控制口的压力;第二连通机构用于连接气源和速排气阀的进气口。

26.阀体定位工装1顶部开设有与快速排气阀4的外轮廓相匹配的放置槽11,放置槽11的槽口朝上开设,快速排气阀4可经由槽口放入放置槽11内,放入后,快速排气阀4的控制口朝上与放置槽11的槽口的朝向一致。放置槽11的侧壁上与快速排气阀4的进气口相对应的位置开设有凹槽12,凹槽12连通放置槽11内外空间,从而使快速排气阀4放入放置槽11内后,进气口可暴露在凹槽12内。

27.第一连通机构主要由第一驱动机构和阀体控制密封接头22组成。

28.阀体控制密封接头22用于连接快速排气阀4的控制口,阀体控制密封接头22上沿气体流动方向依次设有压力传感器和第一控制阀(图中未示出),其中,压力传感器用于检测控制口的气体压力,而第一控制阀则用于控制阀体控制密封接头22内气路的通断。

29.第一驱动机构用于驱动阀体控制密封接头22移动以使阀体控制密封接头22与快速排气阀4的控制口连接或断开。第一驱动机构主要由旋转下压气缸2和联动横柱21组成,其中,联动横柱21的一端连接旋转下压气缸2的输出端,另一端连接阀体控制密封接头22。

30.旋转下压气缸2通过联动横柱21带动阀体控制密封接头22转动至阀体定位工装1的正上方,以使阀体控制密封接头22与放置槽11内的快速排气阀4的控制口对准,对准之后旋转下压气缸2通过联动横柱21带动阀体控制密封接头22下压与快速排气阀4的控制口压紧,完成连接。测试完成后,旋转下压气缸2通过联动横柱21带动阀体控制密封接头22上升,以使阀体控制密封接头22与快速排气阀4的控制口断开,之后旋转下压气缸2通过联动横柱21带动阀体控制密封接头22转动使其从阀体定位工装1的正上方移开,以便快速排气阀4从放置槽11内取出。

31.第二连通机构主要由第二驱动机构和阀体进气密封接头31组成。

32.阀体进气密封接头31用于连接气源和快速排气阀4的进气口,可在阀体进气密封接头31内的气路上或者阀体进气密封接头31与气源之间的连接管路上设置第二控制阀(图中未示出),通过第二控制阀来控制气源与快速排气阀4进气口之间的气路的通断。

33.第二驱动机构用于驱动阀体进气密封接头31在凹槽12内移动以使阀体进气密封接头31与快速排气阀4的进气口连接或断开。第二驱动机构优选推拉气缸3,推拉气缸3的输出端连接阀体进气密封接头31,阀体进气密封接头31与阀体定位工装1上的凹槽12对准。快速排气阀4放入放置槽11内后,快速排气阀4的进气口与凹槽12对准,推拉气缸3推动阀体进气密封接头31使其沿凹槽12移动压紧快速排气阀4的进气口,从而使阀体进气密封接头31与快速排气阀4的进气口连接。测试完成后,推拉气缸3拉动阀体进气密封接头31使其从凹槽12内逐渐退出,从而使阀体进气密封接头31与快速排气阀4的进气口断开。

34.在一种优选的实施方式中,阀体定位工装1上还设置有与凹槽12相连通的弧形半槽13,弧形半槽13与阀体进气密封接头31同轴设置,弧形半槽13起到导向作用,辅助阀体进气密封接头31与快速排气阀4的进气口实现快速对准连接。

35.在上述实施方式的基础上,优选阀体进气密封接头31与阀体控制密封接头22相互垂直,可以使得两者之间密封性提高,不产生风压泄漏,如此可使得快速排气阀主体的检测数据更加准确。

36.实施例2

37.在实施例1的基础上,为进一步提高试验效率,可增设控制单元来实现对快速排气阀试验装置的自动控制。控制单元包括控制器(图中未示出)、触摸屏54和控制旋钮55,如图2所示,可通过柜体5来承载试验装置,柜体5具有支撑板52和控制台51,阀体定位工装1、第一连通机构和第二连通机构三部设置在支撑板52上,控制器、触摸屏54和控制旋钮55则设置在控制台51上。

38.控制器与控制旋转下压气缸2、推拉气缸3、压力传感器、第一控制阀和第二控制阀连接。控制器通过控制旋转下压气缸2的动作来控制阀体控制密封接头22与快速排气阀4的控制口的连接或断开,通过控制推拉气缸3的动作来控制阀体进气密封接头31与快速排气阀4的进气口的连接或断开;控制器通过控制第二控制阀的通断来控制向快速排气阀4充气,通过控制第一控制阀的通断来控制快速排气阀4的排气和保压。

39.控制器优选plc控制器,plc控制器按照程序流程控制试验装置运行,plc的控制原理和方法为现有的成熟技术,因此在本技术中不再赘述。

40.触摸屏54与控制器通讯连接,触摸屏54用于提供人机交互界面,测试时可通过触摸屏54输入控制指令并发送至控制器,从而控制试验装置运行。触摸屏54还可实时显示控制口的压力。

41.控制旋钮55与控制器通讯连接,可通过控制旋钮55向控制器输送控制命令,从而控制试验装置运行。控制旋钮55至少设置两个,一个为总电压控制旋钮55,其作用是控制整个试验装置电源的开关;另一个是气源控制旋钮55,其作用是控制气源与进气口之间的气路上的第二控制阀的通断。

42.控制台51上还设有两个指示灯56,一个是电源指示灯56,用于指示整个试验装置电源是开还是关;一个气源指示灯56,用于指示气源通路是开还是关。控制台51上还设置有压力仪表53,快速排气阀4、旋转下压气缸2和推拉气缸3的工作压力。

43.快排阀实验由两个程序流程控制。

44.流程一:排气实验

45.当操作人员在触摸屏54上操作排气实验后,plc控制器两个气缸运行夹紧快速排气阀4的阀体,使阀体控制密封接头22与快速排气阀4的控制口连接、阀体进气密封接头31与快速排气阀4的进气口连接,并向快速排气阀4充气;然后控制第一控制阀从而控制快速排气阀4顶部控制口的气路按照设置频率通断,使快速排气阀4快速冲排用以检测快速排气阀4体排气性能。测试流程完成后plc控制器控制两个气缸自动放开快速排气阀4的阀体,使阀体控制密封接头22与快速排气阀4的控制口断开、阀体进气密封接头31与快速排气阀4的进气口断开。

46.流程二:保压实验

47.当操作人员在触摸屏54上操作压实验后,plc控制器两个气缸运行夹紧快速排气阀4的阀体,使阀体控制密封接头22与快速排气阀4的控制口连接、阀体进气密封接头31与快速排气阀4的进气口连接,向快速排气阀4充气,并控制第一控制阀闭合。此过程完成后关闭第二电磁阀使压力仪表53和快速排气阀4的阀体段气路闭合。该流程保持一个设定时间,此时如果压力仪表53的气压没有出现掉压,即可判断快速排气阀4的阀体气密性完好无泄露。

48.虽然已经参考优选实施例对本实用新型进行了描述,但在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1