城际列车轴箱轴承试验工装的制作方法

1.本实用新型涉及轴箱轴承检测工装技术领域,具体为一种城际列车轴箱轴承试验工装。

背景技术:

2.目前,受陪试轴承极限转速和需用载荷的限制,轴箱轴承性能测试的时速被限制在500km/h以内。传统的轴箱轴承试验布局方式为中间2个陪试轴承,两侧为试验的轴箱轴承,由于轴箱轴承配套试验的后档尺寸大于轴箱轴承内径,所以只能选用内径比轴箱轴承大的陪试轴承,如若采用标准的工业轴承,如双列调心滚子轴承或圆柱滚子轴承,两者的极限转速在这个尺寸段均达不到要求,而深沟球轴承、角接触轴承转速可以达到要求,但是两者的载荷达不到要求,而现有技术中缺少一种用于检测轴箱轴承转速同时并不限制其极限转速的试验工装,同时缺少一种用于在陪试轴承和试验轴承高速运转时对其施加轴向载荷和径向载荷的试验工装。

技术实现要素:

3.针对现有技术不足,本实用新型提供了一种城际列车轴箱轴承试验工装,为解决现有技术中缺少一种用于检测轴箱轴承转速且并不限制其极限转速,同时还要在陪试轴承和试验轴承高速运转时对其施加轴向载荷和径向载荷的试验工装的问题。

4.为达到上述目的,本实用新型提供了一种城际列车轴箱轴承试验工装,包括检测台和工装轴,所述检测台上相对设置有两个工装座,两个所述工装座上均中空贯穿有供外界待检测轴箱轴承容置的容置孔,两个所述工装座外侧均连接有陪试座,两个所述陪试座上均中空贯穿有供外界陪试轴承容置的陪试孔,两个所述容置孔与两个陪试孔同轴设置,所述工装轴两端分别置入两个容置孔中设置,所述工装轴两端为用于穿过外界待检测轴承轴孔和陪试轴承轴孔的连接端,所述检测台上设置有用于驱动工装轴作轴向旋转并使工装轴带动外界待检测轴承内圈和陪试轴承内圈同步旋转的驱动件,所述检测台上设置有用于向待检测轴承施加径向加载力的径向力施加件和用于向待检测轴承施加轴向加载力的轴向力施加件。

5.采用上述技术方案有益的是:操作人员将待检测轴承放置在容置孔中,再将陪试轴承放置在陪试孔中,而后通过外界连接螺栓等连接件将待检测轴承外圈和陪试轴承外圈进行固定,当待检测轴承和陪试轴承均安装好后,操作人员将工装座和陪试座安装在检测台上,而后将工装轴两个连接端分别与各自相邻的陪试轴承轴孔和待检测轴承轴孔进行连接,当工装轴连接完后,操作人员通过外界的驱动件来驱动工装轴进行旋转,工装轴旋转带动待检测轴承内圈和陪试轴承内圈进行旋转,当待检测轴承和陪试轴承进行旋转时,操作人员通过径向力施加件和轴向力施加件向待检测轴承施加加载力,以此模拟轴承实际运行受力工况;上述技术中容置孔和陪试孔同轴设置,使得陪试轴承其可采用跟待检测轴承同类型的轴承款式,以往的轴箱轴承试验设备限制转速的因素为陪试轴承的极限转速,该试

验设备采用的陪试轴承和试验轴承一样,设备的极限转速只取决于测试轴承,电机能达到4000rpm以上,对应可测试600km/h的车速,进而提高了试验结果的精准性,同时径向力施加件和轴向力施加件能够作用在待检测轴承上,以此模拟轴承实际运转受力工况,同时陪试轴承不受轴向力,只受径向力,因此能够与待检测轴承区别开来,形成对照组,进而提高检测结果精准度;上述技术的设置提高了检测效率和试验精准度。

6.本实用新型进一步设置:所述轴向力施加件包括设置在两个工装座之间的连接杆和设置在两个工装座上的关节块,两个所述关节块相对且同轴设置,其中一个所述关节块与连接杆始端连接,所述连接杆末端连接有小型加载缸,另一个所述关节块与小型加载缸输出端连接设置。

7.采用上述技术方案有益的是:当需要对待检测轴承施加轴向力时,操作人员可通过外界微机设备启动小型加载杠,使得小型加载杠输出端能施加作用力在对应关节块上,又因为小型加载缸设置在连接杆上,使得小型加载缸输出作用力作用在对应关节块上时连接杆会受到来自小型加载缸的反向作用力,即两个待检测轴承会承受拉力或压力,其中一个承受压力,另一个就会承受拉力,以此保证待检测轴承受力相等,进而模拟轴承实际运行时受到轴向载荷的工况;上述技术中小型加载缸可为小型驱动气缸,该小型加载缸为现有技术,因此对其结构和功能不再过多赘述。

8.本实用新型进一步设置:所述驱动件包括设置伺服电机,所述伺服电机输出端与工装轴其中一个连接端连接设置。

9.采用上述技术方案有益的是:当需要启动工装轴时,操作人员可通过外界微机等设备启动伺服电机,使得伺服电机输出端旋转并带动工装轴旋转,进而实现工装轴带动待检测轴承和陪试轴承的高速旋转,以此确保试验的正常运行。

10.本实用新型进一步设置:所述伺服电机输出端与工装轴对应连接端之间连接有柔性联轴器。

11.采用上述技术方案有益的是:上述技术中柔性联轴器用于连接伺服电机和工装轴,为工装轴提供旋转动力,柔性联轴器可进一步补偿同轴度误差,使运行更加平稳。

12.本实用新型进一步设置:所述径向力加载件包括设置在检测台上的架体和设置在架体上的两个径向力加载缸,两个所述径向力加载缸输出端分别与两个工装座外壁抵接配合。

13.采用上述技术方案有益的是:径向力加载缸的设置确保工装做能够正常受力,进而确保在轴承高速运转时能够模拟其实际受力工况,进而提高数据检测的精准度。

14.本实用新型进一步设置:所述径向力加载缸输出端上连接有缸体摆动销,所述缸体摆动销上连接有用于将径向力加载缸输出作用力传递至对应工装座上的合力摆动销。

15.采用上述技术方案有益的是:缸体摆动销和合力摆动销共同作用下,可以消除物体因受力变形产生的位移,可以防止因为微量位移产生的额外力作用在径向力加载缸上,用于保护径向力加载缸不受侧向力的作用,进而确保径向加载力能够正常的施加在工装座上,即施加在待检测轴承上,同时径向力加载缸上可连接有径向载荷传感器,用于记录受力情况,进而方便操作人员调整输出力矩,上述技术的设置可模拟轴承运转时实际受力工况,进而提高检测数据的精准度;上述技术中径向力加载缸可为气缸等输出工装,即其为现有技术,因此对其功能和结构不在过多赘述。

16.本实用新型进一步设置:所述检测台上活动设置有冷却风机,所述冷却风机输出端朝向工装座方向设置。

17.采用上述技术方案有益的是:上述技术中冷却风机的设置能够降低检测台和工装轴周边环境温度,进而确保待检测轴承不会因温度过高而出现轴承受损现象,进而避免轴承因高温而出现运转失效问题,同时还能避免过高温度影响试验数据。

18.本实用新型进一步设置:所述工装座上开设有测温孔。

19.采用上述技术方案有益的是:上述技术中测温孔的设置方便操作人员在待检测轴承高速旋转时实时检测其运转温度,进而丰富检测数据。

附图说明

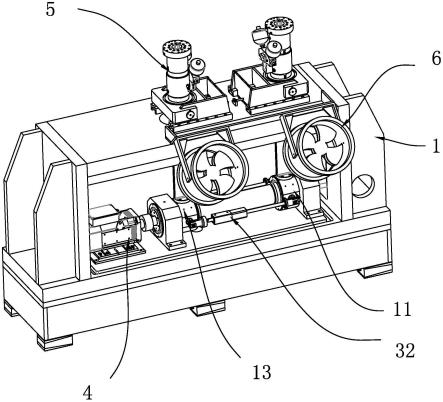

20.图1为本实用新型三维视图;

21.图2为本实用新型去除检测台后的三维视图;

22.图3为图2的剖视图。

具体实施方式

23.本实用新型提供一种城际列车轴箱轴承试验工装,包括检测台1和工装轴2,所述检测台1上相对设置有两个工装座11,两个所述工装座11上均中空贯穿有供外界待检测轴箱轴承容置的容置孔111,两个所述工装座11外侧均连接有陪试座12,两个所述陪试座12上均中空贯穿有供外界陪试轴承容置的陪试孔121,两个所述容置孔111与两个陪试孔121同轴设置,所述工装轴2两端分别置入两个容置孔111中设置,所述工装轴2两端为用于穿过外界待检测轴承轴孔和陪试轴承轴孔的连接端21,所述检测台1上设置有用于驱动工装轴2作轴向旋转并使工装轴2带动外界待检测轴承内圈和陪试轴承内圈同步旋转的驱动件,所述检测台1上设置有用于向待检测轴承施加径向加载力的径向力施加件和用于向待检测轴承施加轴向加载力的轴向力施加件,所述轴向力施加件包括设置在两个工装座11之间的连接杆31和设置在两个工装座11上的关节块3,两个所述关节块3相对且同轴设置,其中一个所述关节块3与连接杆31始端连接,所述连接杆31末端连接有小型加载缸32,另一个所述关节块3与小型加载缸32输出端连接设置,所述驱动件包括设置伺服电机4,所述伺服电机4输出端与工装轴2其中一个连接端21连接设置,所述伺服电机4输出端与工装轴2对应连接端21之间连接有柔性联轴器41,所述径向力加载件包括设置在检测台1上的架体和设置在架体上的两个径向力加载缸5,两个所述径向力加载缸5输出端分别与两个工装座11外壁抵接配合,所述径向力加载缸5输出端上连接有缸体摆动销51,所述缸体摆动销51上连接有用于将径向力加载缸5输出作用力传递至对应工装座11上的合力摆动销52,所述检测台1上活动设置有冷却风机6,所述冷却风机6输出端朝向工装座11方向设置,所述工装座11上开设有测温孔13。

24.上述技术中所述的待检测轴承于说明书附图中的标识为7,所述陪试轴承于说明书附图中的标识为71。

25.以上显示和描述了本实用新型的基本原理和主要特征及本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还

会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1