自动测定活性污泥沉降比的装置的制作方法

1.本实用新型涉及污水处理技术领域,尤其是一种自动测定活性污泥沉降比的装置。

背景技术:

2.目前,污水处理厂生物池(曝气池)的活性污泥30分钟沉降比测定普遍采用人工方法,一般要求每2~4小时测定一次,但实际次数完全依赖于工人的工作自觉性,而且人工读数时间提前或延后都会产生偏差,易受人为因素影响。通常的自动测定活性污泥沉降比装置采用的是潜水泵或自吸泵采样方法,生物池(曝气池)混合液垃圾较多,容易堵塞,需要人工频繁维护。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种自动测定活性污泥沉降比的装置。

4.本实用新型解决其技术问题所采用的技术方案是:一种自动测定活性污泥沉降比的装置,包括气泵、量筒、检测机构和可编程逻辑控制器,所述量筒的上端和下端分别开设有进出气口和进出水口,所述进出气口上设有与气泵连接的气体管道,所述进出水口上设有液体管道,量筒的侧壁外安装有电容式水位开关,所述检测机构包括对射型光纤传感器以及线性驱动器,所述对射型光纤传感器安装在线性驱动器上,且通过安装架设置在量筒外围,对射型光纤传感器具有发射单元和接收单元,所述发射单元和接收单元分别设置在量筒的两侧,所述电容式水位开关和对射型光纤传感器均与可编程逻辑控制器电连接,所述对射型光纤传感器与可编程逻辑控制器之间连接有光纤放大器。

5.采用气泵抽真空法采样,主要采样系统与活性污泥无直接接触,气泵具有气冲反冲功能,有效解决水下过滤网可能堵塞的问题,同时采用阈值可调节的光纤放大器及对射型光纤传感器作为核心检测元件,并由线性驱动器驱动对射型光纤传感器在量筒外的线性移动,精度高。

6.进一步地,所述量筒包括壳体,所述壳体的两端开口,壳体的两开口上分别覆盖有上端板和下端板,所述上端板上开设进出气口,所述下端板上开设进出水口。如此设置,便于壳体的制作。

7.更进一步地,所述量筒由透明材质制成,量筒上设有刻度,量筒上最大刻度值的位置处开设有溢流口,所述溢流口上连接有溢流管。设置溢流管,多余的水样可由溢流管排出。

8.更进一步地,所述溢流管上安装有第一电磁夹管阀,所述液体管道上安装有第二电磁夹管阀,所述第二电磁夹管阀和第一电磁夹管阀均与可编程逻辑控制器电性连接。通过可编程逻辑控制器控制第二电磁夹管阀和第一电磁夹管阀,控制精度高。

9.进一步地,所述气体管道通过三通分别连接进气管路和出气管路,所述进气管路

包括支管一和支管二,所述支管一的一端连接气泵的进气口,支管一的中部通过三通连接支管二,所述支管二的一端与气体管道连接,支管一和支管二上分别设置有第五电磁夹管阀和第三电磁夹管阀;所述出气管路包括支管三和支管四,所述支管三的一端连接气泵的出气口,支管三的中部通过三通连接支管四,所述支管四的一端与气体管道连接,支管三和支管四上分别设置有第六电磁夹管阀和第四电磁夹管阀。如此设置,为了实现对量筒的气冲反冲、对量筒抽真空及排水作业。

10.更进一步地,所述第三电磁夹管阀、第四电磁夹管阀、第五电磁夹管阀和第六电磁夹管阀均与可编程逻辑控制器电性连接。通过可编程逻辑控制器控制三电磁夹管阀、第四电磁夹管阀、第五电磁夹管阀和第六电磁夹管阀,控制精度高。

11.进一步地,所述线性驱动器包括步进电机、丝杆、支架、滑轨和滑块,所述滑轨固定在支架上,且与量筒平行,所述步进电机安装在支架的一端,步进电机的输出端与丝杆的一端连接,所述丝杆的另一端活动连接在支架上,丝杆上连接有沿滑轨移动的滑块,所述滑块上固定有对射型光纤传感器的安装架。由步进电机带动丝杆转动,从而使得滑块带动对射型光纤传感器沿滑轨移动,检测灵敏度高、精度高。

12.为了便于安装电容式水位开关,优选地,所述电容式水位开关安装在支架的上端。

13.进一步地,所述液体管道的下方固定有滤网。

14.本实用新型的有益效果是:

15.本实用新型解决人工测定频次不足、人工测定易受人为因素影响、泵吸式采样容易堵塞的问题,而且检测精度高,不受恶劣天气影响,可代替人工在生物池(曝气池)现场进行活性污泥采样并测定30分钟沉降比;

16.可设定沉降比每次自动测定间隔,有效代替人工,避免受人为因素影响,测量数据稳定可控;

17.利用气泵抽真空进行采样,气泵与活性污泥无接触,有效避免潜水泵或自吸泵采样容易堵塞问题,维护工作量大大减轻;

18.采用阈值可调节的光纤放大器及对射型光纤传感器作为核心检测元件,并由步进电机驱动,检测灵敏度高,精度高。

附图说明

19.下面结合附图和实施方式对本实用新型进一步说明。

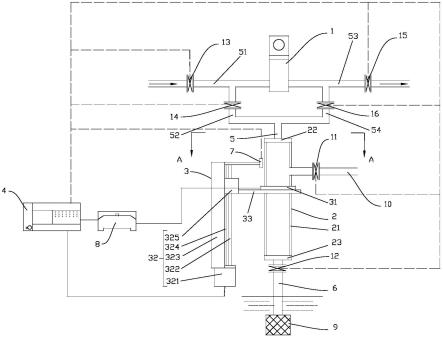

20.图1是本实用新型的结构示意图。

21.图2是图1在a-a方向上的结构示意图。

22.图中:1.气泵,2.量筒,3.检测机构,4.可编程逻辑控制器,5.气体管道,6.液体管道,7.电容式水位开关,8.光纤放大器,9.滤网,10.溢流管,11.第一电磁夹管阀,12.第二电磁夹管阀,13.第五电磁夹管阀,14.第三电磁夹管阀,15.第六电磁夹管阀,16.第四电磁夹管阀,21.壳体,22.上端板,23.下端板,31.对射型光纤传感器,32.线性驱动器,33.安装架,311.发射单元,312.接收单元,51.支管一,52.支管二,53.支管三,54.支管四,321.步进电机,322.丝杆,323.支架,324.滑轨,325.滑块。

具体实施方式

23.现在结合附图对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

24.如图1和图2所示,一种自动测定活性污泥沉降比的装置,垂直于地面安装,其包括气泵1、量筒2、检测机构3和可编程逻辑控制器4,量筒2上端和下端分别开设有进出气口和进出水口,进出气口上设有与气泵1连接的气体管道5,进出水口上设有液体管道6,量筒2的侧壁外安装有电容式水位开关7,液体管道6的下方固定有滤网9,检测机构3包括对射型光纤传感器31以及线性驱动器32,对射型光纤传感器31安装在线性驱动器32上,且通过安装架33设置在量筒2外围,对射型光纤传感器31具有发射单元311和接收单元312,发射单元311和接收单元312分别设置在量筒2的两侧,电容式水位开关7和对射型光纤传感器31均与可编程逻辑控制器4电连接,对射型光纤传感器31与可编程逻辑控制器4之间连接有光纤放大器8。

25.其中,量筒2包括壳体21,壳体21的两端开口,壳体21的两开口上分别覆盖有上端板22和下端板23,上端板22上开设进出气口,量筒2由透明材质制成,量筒2上设有刻度,量筒2上最大刻度值的位置处开设有溢流口,溢流口上连接有溢流管10。

26.在本实施例中,量筒2为透明的亚克力材质,内径为28mm,壁厚2mm,量筒2零位至满量程距离与标准的100ml量筒0刻度至100ml刻度距离相同,为176mm。量筒2顶部和底部都用亚克力板密封,但在顶部有进、出气管,底部有进、排水管,满量程处有溢流管10,溢流管10内径底部与满量程刻度线一样高。

27.溢流管10上安装有第一电磁夹管阀11,液体管道6上安装有第二电磁夹管阀12。气体管道5通过三通分别连接进气管路和出气管路,进气管路包括支管一51和支管二52,支管一51的一端连接气泵1的进气口,支管一51的中部通过三通连接支管二52,支管二52的一端与气体管道5连接,支管一51和支管二52上分别设置有第五电磁夹管阀13和第三电磁夹管阀14;出气管路包括支管三53和支管四54,支管三53的一端连接气泵1的出气口,支管三53的中部通过三通连接支管四54,支管四54的一端与气体管道5连接,支管三53和支管四54上分别设置有第六电磁夹管阀15和第四电磁夹管阀16。第一电磁夹管阀11、第二电磁夹管阀12、第三电磁夹管阀14、第四电磁夹管阀16、第五电磁夹管阀13和第六电磁夹管阀15均与可编程逻辑控制器4电性连接。上述电磁夹管阀由可编程逻辑控制器4控制,动作时将管道夹扁,实现管路切断。

28.线性驱动器32包括步进电机321、丝杆322、支架323、滑轨324和滑块325,滑轨324固定在支架323上,且与量筒2平行,步进电机321安装在支架323的一端,步进电机321的输出端与丝杆322的一端连接,丝杆322的另一端活动连接在支架323上,丝杆322上连接有沿滑轨324移动的滑块325,滑块325上固定有对射型光纤传感器31的安装架33。对射型光纤传感器31用安装架33固定在沿滑轨324移动的滑块325上,可上下移动,滑块325的垂直移动距离可由可编程逻辑控制器4通过步进电机321精确控制;对射型光纤传感器31的光纤插入光纤放大器8,当对射型光纤传感器31接收单元收到的光强弱于某一个阈值时,光纤放大器8输出将改变,该阈值可以在光纤放大器8上调节。检测机构3的零位与量筒2零位高度相同,当量筒2中为上清液时,对射型光纤传感器31的接收单元312正常接收到光信号,光纤放大器8输出导通,量筒2中有沉降污泥时,接收单元312接收不到光信号,光纤放大器8输出断

开。

29.在本实施例中,电容式水位开关7安装在支架323的上端;本实施例的自动测定活性污泥沉降比的装置安装到柜体中的话,也可以将电容式水位开关7安装到柜体上相应的位置上。

30.具体工作原理:

31.当测量时,可编程逻辑控制器4控制气泵1开启,且控制第二电磁夹管阀12、第四电磁夹管阀16和第五电磁夹管阀13开启,控制第一电磁夹管阀11、第三电磁夹管阀14和第六电磁夹管阀15关闭,对管路气冲反冲,清空水下管路及滤网9周围可能附着的垃圾,防止采样口堵塞;

32.随后可编程逻辑控制器4控制第二电磁夹管阀12、第三电磁夹管阀14和第六电磁夹管阀15开启,控制第一电磁夹管阀11、第四电磁夹管阀16和第五电磁夹管阀13关闭,对量筒2抽真空,水样被抽入量筒1内,当进水水位高于电容式水位开关7时,可编程逻辑控制器4控制第一电磁夹管阀11、第五电磁夹管阀13和第四电磁夹管阀16开启,控制第二电磁夹管阀12、第三电磁夹管阀14和第六电磁夹管阀15关闭,多余的水样在重力和气压双重作用下由溢流管10排出;

33.量筒2内的水样静置,泥水逐渐分层,30分钟后,可编程逻辑控制器4控制线性驱动器32的滑块325由零位向上移动,当光纤放大器8输出发生突变时,可编程逻辑控制器4计算出检测单元移动距离,而量筒2零位至满量程距离是已知的(约176mm),由此即可计算出30分钟沉降比;

34.检测完毕,可编程逻辑控制器4控制第二电磁夹管阀12、第四电磁夹管阀16和第五电磁夹管阀13开启,控制第一电磁夹管阀11、第三电磁夹管阀14和第六电磁夹管阀15关闭,同时控制气泵1开启,量筒2内的水样在重力和气压双重作用下迅速排出,同时检测机构32的滑块325回到零位,测定结束。

35.另外,可编程逻辑控制器4有模拟量输出模块,可将测得的沉降比以标准的4~20ma信号输出,该信号通过无线传送技术可接入厂区自控网络,并在现场触摸屏或上位机上显示;同时,在触摸屏上可设置采样间隔频次。

36.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1