一种汽车玻璃饰板的检测机构的制作方法

1.本实用新型涉及汽车配件检测装置领域,尤其是涉及一种汽车玻璃饰板的检测机构。

背景技术:

2.汽车在现代人们的生活中随处可见,可以说汽车现在已成为人们出行或旅游时必不可少的代步工具,人们在购车时,不仅注重汽车的美观性,而且也会考虑汽车的安全性。

3.如图1至图2所示为一种汽车玻璃饰板,其包括主体100、内夹层200、以及位于内夹层上的多个定位销300,此玻璃饰板为众多汽车饰板中的其中一块,汽车饰板不仅可以美化汽车的外观,而且还可以用于遮挡风雨,因此饰板主体100的四周与汽车的匹配度必须精准,若无法控制,则极易引起渗水现象,当汽车处于下雨天气时,雨水则会渗入汽车内部,从而造成车内饰件潮湿受损,严重的情况下,会破坏电路,引起汽车电路系统的短路,企业根据实际情况的需要,当每一块玻璃饰板生产成型后,均需要将定位销300定位安装于汽车实体上后,再对主体100进行严格的检测,只有检测合格的产品,才可以进行组装,否则只能做报废处理,但是这种检测方法的操作麻烦,不能快速实现检测工作,而且当定位销经常地在汽车上安装与拆卸后,会使汽车上用于对接的孔产生磨损,从而降低检测的准确性。

4.为此,企业的技术工程师需要设计制作一款适合本汽车玻璃饰板的检具,以完成玻璃饰板的检测工作,增强检测的准确性,并提高工作效率。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种汽车玻璃饰板的检测机构,以完成对汽车玻璃饰板的检测工作,增强检测的准确性,并提高工作效率。

6.本实用新型解决上述技术问题所采用的技术方案为:一种汽车玻璃饰板的检测机构,包括水平板,所述水平板的上方设置有与其相垂直的安装板,所述的安装板与水平板之间通过l形支架固定连接,位于所述安装板的其中一侧设置有多个定位装置、支撑骨架、以及位于支撑骨架四周的检测装置,所述的检测装置包括基座、以及与基座转动连接的测试组件,所述的测试组件包括摇臂、测试块、以及与测试块相配套使用的百分表、通止规,所述摇臂的一端与基座转动连接,另一端与测试块固定连接,所述的基座与安装板固定连接,所述的定位装置包括定位座、以及位于定位座上方的夹紧定位组件,所述的夹紧定位组件包括支承块、及位于支承块上方的第一夹紧块与第二夹紧块,所述的支承块与定位座固定连接,所述的第一夹紧块与第二夹紧块对称设置于支承块的两侧且与支承块转动连接,所述的第一夹紧块与第二夹紧块可张开或闭合的进行相向运动,所述的支撑骨架与安装板通过支撑架固定连接。

7.采用上述结构,水平板与安装板通过l形支架固定连接,保证连接牢固,同时将定位装置、支撑骨架、检测装置都安装于安装板上,有利于减小本实用新型总体的体积,便于储藏,另外,通过各个定位装置、支撑骨架、及检测装置的设置,保证玻璃饰板检测的准确性

与快捷性,从而提高检测的工作效率。

8.作为本实用新型的进一步改进,所述的基座设置有凹槽,位于凹槽的两侧设置具有同一中心轴的第一穿孔,所述的摇臂设置有第二穿孔,所述的摇臂设置于凹槽内且通过销轴穿过第一穿孔与第二穿孔,实现摇臂与基座的转动连接。

9.作为本实用新型的进一步改进,所述的销轴设置有止转面,所述的止转面设置有与其相配合的止转销,所述的止转销螺纹连接于基座中凹槽的侧面上。

10.作为本实用新型的进一步改进,所述的测试块包括第一测试板、及多个第二测试板,所述的第一测试板与第二测试板固定连接,所述第一测试板的上端面与支撑骨架的上端面相齐平且相邻设置,所述的第二测试板设置有上下贯穿与前后贯穿的两个第三穿孔,两个所述的第三穿孔均套设有耐磨套,所述的耐磨套与百分表相插接。

11.作为本实用新型的进一步改进,多个所述的支撑骨架与第一测试板分别组合后构成“回”字形结构。

12.作为本实用新型的进一步改进,所述的摇臂设置有与其转动连接的锁紧螺栓,所述的锁紧螺栓穿过摇臂后与基座通过螺纹锁紧连接,位于所述凹槽的两侧还固定设置有挡块,所述的挡块设置有与摇臂侧面相匹配的斜坡。

13.作为本实用新型的进一步改进,所述的支承块设置有前后对称的第一支柱与第二支柱,所述的第一支柱与第二支柱设置有前后贯穿且具有相同中心轴的两个第四穿孔,所述的第一夹紧块、第二夹紧块均设置有与第四穿孔相配合的第五穿孔,两个所述的第四穿孔与第五穿孔通过定轴相串联,以实现第一夹紧块、第二夹紧块分别与支承块的转动连接。

14.作为本实用新型的进一步改进,所述的第一支柱与第二支柱的左右两侧分别设置有相互对称的四个沉孔,相对应地,四个所述的沉孔插设有四个弹簧,并具有令第一夹紧块与第二夹紧块张开的趋势。

15.作为本实用新型的进一步改进,所述的第一夹紧块、第二夹紧块设置有与其相串联的收缩绳,所述的收缩绳设置有控制其拉伸的开关。

16.作为本实用新型的进一步改进,所述的第一夹紧块与第二夹紧块均设置有卡块与卡孔,所述的卡块与卡孔具有相同的中心轴,所述的卡块沿着卡孔的侧壁径向朝中心延伸设置。

17.本实用新型的工作步骤:当测试组件与夹紧定位组件处于打开状态下时,将玻璃饰板放置于支撑骨架上,并且将玻璃饰板中的多个定位销放置于夹紧定位组件中即可,然后通过开关控制使夹紧定位组件夹紧定位销,保证玻璃饰件的位置稳定,具有良好的位置稳定性,此时,即可放下测试组件,并通过锁紧螺栓将其进行固定,利用百分表检测玻璃饰件四周的平整度,再利用通止规检测玻璃饰件与多个第一测试板之间的间距,当通止规的通端能过,则表示合格,若通端不通或止规不止,则表示不合格,通过此方法,可快速实现对玻璃饰板的检测,提高检测的工作效率。

18.本实用新型的优点在于定位准确、操作快捷,通过位于安装板上的多个定位装置、支撑骨架与检测装置,实现精确定位、快速装夹与检测,提高工作效率。在上述结构中,水平板与安装板构成垂直关系,且通过l形支架固定连接,保证水平板与安装板连接稳固,由定位座、支承块、及位于支承块上方的第一夹紧块与第二夹紧块,可精准地实现玻璃饰件的装夹与定位,通过支撑架的设置,用于承受玻璃饰件的重量,然后再利用由基座与测试组件相

组合的检测装置,在配套使用百分表与通止规,可快速地对玻璃饰板进行相应地检测,提高检测的工作效率,从而解决背景技术中所提的问题。

附图说明

19.图1为汽车玻璃饰板的第一视角的结构示意图;

20.图2为汽车玻璃饰板的第二视角的结构示意图;

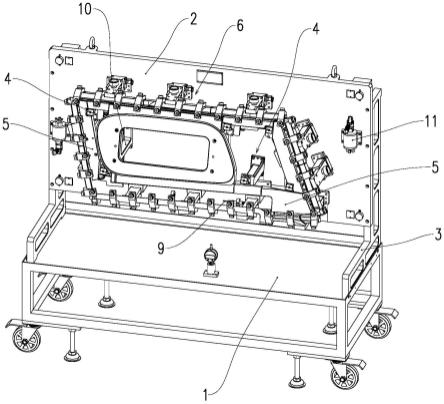

21.图3为本实用新型的结构示意图;

22.图4为检测装置的结构示意图;

23.图5为检测装置的分解示意图;

24.图6为挡块的结构示意图;

25.图7为定位装置的结构示意图;

26.图8为定位装置的分解示意图;

27.图9为第二夹紧块的结构示意图。

28.图中标号说明:

29.1、水平板;2、安装板;3、l形支架;4、定位装置;5、支撑骨架;6、检测装置;7、基座;8、测试组件;9、通止规;10、支撑架;11、开关;

30.41、定位座;42、夹紧定位组件;71、凹槽;72、第一穿孔;81、第一测试板;82、百分表;83、第二测试板;84、摇臂;85、销轴;86、锁紧螺栓;87、止转销;88、挡块;

31.300、定位销;421、支承块;422、弹簧;423、第一夹紧块;424、定轴;425、收缩绳;426、第二夹紧块;427、卡块;428、卡孔;831、第三穿孔;832、耐磨套;841、第二穿孔;851、止转面;881、斜坡;

32.4211、第一支柱;4212、第二支柱;4213、第四穿孔;4214、沉孔。

具体实施方式

33.为了使本实用新型的目的技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

34.参照图1至图9所示:一种汽车玻璃饰板的检测机构,包括水平板1,水平板1的上方设置有与其相垂直的安装板2,安装板2与水平板1之间通过l形支架3固定连接,位于安装板2的其中一侧设置有多个定位装置4、支撑骨架5、以及位于支撑骨架5四周的检测装置6,检测装置6包括基座7、以及与基座7转动连接的测试组件8,测试组件8包括摇臂84、测试块、以及与测试块相配套使用的百分表82、通止规9,摇臂84的一端与基座7转动连接,另一端与测试块固定连接,基座7与安装板2固定连接,定位装置4包括定位座41、以及位于定位座41上方的夹紧定位组件42,夹紧定位组件42包括支承块421、及位于支承块421上方的第一夹紧块423与第二夹紧块426,支承块421与定位座41固定连接,第一夹紧块423与第二夹紧块426对称设置于支承块421的两侧且与支承块421转动连接,第一夹紧块423与第二夹紧块426可张开或闭合的进行相向运动,支撑骨架5与安装板2通过支撑架10固定连接。

35.进一步地,在上述结构中,在水平板1上设置与其垂直连接的安装板2,且通过l形支架3予以固定连接,保证连接牢固,同时将定位装置4、支撑骨架5、检测装置6都安装于安

装板2上,有利于减小本实用新型总体的体积,便于储藏。

36.更进一步地,由支承块421、以及位于支承块421上方的第一夹紧块423与第二夹紧块426,因第一夹紧块423与第二夹紧块426可张开或闭合的进行相向运动,通过此步骤可将位于玻璃饰板上的多个定位销300进行有效地固定或放松,固定时可保证玻璃饰板具有稳定的位置,松开时便于工人取下玻璃饰板;支撑骨架5通过支撑架10固定连接于安装板2上,保证支撑骨架5具有稳定的位置,使放置于支撑骨架5上的玻璃饰板的位置保持稳定;通过摇臂84与测试块组成的测试组件8,配合百分表82的使用,得以测试玻璃饰板的四周表面的平整度,再配合使用通止规9,得以检测玻璃饰板与多个第一测试板81之间的间距,操作快捷方便,有利于提高检测的工作效率。

37.基座7设置有凹槽71,位于凹槽71的两侧设置具有同一中心轴的第一穿孔72,摇臂84设置有第二穿孔841,摇臂84设置于凹槽71内且通过销轴85穿过第一穿孔72与第二穿孔841,实现摇臂84与基座7的转动连接。

38.进一步地,在上述结构中,通过销轴85串联第一穿孔72与第二穿孔841,以使基座7与摇臂84之间实现转动,保证运动的有效性。

39.销轴85设置有止转面851,止转面851设置有与其相配合的止转销87,止转销87螺纹连接于基座7中凹槽71的侧面上。

40.进一步地,在销轴85上设置止转面851,并在基座7上设置止转销87,通过止转销87顶住止转面851,以防止销轴85产生自转现象,保证销轴85可牢固的安置于第一穿孔72与第二穿孔841之间,从而起到良好的辅助作用。

41.测试块包括第一测试板81、及多个第二测试板83,第一测试板81与第二测试板83固定连接,第一测试板81的上端面与支撑骨架5的上端面相齐平且相邻设置,第二测试板83设置有上下贯穿与前后贯穿的两个第三穿孔831,两个第三穿孔831均套设有耐磨套832,耐磨套832与百分表82相插接。

42.进一步地,在上述结构中,第一测试板81与支撑骨架5具有相持平的上端面,有利于玻璃饰板在放置时保持平稳,位于第二测试板83中的上下与前后方向均设置有第三穿孔831,则用于百分表82插入第三穿孔831,以便通过百分表82来检测玻璃饰板的上表面与外侧面的平整度。

43.多个支撑骨架5与第一测试板81分别组合后构成“回”字形结构。

44.进一步地,在上述结构中,由支撑骨架5与第一测试板81组合形成的“回”字形结构,主要用于与玻璃饰板四周的契合度,保证玻璃饰板四周在装夹后不会出现晃动。

45.摇臂84设置有与其转动连接的锁紧螺栓86,锁紧螺栓86穿过摇臂84后与基座7通过螺纹锁紧连接,位于凹槽71的两侧还固定设置有挡块88,挡块88设置有与摇臂84侧面相匹配的斜坡881。

46.进一步地,在本实施例中,锁紧螺栓86可保证摇臂84与基座7在锁紧后,位置稳定牢固,当松开锁紧螺栓86后,并将摇臂84往后打开时,通过具有限位作用的斜坡881,得以限制摇臂84过度往后倾倒,从而起到有效地保护作用。

47.支承块421设置有前后对称的第一支柱4211与第二支柱4212,第一支柱4211与第二支柱4212设置有前后贯穿且具有相同中心轴的两个第四穿孔4213,第一夹紧块423、第二夹紧块426均设置有与第四穿孔4213相配合的第五穿孔,两个第四穿孔4213与第五穿孔通

过定轴424相串联,以实现第一夹紧块423、第二夹紧块426分别与支承块421的转动连接。

48.进一步地,在上述结构中,通过定轴424将第四穿孔4213与第五穿孔进行串联,使第一夹紧块423与支承块421、第二夹紧块426与支承块421均可实现转动,有助于夹紧定位组件42的正常工作。

49.第一支柱4211与第二支柱4212的左右两侧分别设置有相互对称的四个沉孔4214,相对应地,四个沉孔4214插设有四个弹簧422,并具有令第一夹紧块423与第二夹紧块426张开的趋势。

50.进一步地,在上述结构中,四个弹簧422分别插设于四个沉孔4214中,且具有令第一夹紧块423与第二夹紧块426张开的趋势,从而可实现第一夹紧块423与第二夹紧块426松开的动作,便于工人取下玻璃饰板。

51.第一夹紧块423、第二夹紧块426设置有与其相串联的收缩绳425,收缩绳425设置有控制其拉伸的开关11。

52.进一步地,通过收缩绳425的设置,将第一夹紧块423与第二夹紧块426予以串联起来,并通过开关11的控制,可实现第一夹紧块423与第二夹紧块426的关闭锁紧动作,即可将玻璃饰板的定位销300被有效地锁定,从而保证锁定后的玻璃饰板具有稳定的位置。

53.第一夹紧块423与第二夹紧块426均设置有卡块427与卡孔428,卡块427与卡孔428具有相同的中心轴,卡块427沿着卡孔428的侧壁径向朝中心延伸设置。

54.进一步地,通过设置于第一夹紧块423与第二夹紧块426中的卡块427与卡孔428,可有效地防止定位销300产生窜动现象,保证锁紧牢固。

55.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1