检测不同金属间电偶腐蚀的检测装置的制作方法

1.本实用新型属于电偶腐蚀检测领域,具体涉及一种检测不同金属间电偶腐蚀的检测装置。

背景技术:

2.电偶腐蚀是当一种不太活泼的金属和一种较为活泼的金属在特定环境下,一般是在电解质溶液或类似电解质溶液的环境中相互接触时,形成腐蚀原电池而产生电流,从而造成金属腐蚀,这种腐蚀现象即为电偶腐蚀,其以阳极金属(即较为活泼的金属)为主要腐蚀对象。

3.在新型金属材料的研发过程中,需要对其耐腐蚀特性以及不同金属间的电偶腐蚀效应进行试验和测试。

4.通常的测试过程为将两个被测金属(金属a和金属b)试件偶联,偶联是一种将两个被测金属联通的连接方式(例如用一根导线的两端分别连接两种被测金属),每个试验组由三个偶联试样对组成,将每个偶联试样对单独浸泡在3.5%nacl溶液中,浸泡15d,同时在同条件下浸泡未偶联的试样作为空白对照组。开始浸泡后分别在0h、1h、4h、8h、24h时测量金属a和金属b的腐蚀电位、偶联组的腐蚀电流,从浸泡2d开始,每天分别在上午和下午进行上述测量,同时每天更换腐蚀溶液,保持腐蚀溶液的离子浓度平稳,直至15d下午测量后将试样取出,进行腐蚀速率测量。

5.测量腐蚀电位的过程为:1.从腐蚀溶液中取出被测试件;2.将试件放入3%nacl溶液中,同时在溶液中放入参比电极;3.电压表正极连接试样,负极连接参比电极,检测被测试件电压值及腐蚀电位。

6.测量腐蚀电流的过程为:1.断开金属a和金属b之间导线;2.用数字万用表测量正极连接金属a,负极连接金属b,测量金属a和金属b之间电流值;

7.测量腐蚀速率的过程为:1.将试件从溶液中取出;2.将试件浸泡在3%nacl溶液中,用三电极法测量试件的腐蚀速率。在整个实验过程中,试验组和对照组共6个试验对,即12个被测试样,试验前期测试间隔紧密,测试工作繁琐,重复性高,人员操作存在不便,后续需每天进行两个检测更换一次腐蚀溶液连续进行15天,实验时间及周期较长,每次测量腐蚀电位和腐蚀速率时需要将每个试样取出放入电解液中进行测量,即需要进行12测测量,准备12个电解液环境,试验操作繁复,人员实际操作有诸多不便之处。

技术实现要素:

8.本实用新型的目的在于克服现有技术中的缺点,提供一种检测不同金属间电偶腐蚀的检测装置。

9.为实现上述目的,本实用新型采用的技术方案为:

10.一种检测不同金属间电偶腐蚀的检测装置,包括两个实验舱、连接两个实验舱的管路以及设置在所述的管路上的阀门;所述的实验舱包括舱体、以及设置在所述的舱体上

的舱盖;所述的舱体内设置有被测试样、参比电极以及辅助电极;所述的舱盖上设置有注液孔、辅助电极插孔、被测试样接线端口、参比电极插孔;所述的被测试样通过连接杆与所述的被测试样接线端口连接;所述的辅助电极与所述的辅助电极插孔连接;所述的参比电极与所述的参比电极插孔连接。

11.所述的实验舱的外侧连接有液位显示计。

12.所述的液位显示计包括液位容纳仓、设置在液位容纳仓两端的与所述的实验舱连接的连接法兰以及设置在所述的液位容纳仓底部的液位排液阀;所述的液位容纳仓表面设置有显示窗口。

13.所述的实验舱底部设置有舱体排液阀。

14.与现有技术相比,本实用新型的有益效果是:

15.上述检测不同种类金属间电偶腐蚀特征及腐蚀程度检测装置,可以通过控制腐蚀介质(溶液浓度、溶液组成、更换新液等)、监控溶液高度、腐蚀介质实时采集、被测试件实时检测、试验分区独立测控等功能对不同种类金属间电偶腐蚀特征及腐蚀程度进行实时检测。

16.上述试验装置可精确控制腐蚀介质的腐蚀物质种类及含量,试验环境密闭,保证了实验环境的稳定,同时内置参比电极和辅助电极,可以在不开启试验舱盖的条件下,对内部试件进行检测,即数据采集过程不影响被测试件的腐蚀反应过程,可做到实时无损检测,因此可以准确的检测不同种类金属间电偶腐蚀特征及腐蚀程度。并且装置简易,容易操作,调节自由度高。

附图说明

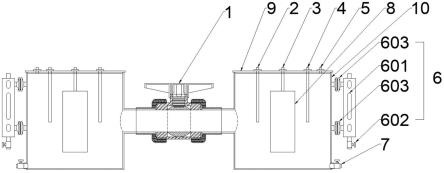

17.图1为本实用新型检测不同金属间电偶腐蚀的检测装置的整体结构示意图;

18.图2为本实用新型检测不同金属间电偶腐蚀的检测装置的俯视图。

具体实施方式

19.为了使本技术领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和最佳实施例对本实用新型作进一步的详细说明。

20.图1-2示出一种检测不同金属间电偶腐蚀的检测装置,包括两个实验舱、连接两个实验舱的管路以及设置在所述的管路上的阀门1;所述的阀门为双由令球阀,通过管路与实验舱连接,连接方式可以为插口的形式或者螺纹连接,保证连接的气密性和防水性。

21.所述的实验舱包括舱体10、以及设置在所述的舱体上的舱盖9;所述的舱体内设置有被测试样8、参比电极2以及辅助电极4;所述的舱盖上设置有注液孔5、辅助电极插孔、被测试样接线端口3、参比电极插孔;所述的被测试样通过连接杆与所述的被测试样接线端口3连接;所述的辅助电极与所述的辅助电极插孔连接;所述的参比电极与所述的参比电极插孔连接。所述的实验舱的舱体底部设置有舱体排液阀7。

22.参比电极2为ag/agcl参比电极,参比电极从实验舱的舱盖9插入舱体10内部,参比电极2露出舱盖100mm,其上端连接导线,测试时与电化学工作站的参比电极接口相连。被测试样接线端口3为铁质棒状接线端,其下端与被测试样8通过导线连接,端口上端露出实验舱上盖100mm,其上端连接导线,测试时与检测设备的工作电极接口相连。

23.辅助电极4为铂电极,辅助电极从实验舱的舱盖9插入舱体10内部,辅助电极2露出舱盖100mm,其上端连接导线,测试时与检测设备的辅助电极接口相连。注液孔5为直径100mm的圆孔,位于实舱盖9距边缘200mm处。

24.所述的实验舱的外侧连接有液位显示计6。所述的液位显示计液位容纳仓601、设置在液位容纳仓两端的与所述的实验舱连接的连接法兰603以及设置在所述的液位容纳仓的底部的液位排液阀602;所述的液位容纳仓表面设置有显示窗口。

25.液位显示计6为法兰式液位计,安装在两个舱体10的外侧各一个。舱体排液阀7为直径dn10的pvc球阀,在两侧的舱体10底部各安装一个。被测试样8为被测试金属试样,其上端与被测试样接线端口3相连。舱盖9和舱体10材质为耐腐蚀pvc板。

26.本技术的使用过程为:在测试不同金属间电偶腐蚀特征时:将两种被测金属试件分别连接到两个实验舱的被测试样接线端口3上,盖上舱盖9,将参比电极2和辅助电极4插入实验舱中,关闭液位排液阀602和舱体排液阀7,打开阀门(双由令球阀)1,从注液孔5注入介质溶液,观察液位显示计6,液位超过被测试样上端100mm后停止注液,关闭注液孔5,记录试验开始时间。

27.在规定测试时间节点,测试被测试件的腐蚀电位、腐蚀电流、腐蚀速率;

28.测试腐蚀电流时:电流表与两个舱体10的试样接线端口3串联,测量“试样a-腐蚀溶液-试样b-电流表-试样a”这一回路的电流值即为腐蚀电流。

29.测试腐蚀电位时:首先关闭阀门1(双由令球阀),打开两个舱体10的排液阀7排出腐蚀溶液,然后关闭排液阀7,从两个注液孔5注入3%nacl溶液,观察液位显示计6,液位超过被测试样上端100mm后停止注液,分别检测两个舱体内的试件腐蚀电位,用电压表正极连接被测试样接线端口3,电压表负极连接参比电极2,电压表电压度数为被测试件电偶腐蚀电位值,通过对比两种金属反应时间增加的电位差变化趋势,分析两金属间的电偶腐蚀特征,最后打开两个舱体的排液阀7派出溶液,然后关闭排液阀7,从两个注液孔5注入3.5%nacl腐蚀溶液,观察液位显示计6,液位超过被测试样上端100mm后停止注液,打开阀门1(双由令球阀)继续试验。

30.用电化学工作站测量被测试件的极化曲线,表征被测试件的腐蚀程度,电化学工作站工作电极接口连接被测试样接线端口3,辅助电极接口连接辅助电极4,参比电极接口连接参比电极2,测试三电极体系的连通性,对被测试件a、b进行单独测试。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1