一种高精度十字激光模组的制作方法

形柱面镜组件和激光器之间,所述“t”形柱面镜组件包括垂直设置并且处于同一平面的水平柱面镜与垂直柱面镜,所述激光器射出的激光光束通过平行透镜垂直打在水平柱面镜与垂直柱面镜上并生成两条互相垂直的激光线,所述激光器射出的激光光束垂直于所述水平柱面镜的轴线,所述激光器射出的激光光束垂直于所述垂直柱面镜的轴线;

14.所述垂直柱面镜设置于所述外筒的头部侧面开设的垂直柱面镜安装孔内;所述水平柱面镜的一端设有圆弧镜座,所述水平柱面镜的一端套设在圆弧镜座内,所述水平柱面镜与圆弧镜座一同设置于所述外筒的头部侧面开设的水平柱面镜安装孔内;所述圆弧镜座外壁第一圆弧相切于水平柱面镜安装孔内壁的第一内侧面且可转动;

15.所述外筒上还设有单锯缝调节结构组件。

16.优选的,所述“t”形柱面镜组件和单锯缝调节结构组件位于外筒的头部,所述平行透镜位于外筒的中部,所述激光器位于外筒的尾部,所述外筒一体成型。

17.优选的,所述圆弧镜座靠近外筒头部侧面一端的内壁设有内螺纹,所述圆弧镜座远离外筒头部侧面一端的内壁适配于水平柱面镜的形状,所述水平柱面镜的端部固定套设于所述圆弧镜座内壁远离外筒头部侧面的一端。

18.优选的,所述圆弧镜座的外壁两端窄中间宽,所述圆弧镜座的外壁中间的形状为圆弧形,所述圆弧镜座外壁中间圆弧形的第一圆弧相切于水平柱面镜安装孔内壁的第一内侧面且可转动。

19.优选的,所述单锯缝调节结构组件包括对称设置在所述外筒外侧壁上的两开槽锯缝,每个所述锯缝内均设有两个顶丝螺纹孔,所述每个顶丝螺纹孔上设有同向调试顶丝,所述顶丝螺纹孔从所述外筒头部端面穿过锯缝连接外筒的中部,四颗所述同向调试顶丝在所述外筒头部端面处沿其对角线对称分布;所述锯缝位于“t”形柱面镜组件与所述平行透镜之间,所述锯缝与垂直柱面镜平行设置,所述同向调试顶丝平行于所述激光光束。

20.优选的,所述圆弧镜座沿轴线方向为轴对称图形,所述圆弧镜座和水平柱面镜的轴线方向为同轴。

21.优选的,所述水平柱面镜安装孔的轴线方向垂直于垂直柱面镜安装孔的轴线方向。

22.优选的,所述外筒的头部端面的形状为两边由弧形连接的长方形,所述外筒中部的形状为圆筒,所述外筒中部沿筒面在同一水平面上平均分布有四个向内折呈凹状中间凸起的凹凸坎,所述凹凸坎的形状为弧形连接的“w”,所述外筒尾部的形状为圆筒。

23.本实用新型的有益之处在于:

24.1、本实用新型通过外筒头部端面处设置的四颗同向调试顶丝挤压单锯缝,进行产生装配误差的调整,四颗同向调试顶丝仅用于调整垂直柱面镜与激光器射出的激光光束的位置,使用单锯缝调节结构,就能保证打出的光线的直线精度,与现有技术相比稳定性更好;

25.2、本实用新型通过使用圆弧镜座,圆柱镜座外壁与水平柱面安装孔内壁为弧面配合,可同时调整水平柱面镜与激光器射出的激光光束的位置以及水平柱面镜和垂直柱面镜的夹角的误差,与现有技术相比效率更高。

26.3、本实用新型使用圆弧镜座以及单锯缝调节结构组件对十字激光模组进行装配误差的调整,两种调整误差的方式不会相互干涉,保证了更好的精度和稳定性,提高了效

率。

27.4、本实用新型十字激光模组安装结构达到的精度为:水平线的直线精度0-20角秒;垂直线的直线精度0-20角秒;两线90度夹角精度0-20角秒;与现有技术相比,本实用新型达到的精度更高。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

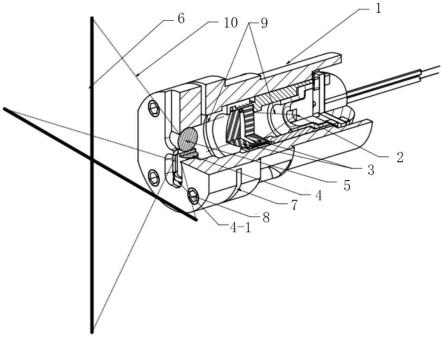

29.图1为本实用新型一种高精度十字激光模组的内部结构示意图;

30.图2为本实用新型一种高精度十字激光模组圆弧镜座的放大结构示意图;

31.图3为本实用新型一种高精度十字激光模组的整体结构示意图;

32.图4为现有技术十字激光模组的内部结构示意图;

33.图5为现有技术十字激光模组圆柱镜座的放大结构示意图;

34.图6为现有技术十字激光模组的整体结构示意图。

35.图中:1、外筒;1-2、头部;1-3、中部;1-3-1、凹凸坎;1-4、尾部;1-5、水平柱面镜安装孔;1-5-1、第一内侧面;1-6、垂直柱面镜安装孔;2、激光器;3、平行透镜;4、水平柱面镜;4-1、圆弧镜座;4-1-1、第一圆弧;5、垂直柱面镜;6、激光线;7-锯缝;8-同向调试顶丝;9-内部光路;10-反射光路;11

‑ꢀ

m2.5垂直线调试顶丝;12

‑ꢀ

m2.5水平线调试顶丝;13-双锯缝;14-圆柱镜座;15-m2水平线调试顶丝。

具体实施方式

36.下面结合实施例描述本实用新型具体实施方式:

37.需要说明的是,本说明书所示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。

38.实施例一

39.请参阅图1-图3所示,一种高精度十字激光模组,其特征在于,包括外筒1和设置在外筒1内的激光器2,所述外筒1内还设置有平行透镜3和“t”形柱面镜组件,所述平行透镜3位于“t”形柱面镜组件和激光器2之间,所述“t”形柱面镜组件包括垂直设置并且处于同一平面的水平柱面镜4与垂直柱面镜5,所述激光器2射出的激光光束通过平行透镜3垂直打在水平柱面镜4与垂直柱面镜5上并生成两条互相垂直的激光线6,所述激光器2射出的激光光束垂直于所述水平柱面镜4的轴线,所述激光器2射出的激光光束垂直于所述垂直柱面镜5的轴线;

40.模组通电后,激光器2以其发光元器件为中心射出激光光束;激光光束射向平行透镜3后形成平行光束;平行光束通过水平柱面镜4和垂直柱面镜5形成两颗交叉的直线,如图1所示,本实用新型一种高精度十字激光模组的内部光路9、反射光路10以及成像的十字激

光线6,成像十字激光线6为十字交叉的直线。

41.所述垂直柱面镜5设置于所述外筒1的头部1-2侧面开设的垂直柱面镜安装孔1-6内;所述水平柱面镜4的一端设有圆弧镜座4-1,所述水平柱面镜4的一端套设在圆弧镜座4-1内,所述水平柱面镜4与圆弧镜座4-1一同设置于所述外筒1的头部1-2侧面开设的水平柱面镜安装孔1-5内;所述圆弧镜座4-1外壁第一圆弧4-1-1相切于水平柱面镜安装孔1-5内壁的第一内侧面1-5-1且可转动;

42.所述外筒1上还设有单锯缝调节结构组件。

43.优选的,所述“t”形柱面镜组件和单锯缝调节结构组件位于外筒1的头部1-2,所述平行透镜3位于外筒1的中部1-3,所述激光器2位于外筒1的尾部1-4,所述外筒1一体成型。

44.如图2所示,优选的,所述圆弧镜座4-1靠近外筒1头部侧面一端的内壁设有内螺纹,所述圆弧镜座4-1远离外筒1头部侧面一端的内壁适配于水平柱面镜4的形状,所述水平柱面镜4的端部固定套设于所述圆弧镜座4-1内壁远离外筒1头部侧面的一端。

45.优选的,所述圆弧镜座4-1的外壁两端窄中间宽,所述圆弧镜座4-1的外壁中间的形状为圆弧形,所述圆弧镜座4-1外壁中间圆弧形的第一圆弧4-1-1相切于水平柱面镜安装孔1-5内壁的第一内侧面1-5-1且可转动,所述圆弧镜座4-1的外壁两边靠近外筒1头部侧面一端与所述圆弧镜座4-1外壁中间的圆弧形,沿圆弧镜座4-1轴线方向呈对称“s”型连接,所述圆弧镜座4-1外壁两边远离外筒1侧面一端与所述圆弧镜座4-1中间的圆弧形,沿圆弧镜座4-1轴线方向为对称圆弧连接。

46.圆弧镜座4-1外壁中间圆弧形的第一圆弧4-1-1相切于水平柱面安装孔1-5内壁的第一内侧面1-5-1且可转动,圆柱镜座外壁与水平柱面安装孔内壁为弧面配合,可进行上下左右的调整。本实用新型通过使用圆弧镜座,使圆柱镜座外壁与水平柱面安装孔内壁为弧面配合,可同时调整水平柱面镜与激光器射出的激光光束的位置以及水平柱面镜和垂直柱面镜的夹角的误差,与现有技术相比效率更高。

47.圆弧镜座的结构设计使圆弧镜座带动调整水平柱面镜与激光器射出的激光光束的位置以及水平柱面镜和垂直柱面镜的夹角的范围更灵活、更广泛。

48.优选的,所述单锯缝调节结构组件包括对称设置在所述外筒1外侧壁上的两开槽锯缝7,每个所述锯缝7内均设有两个顶丝螺纹孔,所述每个顶丝螺纹孔上设有同向调试顶丝8,所述顶丝螺纹孔从所述外筒1头部端面穿过锯缝7连接外筒1的中部1-3,四颗所述同向调试顶丝8在所述外筒1头部端面处沿其对角线对称分布;所述锯缝7位于“t”形柱面镜组件与所述平行透镜3之间,所述锯缝7与垂直柱面镜5平行设置,所述同向调试顶丝8平行于所述激光光束。

49.本实用新型通过外筒头部端面处设置的四颗调试同向顶丝挤压单锯缝,进行产生装配误差的调整,四颗同向调试顶丝仅用于调整垂直柱面镜与激光器射出的激光光束的位置,使用单锯缝调节结构,就能保证打出的光线的直线精度,与现有技术相比稳定性更好

50.优选的,所述圆弧镜座4-1沿轴向为轴对称图形,所述圆弧镜座4-1和水平柱面镜4的轴线方向为同轴。

51.所述水平柱面镜安装孔1-5的轴线方向垂直于垂直柱面镜安装孔1-6的轴线方向;

52.如图3所示,优选的,所述外筒1的头部1-2端面的形状为两边由弧形连接的长方形,所述外筒1中部1-3的形状为圆筒,所述外筒1中部1-3沿筒面在同一水平面上平均分布

有四个向内折呈凹状中间凸起的凹凸坎1-3-1,所述凹凸坎1-3-1的形状为弧形连接的“w”,所述外筒1尾部1-4的形状为圆筒。

53.此外筒的形状为研发设计,凹凸坎为弧形连接的“w”,为配合整机更有效率的使用十字激光模组。

54.实施例二

55.如图4-6所示,现有的十字激光模组的结构,外筒头部端面上设置的两颗调试垂直激光线夹角精度的m2.5垂直线调试顶丝11、两颗调试水平激光线夹角精度的m2.5水平线调试顶丝12以及双锯缝13,m2.5垂直线调试顶丝11用于调试垂直激光线与激光器射出的激光光束的位置,m2.5水平线调试顶丝12用于调节水平激光线与激光器射出的激光光束的位置,四颗m2.5顶丝通过挤压双锯缝进行产生装配误差的调整,两颗m2.5顶丝调节一个锯缝,另外两颗m2.5顶丝调节另一个锯缝。

56.如图1所示,本实用新型外筒头部端面处设置四颗同向调试顶丝8为m2.5同向调试顶丝,四颗m2.5同向调试顶丝8只需要挤压一个单锯缝7,四颗同向调试顶丝仅用于调整垂直柱面镜与激光器射出的激光光束的位置这一个方向,就能保证打出的光线的直线精度,稳定性更好。

57.如图5所示,现有的十字激光模组的圆柱镜座14的放大结构示意图,圆柱镜座外壁与水平柱面安装孔内壁为圆柱配合,配合后产生的误差通过外筒头部侧面两颗m2水平线调试顶丝15,两颗m2水平线调试顶丝15在激光模组头部侧面两端相互对应设置,两颗m2水平调试顶通过挤压水平柱面镜,以此补偿水平柱面镜和垂直柱面镜的夹角的误差,但是此调节方式调整后会对水平柱面镜的直线精度造成影响。

58.如图2所示,本实用新型一种高精度十字激光模组的圆弧镜座4-1的放大结构示意图,外筒头部侧面无需设置两颗m2水平线调试顶丝15,圆柱镜座外壁与水平柱面安装孔内壁为弧面配合,前后左右均可进行调整,前后调整是调节水平柱面镜和垂直柱面镜的夹角,左右调整是调节水平柱面镜与激光器射出的激光光束的位置,所以,本实用新型可同时调整水平柱面镜与激光器射出的激光光束的位置以及水平柱面镜和垂直柱面镜的夹角的误差,效率更高。

59.本实用新型使用圆弧镜座以及单锯缝调节结构组件对十字激光模组进行装配误差的调整,两种调整误差的方式不会相互干涉,保证了更好的精度和稳定性,提高了效率。

60.现有激光模组安装结构达到的精度为:

61.水平线的直线精度40-60角秒;

62.垂直线的直线精度40-60角秒;

63.两线90度夹角精度40-60角秒。

64.本实用新型一种高精度十字激光模组安装结构可达到的精度为:

65.水平线的直线精度0-20角秒;

66.垂直线的直线精度0-20角秒;

67.两线90度夹角精度0-20角秒;

68.总之,本实用新型达到的精度更高,稳定性更好,减少了工艺程序,提高了效率,满足市场的需求,有利于产品的推广,在使用过程中降低了对操作工人的劳动难度。

69.上面对本实用新型优选实施方式作了详细说明,但是本实用新型不限于上述实施

方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化。

70.不脱离本实用新型的构思和范围可以做出许多其他改变和改型。应当理解,本实用新型不限于特定的实施方式,本实用新型的范围由所附权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1