一种测量车辆载重的板簧组件及汽车的制作方法

本技术属于车辆载重测量,尤其涉及一种测量车辆载重的板簧组件及汽车。

背景技术:

1、测量车辆载重的装置通常设置于地面上,当车辆路过时检测车辆全部重量的称重装置,但是通过设置于地面上的称重装置,需要让车辆停放或驶过指定的位置,无法实时检测车辆的载重,同时,需要检测车辆载重时需要测量车辆的自重,导致检测结构受车辆自重的影响较大,测量载重的结果误差较大。为了解决外置称重装置无法实时检测车辆的载重,以及测量车辆整体的重量导致测量车辆的载重误差较大的问题,现有技术通常通过测量板簧弧高的变化测量车辆载重的装置,如申请号为202210522494.4提出的一种车辆载重的测量装置及方法,通过在板簧处设置压力传感器检测板簧发生形变时,在预设目标位置所产生的压力值,以及在车辆上设置角度传感器采集车辆在地面与水平面之间的角度值计算车辆的载重,但是通过测量板簧发生形变时在预设目标位置产生的压力值的方式,一方面在板簧长时间工作的过程中,会产生弹性变小,进而导致发生形变对预设目标产生的压力值变大的情况,进而导致板簧初始的压力与使用一端时间的压力不同的情况,进而导致测量结果产生误差,测量结果不准确的情况;另一方面,由于板簧长时间的使用会导致变形的情况,因此,会导致板簧对预设目标的位置发生变化,进而导致对预设目标的压力值产生变化,进而导致影响测量结果的情况;同时,由于角度传感器测量车辆与水平面之间的角度值,受限于地形的影响,当车辆经过坡面时,车辆的角度发生变化,也会导致影响测量的结果,进而使检测车载质量的结果误差较大。

技术实现思路

1、本技术提供了一种测量车辆载重的板簧组件及汽车,以解决上述技术问题中测量车辆载重的装置由于板簧在长时间使用过程中弹性发生变化以及发生形变导致测量压力数据误差较大以及受地形的影响导致测量车辆与水平面的角度结果误差较大进而导致的测量车辆载重的结果误差较大的问题。

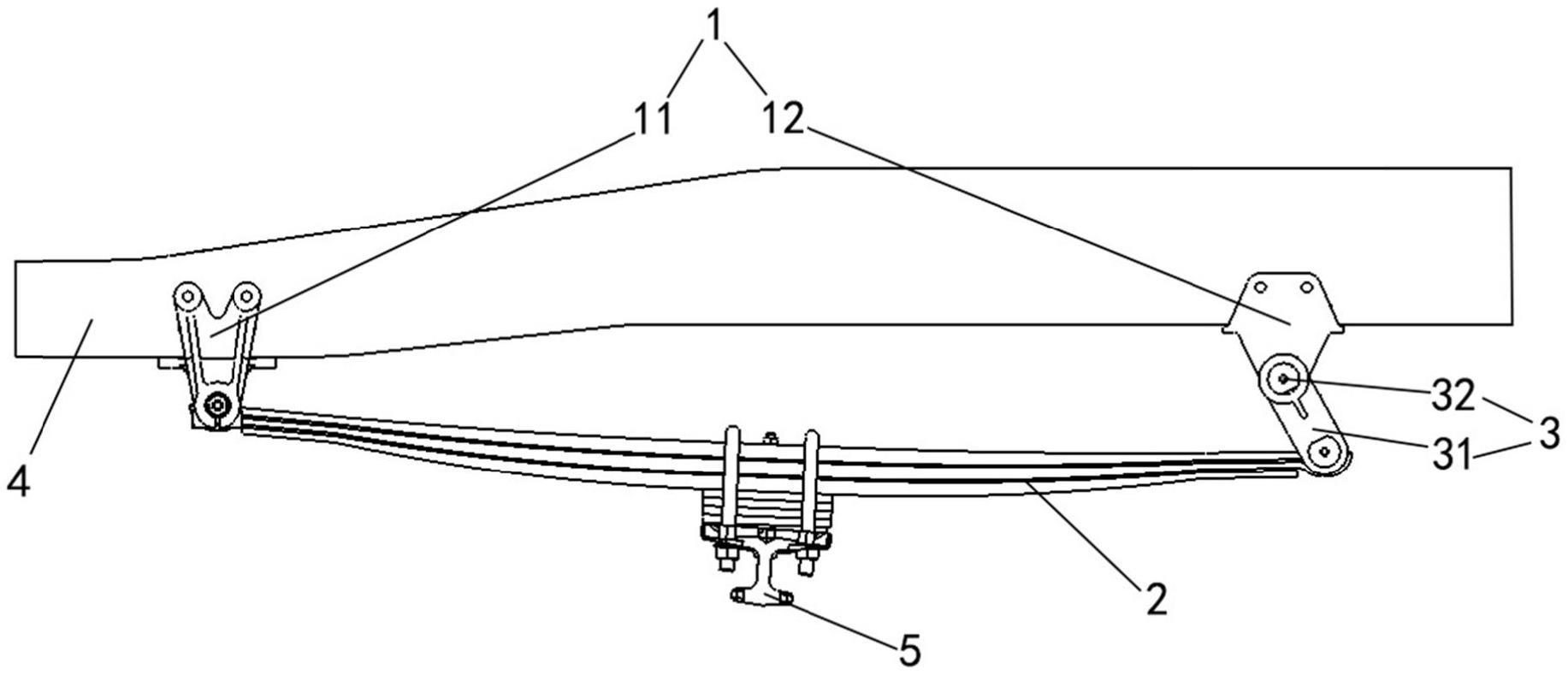

2、本技术所采用的技术方案为:一种测量车辆载重的板簧组件,包括与车架连接的板簧支架、与车轴连接的板簧以及检测组件,所述检测组件包括一端与所述板簧支架铰接,另一端与所述板簧铰接的连接件,以及设置于所述连接件上用于检测所述连接件转动角度的角度传感器,所述测量车辆载重的装置还包括数据处理单元,所述角度传感器与所述数据处理单元电连接,以将所述角度传感器检测到的角度信号传递给所述数据处理单元,所述数据处理单元根据所述角度传感器检测到的角度信号计算得到车辆的载重。

3、本技术中的所述测量车辆载重的板簧组件还具有下述附加技术特征:

4、所述板簧设有多个,多个所述板簧分别设置于所述车辆的车轴的两端,且均通过所述板簧支架连接于所述车架上,所述检测组件也设置有多个,多个所述检测组件均设置于所述板簧与所述板簧支架之间。

5、所述板簧设有四个,四个所述板簧分别通过所述板簧支架设置在车辆前轴的两端以及后轴的两端,所述检测组件也设置有四个,四个所述检测组件分别设置在四个所述板簧与板簧支架之间。

6、所述板簧支架包括板簧前支架和板簧后支架,所述板簧前支架与所述板簧后支架相对所述车轴对称设置,所述检测组件设置在所述板簧前支架和/或所述板簧后支架上。

7、所述数据处理单元还电连接有报警器,以在所述车辆超载时进行报警。

8、所述板簧通过所述板簧支架沿车辆纵向设置于车架上,所述检测组件设置于所述板簧与所述板簧支架之间,或者,所述板簧通过所述板簧支架沿所述车辆的轴向设置于车架上,所述检测组件设置于所述板簧与所述板簧支架之间。

9、所述连接件具有车辆空载时的初始位以及车辆载重时的载重位,位于所述初始位时,所述角度传感器将检测到的所述连接件的角度信号传递给所述数据处理单元,位于所述载重位时,所述角度传感器将检测到的所述连接件的角度信号传递给所述数据处理单元,所述数据处理单元通过所述载重位与所述初始位的差值计算出车辆的载重。

10、所述连接件的长度大于所述板簧支架与所述板簧之间的距离,以使所述连接件倾斜连接于所述板簧支架与所述板簧之间。

11、所述板簧支架和/或所述板簧与所述连接件的连接处设置有垫片。

12、一种汽车,包括上述的一种测量车辆载重的板簧组件。

13、由于采用了上述技术方案,本技术取得的有益效果为:

14、1.本技术通过将所述板簧与所述板簧支架之间铰接有所述连接件以及在所述连接件上设置有所述角度传感器,当车辆装载货物时,车架的位置下降,进而使车架与所述板簧之间的距离减小,由于所述连接件的一端与设置于所述车架上的所述板簧支架铰接,另一端与所述板簧铰接,当所述车架的位置下降时,所述连接件发生转动,产生角度变化,所述角度传感器检测所述连接件的角度变化,并将所述连接件的角度信号传递给所述数据处理单元,所述数据处理单元通过所述连接件的角度信号计算出车辆的载重,仅需在所述板簧与所述板簧支架之间铰接有连接件,并且在所述连接件上设置有角度传感器,通过测量所述连接件的角度变化便能够检测车辆的载重,相较于现有技术中通过测量板簧对预设目标位置产生的压力值的方式测量车辆的载重,检测结果受板簧的弹性变化以及形变的影响导致误差较大,本技术通过测量所述连接件的相对角度变化测量车辆的载重,一方面,即使所述板簧的弹性发生变化,通过测量初始位置的所述连接件的角度以及最终位置的所述连接件的角度差值的方法,不受所述板簧弹性变化以及形变的影响,提高了测量的准确性;另一方面,不受限于地形的影响,在任意地形均能够准确的测量所述连接件角度的变化,进而提升了检测组件检测结果的准确性,进一步提升了所述板簧组件测量车辆载重的准确性。

15、2.本技术通过将所述检测组件设置有多个,以使所述检测组件能够检测到车辆不同位置的载重,进而能够使驾驶者能够根据不同位置的载重,合理调节放置货物的位置,尽可能的使车辆的重心位于中心的位置,避免由于货物集中在一侧导致的这一侧的车辆等受到的压力较大,摩擦力较大,进而导致的单侧轮胎磨损严重的情况,同时避免由于重心向一侧倾斜导致的车辆向一侧倾斜进而导致容易引起翻倒的情况,提升了车辆的稳定性。

16、3.本技术通过将车辆前轴的两端以及车轴的后轴的两端分别设置有所述板簧,并且将四个所述板簧分别设置有所述检测组件,以使所述检测组件能够分别检测出车辆左前轴、左后轴、右前轴以及右后轴的载重,进而能够更加准确的得知车辆前轴以及后轴的载重,以使驾驶者能够更加准确的根据车辆的载重合理的规划放置货物的位置,进而能够使货物分布的更加均匀,避免出现单根单侧车轴的载重过重进而导致这一侧的车轮磨损严重的情况,提升了车轮的使用寿命,同时避免这一侧的质量较大导致车辆向一侧倾斜不稳的情况,进一步提升了车辆的稳定性。

17、4.本技术通过将所述板簧前支架与所述板簧后支架相对所述车轴对称设置,所述检测组件设置在所述板簧前支架上和/或所述板簧后支架上,以使所述板簧前支架与所述板簧后支架的受到的来自车架的压力相同,进而使所述板簧前支架与所述板簧后支架向下的位移相同,以使无论是将检测件设置于所述板簧前支架与所述板簧之间之间还是设置于所述板簧后支架与所述板簧之间,所述角度传感器检测到的角度信号均相同,减小了检测结果的误差,使所述连接件的角度变化能够准确的反应出车架与所述板簧之间的距离的变化,提升了所述检测组件检测车辆载重的准确性。

18、5.本技术通过将所述数据处理单元电连接有报警器,以使所述数据处理单元在计算得到车辆的载重超重时发出警报,以使驾驶者能够清晰的知晓车辆是否超重,避免出现由于驾驶员未注意导致车辆出现超载的情况,避免了车辆超载的可能,提升了所述检测组件工作的可靠性。

19、6.当所述连接件位于初始位时,由于车架自身的重量,所述连接件具有一个初始的角度,并将此时的角度信息传递给所述数据处理单元,当车辆开始装载货物时,车架的位置下降,车架与所述板簧之间的距离减小,所述连接件的角度变大,车辆装载完毕,车架的位置固定,此时,连接件位于载重位,并将此时的所述角度信息传递给所述数据处理单元,所述数据处理单元根据所述角度传感器传输的角度差计算得到车辆的载重,避免车架的自重的影响导致的所述检测组件检测结果不准确的情况,进而保证车辆避免超载带来的影响,提升了所述检测组件检测的准确性。

- 还没有人留言评论。精彩留言会获得点赞!