一种长行程直线编码器用的外壳组件的制作方法

本技术涉及高档数控装备用的位置编码器领域,特别涉及一种长行程直线编码器用的外壳组件。

背景技术:

1、位置编码器主要包含直线和角度两种测量类型,是数控设备进行高精度位置控制的关键传感器,尤其是在全闭环控制模式下,由于环境温度和工作时间的影响,设备各零部件自身会存在背隙误差,同时零部件之间的累积误差和传动误差也会加大,全闭环控制以末端编码器输出结果为导向,可有效消除这些累积误差和传动误差,提升数控设备在连续工作时的控制精度。其中,直线编码器应用时,需要保证其中光栅或磁栅与被测轴的平行精度,才能确保全闭环控制中直线位置的测量精度。而在机床等工作环境较为恶劣的应用领域中,直线编码器内的光栅或磁栅往往平行固定在其保护外壳内。因此,在直线编码器安装完成之后,保证其外壳在温度变化热胀冷缩时发生的尺寸形变不影响其沿被测轴轴方向的直线度,是保证直线编码器直线位置的测量精度的关键。

2、传统的安装方式是采用从两端固定直线编码器,但该方式由于预留的尺寸形变容忍空间小,无法应对直线编码器因自身重量而产生的形变,只适合于测量行程较短或自身重量较小的型号。而对于测量行程长或自身重量大的直线编码器型号来说,目前保证其外壳在温度变化热胀冷缩时发生的尺寸形变不影响沿被测轴轴线方向直线度的方案,往往是采用直接在外壳的一侧延伸出一段与外壳等长、具有一定厚度的安装边条,然后安装边条中部设置死点固定点(简称死点),使编码器外壳与安装基面刚性连接。安装边条中部往编码器两端沿被测轴的轴线方向,每间隔一定距离对称设置一个活点固定点(简称活点)。活点采用直接在安装边条直接加工或通过零件组合的方式,使通过紧固件固定安装边条时,有一定沿被测轴轴线方向的自由移动空间,安装时通过活点调整编码器外壳,使其与被测轴平行。在热胀冷缩时,活点可以在外壳尺寸发生变化时,只产生沿被测轴轴方向的形变,而不产生垂直于被测轴轴方向的形变,以此保证直线编码器直线位置的测量精度。然而从外壳一侧延伸安装边条的这种方式除了增加编码器外壳模具复杂程度及材料成本外,还致使直线编码器外壳产生了不对称,编码器安装方向缺乏了灵活性,这就导致数控设备结构在设计之初就必须优先考虑编码器的安装方式,否则编码器难以匹配。并且对于活点固定点的加工也是一大难点,特别是面对长测量行程的直线编码器时,除了需要用长加工行程的数控机床设备进行加工外,保证众多活点的位置准确及全部活点沿外壳轴向方向的直线度与平行度也对设备精度和加工工艺有着不小的考验。此外,由于数控设备安装空间的局限性,标准直线编码器产品中往往只有部分活点可以利用起来进行安装,这对于加工资源也是一种浪费。

3、为克服上述问题,现在需要开发一种新的长行程直线编码器外壳,以在热胀冷缩时保证其发生的尺寸形变不影响外壳直线度,不需要借助通过外壳一侧延伸出安装边条的方式,保持直线编码器外壳对称性,即可以方便保证安装时外壳与被测轴轴线方向的平行精度,以及安装后热胀冷缩时外壳直线度,不产生垂直于被测轴轴线方向的形变,又易于加工和安装,不影响直线编码器安装方向的灵活性。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种长行程直线编码器用的外壳组件,该外壳组件结构简单,可以方便保证安装时外壳与被测轴轴线方向的平行精度,以及安装后热胀冷缩时发生的尺寸形变不影响外壳直线度,且易于加工和安装,不影响直线编码器安装的灵活性。

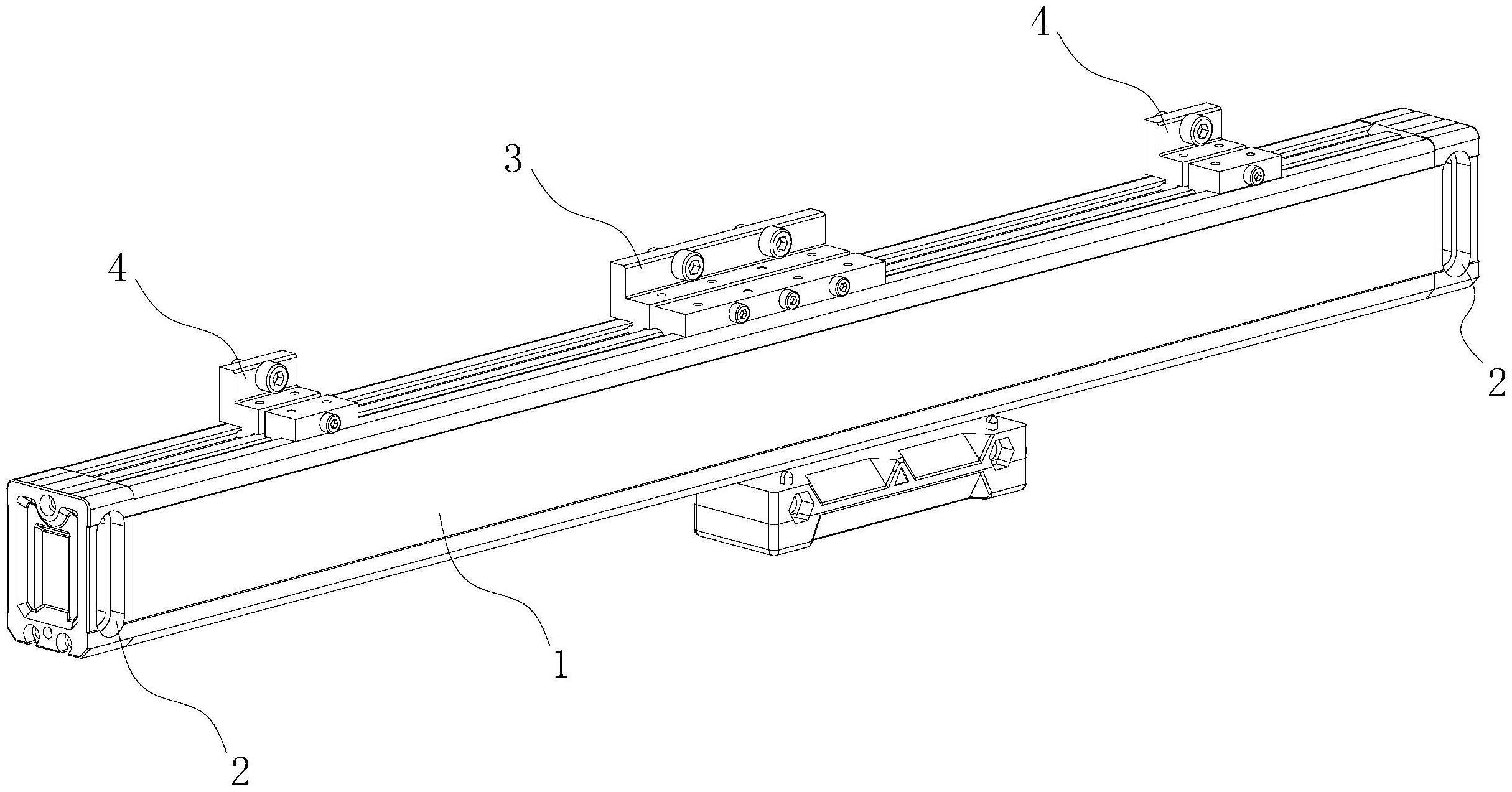

2、本实用新型的技术方案为:一种长行程直线编码器用的外壳组件,包括外壳本体、死点固定组件、活点固定组件、平头紧定和尖头紧定,外壳本体的一侧设有凹槽,凹槽沿被测轴的纵轴方向延伸,凹槽中部设有死点固定组件,死点固定组件通过尖头紧定顶紧安装至凹槽中,死点固定组件两侧的凹槽上还设有至少一对活点固定组件,各活点固定组件通过平头紧定顶紧安装至凹槽中。其中,根据编码器的实际长度及重量、以及所应用设备的安装基面的实际情况,死点固定组件和活动固定组件的数量和具体安装位置可调,但活点固定组件一般成对设置,对称安装于死点固定组件的两侧;死点固定组件和各活点固定组件分别连接于编码器的外壳本体与所应用设备的安装基面之间。上述结构中,死点固定组件通过尖头紧定固定在外壳本体上的凹槽中,从而使该安装位置形成死点;活点固定组件通过平头紧定固定在外壳本体上的凹槽中,保持了在热胀冷缩条件下外壳本体尺寸变化时,活点固定组件可与凹槽产生位置相对移动的可能,从而使该安装位置形成活点。

3、所述外壳本体上的凹槽有两条,包括相平行设置的第一凹槽和第二凹槽,分别沿外壳本体的纵轴方向设置(即沿被测轴的纵轴方向延伸)。由于光栅或磁栅安装时,其纵轴方向平行于外壳本体的纵轴方向,因而凹槽也与光栅或磁栅纵轴方向平行。这样可以保证安装时光栅或磁栅的纵轴方向平行所应用设备的安装基面。两条凹槽的截面形状沿外壳本体的截面中线相互对称,都在朝外侧具有斜边(即形成下述向外倾斜的锐角状),方便下述死点支撑吊架与死点固定吊架之间、活点支撑吊架与活点固定吊架之间,在通过紧固件保持一定间距时,死点固定点组件和活点固定点组件分别自动与凹槽紧贴固定。此外,这样保持了外壳本体的对称性,在直线编码器安装时,外壳本体的两个侧面可择一与安装基面紧贴,可以灵活选择直线编码器安装方向。

4、所述第一凹槽和第二凹槽的截面形状对称,第一凹槽和第二凹槽相对的两外侧分别呈向外倾斜的锐角状。

5、所述死点固定组件包括死点固定吊架和死点支撑吊架,死点固定吊架的底部嵌入第一凹槽中并通过尖头紧定顶紧安装,死点支撑吊架的底部嵌入第二凹槽中并通过尖头紧定顶紧安装;死点固定吊架与死点支撑吊架之间留有间隙并通过紧固件锁紧连接。

6、所述死点固定组件中,死点固定吊架为一体式结构,包括相连接的第一上端部和第一下端部,第一上端部的截面呈l型,包括相连接的第一竖直部和第一水平部,第一下端部位于第一水平部的底面;

7、死点支撑吊架为一体式结构,包括相连接的第二上端部和第二下端部,第二上端部的截面呈水平的一字型,第二下端部位于第二上端部的底面;

8、死点固定组件安装于外壳本体上之后,第一下端部嵌入第一凹槽中,第二下端部嵌入第二凹槽中,第一上端部的第一水平部与第二上端部之间留有间隙并通过紧固件锁紧连接,该间隙的设置,可使得死点固定组件中死点支撑吊架和死点固定吊架可分别自动与外壳本体上的第一凹槽、第二凹槽贴紧固定,安装更加灵活方便。

9、所述第一下端部和第二下端部的截面形状对称,第一下端部的截面与第一凹槽的截面相适应,第二下端部的截面与第二凹槽的截面相适应,即第一下端部、第二下端部的截面与第一凹槽、第二凹槽的截面形状相似,但尺寸略小,再利用上述第一凹槽和第二凹槽相对的两外侧分别呈向外倾斜的锐角状,从而使得第一下端部和第二下端部可灵活卡合安装到第一凹槽、第二凹槽中。

10、所述活点固定组件包括活点固定吊架和活点支撑吊架,活点固定吊架的底部嵌入第一凹槽中并通过平头紧定顶紧安装,活点支撑吊架的底部嵌入第二凹槽中并通过平头紧定顶紧安装;活点固定吊架和活点支撑吊架之间留有间隙并通过紧固件锁紧连接。

11、所述活点固定组件中,活点固定吊架为一体式结构,包括相连接的第三上端部和第三下端部,第三上端部的截面呈l型,包括相连接的第三竖直部和第三水平部,第三下端部位于第三水平部的底面;

12、活点支撑吊架为一体式结构,包括相连接的第四上端部和第四下端部,第四上端部的截面呈水平的一字型,第四下端部位于第四上端部的底面;

13、活点固定组件安装于外壳本体上之后,第三下端部嵌入第一凹槽中,第四下端部嵌入第二凹槽中,第三上端部的第三水平部与第四上端部之间留有间隙并通过紧固件锁紧连接,该间隙的设置,可使得活点固定组件中活点支撑吊架和活点固定吊架可分别自动与外壳本体上的第一凹槽、第二凹槽贴紧固定,安装更加灵活方便。

14、所述第三下端部和第四下端部的截面形状对称,第三下端部的截面与第一凹槽的截面相适应,第四下端部的截面与第二凹槽的截面相适应,即第三下端部、第四下端部的截面与第一凹槽、第二凹槽的截面形状相似,但尺寸略小,再利用上述第一凹槽和第二凹槽相对的两外侧分别呈向外倾斜的锐角状,从而使得第三下端部和第四下端部可灵活卡合安装到第一凹槽、第二凹槽中。

15、上述长行程直线编码器用的外壳组件应用过程中,对上述死点固定组件和活点固定组件安装时,死点支撑吊架、死点固定吊架、活点支撑吊架、活点固定吊架均通过各自的下端部(即上述第一下端部、第二下端部、第三下端部、第四下端部)卡合安装到外壳本体上的第一凹槽、第二凹槽当中,各下端部的截面形状中的斜边都朝外侧,分别与第一凹槽、第二凹槽的截面形状中的斜边对应,当死点支撑吊架与死点固定吊架之间、活点支撑吊架与活点固定吊架在通过紧固件保持一定间距时,死点支撑吊架、死点固定吊架、活点支撑吊架、活点固定吊架的下端部分别通过各自截面形状中的斜边与其对应的第一凹槽或第二凹槽的截面形状中的斜边贴合,方便通过相应的尖头紧定、平头紧定将死点固定点组件和活点固定点组件顶紧,分别自动与第一凹槽、第二凹槽紧贴固定。其中,第一上端部和第三上端部的截面均呈l型,上述第一上端部中的第一竖直部和第三上端部中的第三竖直部均用于与所应用设备的安装基面连接,第一竖直部、第三竖直部上设有通孔,通过紧固件将其锁紧安装于安装基面即可。安装后死点支撑吊架中第一上端部的外侧面和活点支撑吊架中第三上端部的外侧面与外壳本体的侧面处于同一个平面内,保证直线编码器在安装到安装基面后外壳本体不会产生扭转应力而影响直线编码器的工作稳定性和测量精度。死点支撑吊架中第一上端部和活点支撑吊架中第三上端部的l形短边侧面(即上述第一水平部和第三水平部)有螺纹盲孔,死点固定吊架的第二上端部、活点固定吊架的第四上端部的截面均为短的矩形形状(即上述水平的一字型),其侧面有螺纹通孔,分别位于死点支撑吊架和活点支撑吊架的上端部的l形短边侧面螺纹盲孔对应的位置,这样方便死点支撑吊架与死点固定吊架之间,活点支撑吊架与活点固定吊架通过紧固件保持一定间距来安装固定在第一凹槽、第二凹槽中。上述第一水平部及第二上端部还分别设置有垂直向下的螺纹通孔,在这些螺纹通孔处采用尖头紧定在将死点支撑吊架及死点固定吊架分别顶紧到其所在的第一凹槽、第二凹槽中,同时尖头紧定嵌入到相应的第一凹槽、第二凹槽中,这样分别将死点支撑吊架及死点固定吊架在第一凹槽、第二凹槽中的位置固定,形成热胀冷缩发生尺寸形变时直线编码器外壳安装位置的死点。上述第三水平部及第四上端部也分别设置有垂直向下的螺纹通孔,在这些螺纹通孔处采用平头紧定在将活点支撑吊架及活点固定吊架分别顶紧到其所在的第一凹槽、第二凹槽中,同时分别保留活点支撑吊架及活点固定吊架在其所在第一凹槽、第二凹槽中位置进行相对移动的可能,形成热胀冷缩发生尺寸形变时直线编码器外壳安装位置的活点。

16、所述外壳本体的两端还分别设有端盖,端盖通过紧固件与外壳本体锁紧连接。

17、本实用新型相对于现有技术,具有以下有益效果:

18、本长行程直线编码器用的外壳组件中,通过在外壳本体一侧设置两条平行且相互对称的凹槽,将死点固定组件和活点固定组件分别安装到这两条凹槽中。这样既保持了编码器外壳的对称性,外壳本体的两个侧面均可在安装时与所应用设备的安装基面紧贴,实现灵活选择直线编码器安装方向的目的,还可以根据编码器长度及重量、以及安装基面的实际情况来灵活设定死点固定组件的安装位置及活点固定组件的数量和安装位置,同时避免了在外壳侧面外置安装边条上进行全行程的高精度安装孔加工,从而降低了加工难度和生产成本。

19、此外,本长行程直线编码器用的外壳组件中,通过在两个凹槽中截面斜边的设置和不同类型紧定的安装方式,使得死点固定组件及活点固定组件的安装简单方便,并可分别有效形成热胀冷缩发生尺寸形变时直线编码器外壳安装位置的死点与活点,使外壳本体不发生垂直于外壳纵轴方向的形变,保证了长行程直线编码器外壳在热胀冷缩发生尺寸形变时的直线度,从而保证直线编码器直线位置的测量精度。

- 还没有人留言评论。精彩留言会获得点赞!