碎屑判定方法与流程

本发明涉及一种使用通过外观检查装置得到的图像判定在晶圆背面的硬激光标记的周边产生的碎屑的方法。

背景技术:

1、为了识别硅晶圆的个体,有使用固体激光在晶圆背面的端部平面部分印上个体编号的工序(硬激光标记工序)。关于硬激光标记,一边通过高功率的固体激光熔化晶圆本身,一边以离散的方式形成点而作为文字进行刻印,因此在点部周边的硅会非晶质化,非晶质化的部分在后续的研磨工序中不能以与其他的单结晶部位相同的研磨速度进行研磨。因此认为在点周边的非晶质部会局部性地形成有具有较缓的倾斜的突起。该突起称为碎屑(日语:デブリ),且指出当碎屑与器件工序的平台发生干涉时,会对器件制造带来不良影响。因此,有必要对在激光标记部产生的碎屑进行检测。

2、之前采用的方法是使用形状测量机,将硬激光标记部的碎屑作为因厚度变化而造成的形状异常进行判别,但发生无法通过形状测量机检测出的碎屑在器件制造工序中成为问题的情况。因此,有必要可靠地对这种无法通过形状测量机检测出的碎屑进行检测。

3、作为现有技术,公开有一种通过图像处理检测表面的凹凸或表面的缺陷的方法。

4、例如,专利文献1中表示对球面状凹部及球面状凸部进行图像处理的情况的一例,并公开以下内容:如果设为rev模式(倒转位置散焦),则凸形状会被拍摄成较亮(凹形状被拍摄成较暗),或是在fow模式下(前进位置散焦),凹形状会被拍摄成较亮(凸形状被拍摄成较暗)。

5、该技术的目的是要检测因加工或结晶造成的低洼状的缺陷,其目的并非要检测平缓的突起(碎屑)。

6、如果在通过该方法检测硬激光标记印字区域的表面的凹凸的情况下,仅能检测出硬激光标记的印字部的凹凸,而不能检测出平缓的突起(碎屑)。

7、另外,专利文献2中公开一种缺陷检查方法,其通过微分干涉显微镜对检查对象物的表面进行摄影,并通过图像处理对在表面上观察到的缺陷个数进行计数,且在摄影图像中以亮度变化的点为基础检测缺陷。

8、然而,该技术是计测表面的缺陷个数的方法,并不能检测背面的硬激光标记印刷区域的平缓突起(碎屑)。

9、现有技术文献

10、专利文献

11、专利文献1:日本特开2017-53764号公报

12、专利文献2:日本特开2002-365236号公报

技术实现思路

1、(一)要解决的技术问题

2、如上所述,之前采用的方法是使用形状测量机将硬激光标记部的碎屑作为厚度变化造成的形状异常进行判别,但会发生无法通过形状测量机检测出的碎屑在器件制造工序中成为问题的情况。

3、因此,本发明的目的在于提供一种碎屑判定方法,其能够可靠地检测出无法通过上述形状测量机检测出的碎屑,而判定碎屑的有无。

4、(二)技术方案

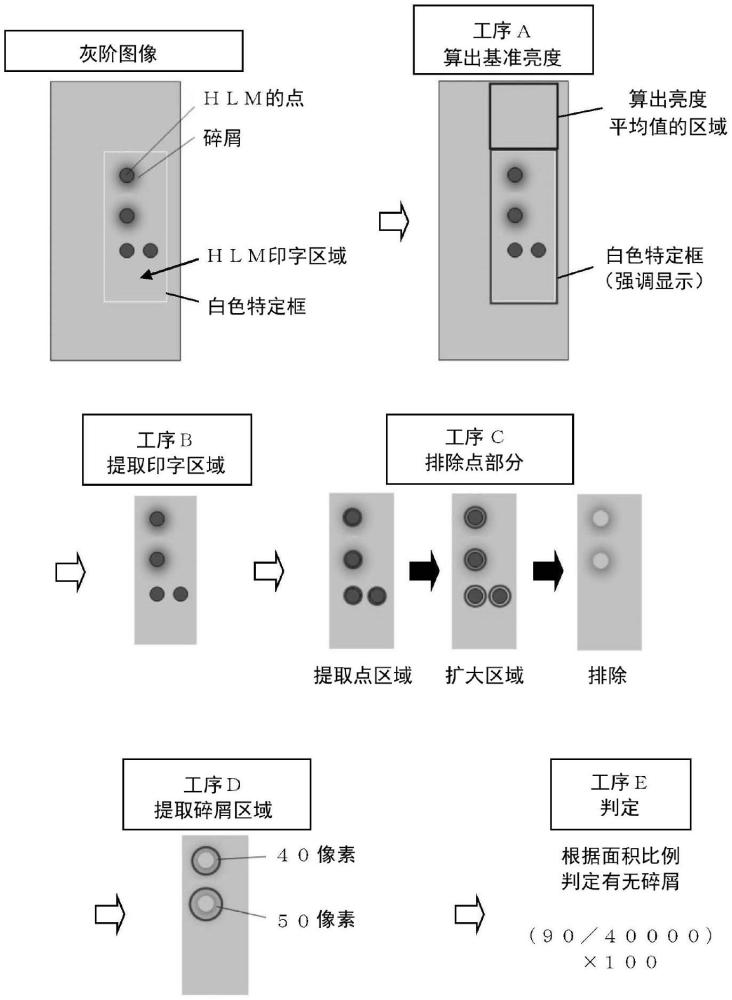

5、为了达成上述目的,本发明提供一种碎屑判定方法,使用通过外观检查装置得到的图像判定碎屑,该碎屑是在晶圆背面形成硬激光标记后,或是在所述硬激光标记形成后对所述背面进行研磨后,在所述背面的硬激光标记周边产生的,其特征在于,包括以下工序:

6、工序a,根据通过所述外观检查装置得到的灰阶图像算出基准亮度;

7、工序b,从所述灰阶图像提取包含所述硬激光标记的硬激光标记印字区域;

8、工序c,从所述提取的硬激光标记印字区域将所述硬激光标记的点部分排除;

9、工序d,以所述基准亮度为基准,从已经排除所述硬激光标记的点部分的所述硬激光标记印字区域提取所述碎屑区域;以及,

10、工序e,基于所述提取的碎屑区域,判定所述硬激光标记印字区域中有无所述碎屑。

11、如果是这样的本发明的碎屑判定方法,则能够可靠地仅提取无法通过形状测量器检测出的碎屑区域,而能够比现有方法更可靠地进行碎屑有无的判定。

12、另外,由于基于基准亮度进行碎屑区域的提取,因此能够抑制外观检查装置的个体偏差(机械误差)造成的检测偏差。

13、此时,可以是,在所述工序a中,

14、算出所述灰阶图像内的未刻印所述硬激光标记的部分的亮度平均值,作为所述基准亮度。

15、如果这样设置,则能够成为未受硬激光标记印字区域的亮度影响的基准亮度,而能够基于该基准亮度将提取碎屑区域的像素亮度的阈值设为高精度的阈值。

16、另外,也可以是,在所述工序b中,预先设定像素亮度的阈值(特定框),该阈值(特定框)能够检测出在所述灰阶图像内以围绕所述硬激光标记印字区域的方式显示的白色特定框,

17、将该阈值(特定框)以上的区域判定为所述白色特定框进行检测,

18、将由该检测出的白色特定框围绕的区域作为所述硬激光标记印字区域进行提取

19、由于围绕硬激光标记印字区域的白色特定框(外观检查装置的自动功能)的像素亮度比其他区域高,因此能根据白色特定框与该框以外的区域的像素亮度值的差异而将用于仅提取白色特定框的像素亮度值设定为阈值(特定框)。

20、这样,通过仅提取白色特定框,能够提取其内部的硬激光标记印字区域,而能够简便地仅将产生碎屑的硬激光标记印字区域作为图像处理对象。

21、也可以是,在所述工序c中,

22、根据构成所述硬激光标记的点区域与该点区域的像素亮度的关系,预先设定能够仅提取所述点区域的像素亮度的阈值(点区域),

23、将该阈值(点区域)以下的像素亮度的区域判定为所述点区域进行提取,

24、将该提取的点区域的外周扩大1像素量以上的区域作为所述点部分排除。

25、由于点部分(比点区域更向外周扩大1像素量以上的区域)不会成为碎屑区域,因此有必要预先从硬激光标记印字区域(即,图像处理区域)中排除。

26、首先,由于构成硬激光标记的点区域的像素亮度是特别低的值,因此能够根据像素亮度值而轻易识别点区域。此时,作为点部分而去除的区域,不仅有点区域,还扩大到点区域的外周扩大1像素量以上的区域,由此能够防止根据因点部分的影响而产生的像素亮度的变化而将点周边部错误检测为碎屑的情况。

27、另外,也可以是,在所述工序d中,

28、预先求出与所述基准亮度相比为高亮度的碎屑与该高亮度的碎屑的像素亮度的关系、以及与所述基准亮度相比为低亮度的碎屑与该低亮度的碎屑的像素亮度的关系,并且,以所述基准亮度为基准设定能够提取所述高亮度的碎屑的像素亮度阈值(高亮度碎屑)与能够提取所述低亮度的碎屑的像素亮度阈值(低亮度碎屑),

29、将所述阈值(高亮度碎屑)以上的像素亮度的区域与所述阈值(低亮度碎屑)以下的像素亮度的区域判定为所述碎屑区域进行提取

30、通过这样进行基于基准亮度的碎屑区域的提取,能够更可靠地防止外观检查装置的个体偏差造成的检测偏差。

31、另外,也可以是,在所述工序e中,

32、预先求出所述硬激光标记印字区域中的所述碎屑区域的面积比例与器件制造工序中的碎屑引起的质量不良的关系,并且,预先设定发生所述碎屑引起的质量不良的碎屑的面积比例的阈值(有碎屑),

33、根据所提取的碎屑区域的像素数求出所述硬激光标记印字区域中的所述碎屑区域的面积比例,

34、当该碎屑区域的面积比例为所述阈值(有碎屑)以上时,判定为有碎屑

35、这样,通过求出碎屑的面积比例,能够进行定量的评价。

36、另外,当在器件制造工序中已知因碎屑而发生的品质特性的不良时,如果如上述那样进行判定,则能够成为精度非常高且有效的碎屑判定方法。

37、另外,本发明提供一种晶圆,在背面具有硬激光标记,其特征在于,具有:通过上述本发明的碎屑判定方法判定为没有所述碎屑的所述硬激光标记印字区域。

38、这样的本发明的晶圆是判定为也没有形状测量机无法检测出的碎屑的合格品,是之后在器件制造工序中也能够抑制发生碎屑引起的问题的合格品。

39、(三)有益效果

40、如果是本发明的碎屑判定方法,则能够可靠地检测出无法通过形状测量机检测出的碎屑,从而能够判定有无碎屑。并且是一种能够抑制各外观检查装置的检查偏差的方法。

- 还没有人留言评论。精彩留言会获得点赞!