用于基于光谱图分析激光加工过程的方法和系统与流程

本发明涉及一种用于分析激光加工过程的方法,以及一种用于分析、特别是基于光谱图分析激光加工过程的系统和激光加工系统。

背景技术:

1、在激光加工过程中,借助加工激光来加工工件、特别是金属工件。加工例如可以包括激光切割、激光钎焊和/或激光焊接。激光加工系统例如可以包括激光加工头。

2、激光加工过程常常在质量控制下进行。特别是,在工件的激光焊接或者激光钎焊时,检查产生的连接的质量。当前的用于激光焊接、激光钎焊或者激光切割中的过程监控和质量评估的监控系统通常基于过程前、过程中和/或过程后监控系统。过程前监控系统典型地具有任务:在激光加工过程之前探测或者说测量接合间隙,以便将激光射束引导到适当的位置,并且求取接合伙伴(fügepartner)的偏移。在大多数情况下,将三角测量系统用于此。

3、过程中和过程后监控系统通常用于监控激光加工过程,并且控制并确保产生的连接的质量。后处理监控特别是常常用于质量监控,因为在此能够对由激光加工过程产生的加工结果,例如完成的并且冷却的焊接,进行研究并且根据适用的标准(例如sel100)进行测量。后过程监控或者说后检验要求设备技术上的大开销。常常必须为了后过程监控构建单独的测量单元。

4、过程中监控系统(也称为在线的或者线上的过程监控系统)典型地设计为用于检测由激光加工过程放射的辐射的一部分。在多个情况下,借助过程监控系统不能频率分辨和空间分辨地记录和处理所有信号。因此,很难实现基于该监控系统的质量监控,通过该质量监控能够进行分类到错误种类。在激光加工过程中,辐射通常从在约400nm至850nm的可见范围中的熔池、从在约400nm至1100nm的范围中的等离子体、从约900nm至1100nm的范围中的加工激光的反向散射光,和在>1000nm的范围中的温度放射。换句话说,在激光加工过程中的辐射在约400nm至1800nm之间的宽范围中的放射。这种辐射也称为加工放射或者过程辐射。

5、根据应用,如果应用中的测试例如表明:光谱辐射范围、例如温度辐射不包含关于质量特性的信息,则可以将光谱检测限于特定的波长范围。在不同金属之间的连接特别是有利的是,获得过程放射的与频率相关的或者说与频率相关的强度,因为光谱可以证明,在例如重叠焊接的情况下,是否在光谱中存在两个接合方的光谱线。同样可以在合金的改变方面表明过程放射的光谱。例如,这种改变例如可能由于使用对不同制造商的材料的使用造成。合金的改变能够影响接合过程、切割过程和激光打印过程。在激光烧蚀中,在光谱中可见,涂层是否实际被烧蚀,或者涂层下的材料是否被激光加热或者被转化为等离子体。

6、在现有的过程中监控系统中,二极管典型地用于分析过程辐射,其中,分别窄波段地探测辐射。通常使用不同地灵敏的光电二极管。例如,硅二极管可以检测约400nm到800nm之间的范围,砷化镓二极管可以检测约800nm到1200nm之间的范围,并且另外的砷化镓或者锗二极管可以检测约1200nm到2000nm之间的范围。从这些波长范围中,可以借助相应的光学滤波器根据过程地切割出范围。例如可以针对反向散射根据加工激光将范围缩小到约1020nm到1090nm之间。二极管和光学滤波器的探测范围之外的波长将不被检测。在跨大波长范围的集成强度中,窄波长范围的强度分量不再可见。

7、借助这种二极管这样记录的强度曲线典型地被滤波并且在超过计算的或者预给出的阈值方面被检查。滤波参数和阈值针对每个信号、即针对对应的波长范围单独地设定。因此,单个二极管的观测和分析处理相应于单独的传感器系统。

8、为了质量监控,还可以从多个记录的信号曲线中形成参考曲线,并且在这些参考曲线的周围设置所谓的包络曲线。所述包络曲线代表针对焊接的每个时间点的阈值。如果在激光加工期间,信号超过或者低于包络曲线的值,则借助预先确定的错误标准显示或者输出错误信息。例如,标准可以是信号在整个包络曲线上的积分,或者信号对包络曲线的超过。这种系统的示例是普雷茨特公司的产品lwm。

9、通过基于“特征(feature)”的方法不能够令人满意地实现光谱的分析处理和基于光谱的分类或者回归。特别是,不能可靠地执行对特定错误种类的可靠的结论。

10、其他解决方案可以基于成像传感器,其中,为此将图像处理用于熔池的和锁孔的分析和/或测量,以便借助其使得能够实现这样获取的测量数据的质量结论。

11、借助ingaas传感器的使用,典型地仅分析处理约1200nm以上范围中的热曲线,例如在de 10 2008 058 187 a1中公开的那样,其中,描述了用于无损检测焊接和焊接设备质量的一种方法和一种设备。

12、此外,可以借助cmos传感器记录在约450nm与800nm之间的范围中的亮度曲线,其中,将这些亮度曲线与假定模型进行比较,并且由此识别质量特征。在de 10 2011 078 276b3中描述了一种用于在激光加工期间识别错误的方法。

13、例如,在专利文件us 2014 149075中描述了强度的关于频率的记录和光谱的分析处理。在这两种情况下,分析处理涉及的是单个光谱的数据,其中,将光谱中的不同特征用于评估激光加工过程。在de 10 2008 043 820中,在此由用户选择对于激光加工过程关键的频率分量。在使用光谱仪时的由于结构尺寸和所要求的精度的大集成开销阻碍了该技术在批量生产中的使用。

技术实现思路

1、本发明的任务因此是,提供用于分析激光加工过程的一种方法以及一种系统,以可靠地评估激光加工的质量。本发明的任务此外是可靠、快速、且无大开销的参数设置过程地识别加工错误。

2、此外,本发明的一个任务是,将激光加工质量的评估和加工错误的识别自动化,并且因此使得能够实现过程监控、特别是在线的过程监控。

3、本发明的另一任务是基于预测值和/或分类来匹配用于激光加工过程的条件或者说参数。

4、这些任务中的一个或者多个任务通过独立权利要求的特征解决。

5、根据一个方面,用于分析激光加工过程的方法包括以下步骤:检测过程放射在连续的时间点或者说时间段中的多个光谱;基于所检测的光谱产生至少一个光谱图;和,借助经训练的神经网络求取物理参量或者说物理特性的至少一个值或者说预测值,和/或求取该激光加工过程的至少一个分类,其中,该神经网络获得该光谱图作为输入张量,并且输出物理特性作为输出张量。其中,该神经网络获得该光谱图作为输入张量,并且输出所述物理参量和/或该激光加工过程的分类作为输出张量。该激光加工过程可以是激光切割、激光焊接、激光焊接或者激光烧蚀等过程。

6、换句话说,基于至少一个光谱图对激光加工过程的至少一个值和/或至少一个分类的求取借助通过经训练的神经网络形成的传递函数进行。

7、神经网络可以通过错误反馈或者说反向传播来训练。神经网络可以是卷积神经网络和/或深度神经网络,例如深度卷积神经网络或者卷积网络。卷积网络可以具有至少一个所谓的“全连接(fully-connected)”层。

8、根据本发明的方法实现,不必对检测数据进行处理,能够高效地得出关于特定的类型错误或者特定的分类的结论,而不必对所检测的数据进行加工并且尤其计算机支持地借助传统的特征分析进行分析。使用神经网络、特别是卷积神经网络实现,在特定错误方面分析光谱图,并且基于此进行分类和/或映射物理参量或者说物理特性,而不必知道或者提取光谱图中的特征。例如,这些错误可能是在不同材料的焊接中的不充分的焊接,或者焊接区中的涂层夹杂。因此,能够可靠、快速地并且没有大开销的参数化过程地辨识加工错误。换句话说,可以针对每个加工工件进行特别高效、自动化和简单的质量确保。此外,神经网络尤其是灵敏的,并且视训练而定辨识细微的改变或者难以识别的错误或者加工错误。

9、至少一个光谱图可以用作经训练的神经网络的输入数据集或者说输入张量。检测的或者说记录的多个光谱在此可以作为光谱图合并成用于神经网络的输入张量。优选地,每个生成的光谱图可以形成单独的输入张量。光谱图可以表示随时间推移来自各个频率的过程放射的合并。因此,光谱图可以是过程放射的频率分布的时变表示,例如借助于短时的傅里叶变换。

10、经训练的神经网络输出至少一个物理特性的值或者分类作为输出张量。神经网络还可以同时地确定多个物理特性的值和/或分类,并且输出作为输出张量。通过同时地量化加工结果的多个物理特性和/或分类可以更可靠、更准确地进行激光加工过程的监控。

11、激光加工过程的质量的评估特别是可以是评估刚刚经加工的工件的评估。由此可以推导:加工过程是否导致加工过程的或者说工件的期望的预期标准,或者是否出现加工错误。至少一个值或者说预测值的求取并且特别是加工错误的识别可以自动化地进行,并且因此能够使得能够实现过程监控、特别是在线的过程监控。

12、激光加工过程可在至少一个工件、特别是金属工件——例如由纯金属和/或合金组成的工件上进行。特别是,工件可以包括合并的多个初始工件。换句话说,两个由相同材料或者不同材料组成的金属部件或者说初始工件可以通过激光加工过程被连接或者进行连接、例如焊接。

13、过程放射例如在工件上产生,例如在激光加工过程中、即在激光加工期间或者加工后不久,并且至少部分地被探测器或者说传感器,特别是被光谱仪的探测器检测。

14、至少一个光谱图可以在激光加工过程的执行期间被检测。同样,所述物理特性的值可以在激光加工过程的执行期间或者也在激光加工过程的结束后被确定。因此,根据本发明的方法特别是可以构造为过程中方法。因此,至少一个物理特性的确定和/或激光加工过程的分类特别是可以实时地进行。

15、根据本发明的方法可以在激光加工过程的执行期间连续地和/或重复地进行。换句话说,可以连续地和/或重复检测光谱和/或光谱图,并且分别确定至少一个物理特性的值和/或分类。

16、光谱图的产生可以包括多个所检测的光谱中至少一部分或者多个光谱的按时间顺序(chronologisch)的合并,其中,每个光谱被配属给或者可以配属于一个时间点或者说时间间隔——其在该时间点或者说时间间隔内记录。所检测的光谱在连续的时间点被记录。例如,该记录可能需要几纳秒到几毫秒的时间,因此,所检测的光谱被记录的时间点实际上可以相应于短时间段。尽管如此,还是可以近似地描述时间点。例如,可以将光谱配属于该光谱的检测或者说记录开始的时间点。

17、因此,本发明涉及构思:借助于神经网络来求取物理特性的值和/或加工结果的分类,即量化物理特性和/或对激光加工过程或者说加工结果进行分类,其中,该神经网络使用至少一个激光加工过程检测的光谱图作为输入数据集。因此,借助于本发明的方法可以实现,无损地确定激光加工过程的物理特性的值和/或加工结果分类。物理特性可以是加工结果的质量特征,例如,其可通过标准或者规范、例如与材料特性相关的标准或者规范来预给定。因此,加工结果的质量,例如焊接或者说钎焊缝和切割边沿的质量,可以根据求取的物理特性的值进行量化或者定量描述和评估,以便为分析焊接或者说钎焊缝和切割边沿以及相应的激光加工过程说明精细的评估指标。

18、总之,根据本发明的方法实现借助机器学习方法,通过光谱图监测,特别是实时监测激光加工过程,特别是激光切割、激光焊接、激光焊接或者激光烧蚀过程。

19、所述光谱的每个光谱的检测可以包括根据相应的时间点的波长检测过程放射的强度。也可以检测吸收,例如红外线吸收,而不是过程放射的强度。光谱通常包括强度与波长的配属,波长通常以纳米为单位。替代地,强度与波长的对应关系也可以用强度与频率的对应关系来代替,频率以单位hz来说明。

20、所检测的强度可以是原始数据。因此,可以基于所检测的原始数据来评估激光加工过程的质量和检测加工工件,特别是工件表面的加工错误。这是所谓的“端到端”处理或者说分析。分析原始数据可以减少分析激光加工过程所需的步骤,是一种特别高效的方法。因此,可以省去复杂的预处理或者数据准备工作。特别是,程序或者用户不必进行数学运算来分析检测的强度和光谱。这使得整个过程特别简单、时间高效和开销高效。例如,原始数据包括根据传感器或者探测器发出的电信号求取的强度。原始数据特别是可以是在检测后没有通过进一步数学处理或者操作的数据,如滤波、平滑、归一化。

21、特别是在过程中监控系统中,可以将原始数据用于分析激光加工过程,以便特别快速且高效地进行实时分析或者评估。

22、可以基本上同时地检测单个光谱的所检测的强度。同时地检测光谱中不同波长的强度可以在时间点上检测工件特定状态下的所有强度,由此可以完整、可靠地映射工件的状态。此外,同时地检测光谱的强度也是特别高效的。

23、每个光谱的检测可以包括在探测器上的局部光谱分割。例如,可以借助栅格和/或棱镜在探测器上或者探测器前进行分光。光谱分割然而优选借助反射进行。栅格因此是优选的,因为其“在反射中”工作,并且不吸收穿过材料的光谱发射的分量,从而使信号或者光谱失真。特别是,光谱分割可以同时地记录光谱的所有强度或者强度的至少一部分。

24、过程放射例如包括温度辐射、等离子辐射和/或由工件的表面反射的激光辐射。激光加工过程的物理参量的预测值和/或分类可从上述过程放射中得出,特别是在特征光谱范围或者波长范围中。特别是,上述过程放射可提供对加工错误的提示。

25、特别是,至少一个光谱图的产生可以包括:针对第一时间间隔产生第一光谱图和针对第二时间间隔产生第二光谱图,其中,第二时间间隔与第一时间间隔重叠和/或紧接第一时间间隔。

26、在光谱图的时间重叠的情况下,第一张光谱图可以由0ms至500ms的光谱产生,第二张光谱图可以由400ms至900ms的光谱产生。重叠取决于错误大小和处理速度,即取决于在整个光谱中形成重要特征的时间。特别是,无论光谱图是否在时间上重叠,两个或者多个产生的光谱图的时间间隔长度相同和/或具有相同数量的光谱。或者,时间间隔的长度也可以不同。

27、具体而言,所述物理参量可以包括下述中的至少一个:抗拉强度、抗压强度、导电能力、锁孔深度、焊接深度、通过激光加工过程连接的两个工件之间的间隙的间隙大小、通过激光加工过程切割的工件的切割边沿的粗糙度、通过激光加工工件的切割边沿的毛刺、通过激光加工工件的切割边沿的毛刺高度、切割前沿的陡度和通过激光加工工件的切割边沿的垂直度。所述工件的分类可以包括分类到错误种类,特别是下述中的至少一个错误:间隙、偏移、未焊透和/或漏焊(fehlende durch-und/oder einschweiβung)、错误的烧蚀、切割质量和合金质量。

28、还可以基于所述物理参量求取分类。特别是,分类可以表示工件对应的是好焊接还是坏焊接,其中,好焊接是符合预定标准的焊接结果,而坏焊接是不符合预定标准的焊接结果。

29、例如,光谱的检测可以在约100hz到100khz之间,优选具有约800hz到10khz之间,特别是约900hz到2khz之间的采样率进行。高采样率可提高光谱图的时间分辨率。

30、特别是,光谱的检测可以在约100nm至约1500nm之间、优选在约130nm至1300nm之间、特别是优选在约150nm至1050nm之间、特别是约340nm至850nm之间的波长范围中进行。激光加工过程的大部分物理值或者分类可以从上述波长范围的光谱中得出。

31、检测光谱时,光谱的检测可以以在约0.1nm至1nm之间、优选在约0.2nm至0.8nm之间、特别是优选在约0.4nm至0.6nm之间的光谱分辨率进行。光谱分辨率特别是通过探测器上的或探测器前的光谱分割得出。栅格或者其他色散光学元件的分光越强,光谱分辨率越高,前提是探测器允许这样。

32、可以实时地求取物理参量的值或者说预测值和/或分类。并且可以基于此将调节数据和/或控制数据输出到执行激光加工过程的激光加工系统。因此,所述物理特性的值和/或分类值可以用于控制激光加工过程,特别是在激光加工过程中求取相应值的情况下。例如,可以对激光加工过程进行控制,以减少当前加工结果或者后续加工结果的物理特性的求取值或者实际值与目标值之间的差。例如,如果物理特性是工件的焊接深度,而焊接深度的求取值偏离焊接深度的目标值,则可以匹配激光加工过程,以便在后续激光加工过程中减少焊接深度的求取值与当前目标值之间的差。激光加工过程的控制可以包括匹配焦点位置、激光射束的焦点直径、激光功率和/或该激光加工头的距离。

33、特别是,可以根据预测值和/或分类自动控制和/或调节激光加工过程。例如,所述物理参量的预测值可作为控制或者调节加工激光的激光功率的依据。这特别是可以防止加工错误的发生。还可以通过调节和/或控制激光加工过程来修正工件上的加工错误。此外,这种方法还能通过激光加工过程生产出具有所需物理特性的工件,从而满足非常高的质量标准。特别是,激光加工过程的条件可以根据预测值和/或分类来匹配。

34、因此,可以减少或者避免由于加工错误造成的工件废品,从开销高效和生态角度来看,这对高质量工件特别重要。此外,与已知激光加工过程生产的其他工件相比,通过优化的激光加工过程可以改善工件,也是说,根据本发明加工的工件的物理特性可以满足特别高的质量要求。例如,由于采用优化的激光加工过程,电气触点基本上无缺陷,具有特别高的使用寿命、特别好的导电性能。

35、针对工件所检测的数据、即特别是光谱图和根据光谱图求取的预测值和/或分类,也可以被记录和存储,并且例如用于保修目的为产品附在产品数据表上。这在非常高价格的工件或者必须满足高安全标准的工件的情况下特别重要。

36、经训练的神经网络可以通过迁移学习借助训练数据来匹配。特别是,该神经网络可以适应不断改变的方法条件,例如,由于一批新工件的材料分量略有不同。可通过迁移学习借助训练数据进行(再)训练的可匹配的神经网络特别灵活、可多方面使用且用户友好。

37、对激光加工过程和加工工件的要求可以是多种多样的。例如,用户可能对工件的特定物理参数非常感兴趣,因为因此能够映射他们感兴趣的工件的特定属性。

38、迁移学习可以用于再训练神经网络,例如当神经网络输出错误的预测值或者分类时。在迁移学习中,可以在为训练而专门加工的工件上创建训练数据。检测为训练目的而加工的工件的光谱并且产生光谱图,与物理参量的相应测量的值和/或专家的分类(所谓的“基准真实值(ground truth)”)一起用作神经网络的训练数据。物理参量的测量或者专家的分类是在已加工工件进行,必要时使用破坏性技术。

39、迁移学习可以用于使神经网络适应变化的状况或者变化的激光加工过程。例如,变化的状况可以是待加工工件的材料、污染程度和/或厚度不同,或者激光加工参数发生改变。在迁移学习过程中,可以向用于训练或者教授神经网络的训练数据集中添加新的示例。因此,使用为迁移学习而设置的经训练的神经网络的好处是,系统可以快速适应变化的状况,特别是变化的激光加工过程。

40、神经网络可以是cnn,其可以包含全连接的层,其可以包括lstm层(长短期记忆,“long short term memory”)和/或至少一个gru层(门控循环单元,“gated reccurentunits”)。由此能够提高神经网络的性能能力。

41、根据另一方面,公开一种用于分析激光加工过程的系统。该系统可以设置为用于实施该方法并且特别是实施该方法的实施方式。该系统包括:至少一个传感器或者说传感器单元,其优选具有传感器场,其设计为用于检测过程放射在相继的时间点处的多个光谱;和,至少一个计算单元(也称为控制器),其设置为用于基于所检测的光谱产生至少一个光谱图作为输入张量;神经网络,其设置为用于基于输入张量计算至少一个物理参量或者说特性的值或者说预测值,和/或输出物理参量或者说特性的至少一个值或者说预测值和/或物理参量或者说特性的预测值和/或该激光加工过程的分类作为输出张量。神经网络可以包含或者实现在计算单元中。替代地,该神经网络也可以在服务器或者云中提供。在这种情况下,该神经网络可以无线与计算单元连接用于数据交换。

42、用于分析激光加工过程的系统具备也适用于该方法、特别是该方法的一个或者多种实施方式的所有优点。

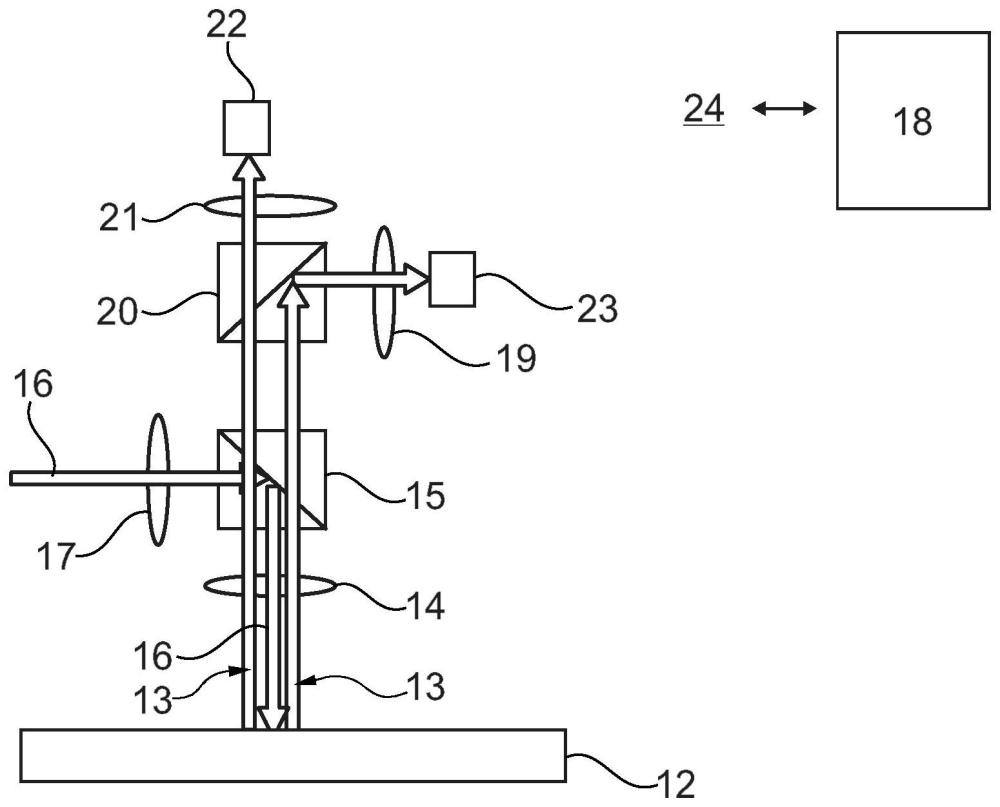

43、过程放射的光谱可以与用于执行激光加工过程的加工激光的射束路径至少部分地同轴检测。由此,系统可以特别节省空间和高效地构型。因此,光学元件可以得到高效利用,并且可以省去将要求非同轴射束路径的附加的光学元件。

44、计算单元可以设计为用于实时地确定数值和/或向执行激光加工过程的激光加工系统输出调节数据。

45、传感器或者说传感器单元可以具有至少一个光谱仪、特别是mems光谱仪。mems(微机电系统)是特别开销高效且节省空间的,并且因此易于集成到激光加工头中或者该激光加工头上。mems设备可以用于“片上”光谱仪。因此能够将这些微型光谱仪集成到激光材料加工头中。特别是,传感器或者说传感器单元可以具有两个、三个、四个、五个、六个、七个、八个、九个、十个、甚至更多的mems光谱仪。

46、计算单元可以设计为用于基于调节数据和/或控制数据对激光加工过程进行调节和/或控制。

47、这种系统可以自主地、即没用用户干预地产生高质量的工件。因此,可以修正甚至终止导致加工错误的激光加工过程,以便确保工件符合用户的个性化质量要求。特别是,可以控制和/或调节激光加工过程的不同参数,以便确保工件基本上不出现加工错误。

48、根据另一方面,借助加工激光射束来加工工件的激光加工系统包括:用于将加工激光射束入射到工件上的激光加工头;和根据本公开的用于分析激光加工过程的系统,特别是其实施方式。

49、用于加工工件的激光加工系统还具有适用于该方法的所有优点,特别是适用该方法的实施方式的优点。

- 还没有人留言评论。精彩留言会获得点赞!