微流道换热器泄漏检测方法及测量系统与流程

1.本发明涉及能源转换装备的技术领域,尤其涉及一种微流道换热器泄漏检测方法及测量系统。

背景技术:

2.换热器是能源转换系统中的重要设备,微通道扩散焊式换热器(mcd)具有紧凑度高、换热效能好的特点,是超临界二氧化碳核能转化系统、工业废热回收利用系统以及太阳能光热利用系统中的理想换热设备。

3.mcd换热器的换热流道直径小且长度长,无法设置检修口和观察窗,因而无法目视查验泄漏处。目前,常规的示漏气体法须在换热器内部和外部涂抹大量的示漏剂,在检查出漏点后需进行相应的清洗作业。

技术实现要素:

4.本发明的目的是提供一种微流道换热器泄漏检测方法及测量系统,以解决微通道换热器进行泄漏检测的操作比较麻烦的技术问题。

5.本发明的上述目的可采用下列技术方案来实现:本发明提供一种微流道换热器泄漏检测方法,应用于微流道换热器,所述微流道换热器包括:换热芯块、冷侧进口管箱、冷侧出口管箱、热侧进口管箱和热侧出口管箱,所述换热芯块包括冷侧换热板和热侧换热板,所述冷侧换热板和所述热侧换热板分别设置有换热流道,多个所述冷侧换热板和多个所述热侧换热板交替地层叠设置,所述热侧进口管箱和所述热侧出口管箱分别设置于所述换热芯块相对的两个端面,所述冷侧进口管箱和所述冷侧出口管箱分别设置于所述换热芯块相对的两个侧面;所述检测方法包括:内部泄漏检测;所述内部泄漏检测包括:封堵所述冷侧出口管箱;向所述冷侧进口管箱通入设定温压的气体;检测所述热侧进口管箱和所述热侧出口管箱是否有气体流出;通过红外热成像仪观察所述热侧进口管箱是否有漏点及其位置和所述热侧出口管箱是否有漏点及其位置。

6.在优选的实施方式中,通过漏点位置来判断泄漏类型。

7.在优选的实施方式中,根据漏点位于所述热侧换热板的换热流道,判定为所述冷侧换热板和所述热侧换热板发生击穿导致串腔。

8.在优选的实施方式中,根据漏点位于所述冷侧换热板和所述热侧换热板的焊缝,判定为所述冷侧换热板或所述热侧换热板的焊缝失效。

9.在优选的实施方式中,所述内部泄漏检测包括:将测温光纤伸入所述冷侧换热板和/或所述热侧换热板的换热流道,测量所述测温光纤沿纵向各位置的温度;根据温度判定泄漏口的位置。

10.在优选的实施方式中,将温度明显高于周围区域的位置判定为泄漏口。

11.在优选的实施方式中,所述测温光纤包括光纤和多个沿所述光纤的纵向布置于所述光纤的光栅温度传感器。

12.在优选的实施方式中,所述测温光纤包括托管,光纤可滑动地设置于所述托管中;所述内部泄漏检测包括:将所述托管伸入所述热侧进口管箱或所述热侧出口管箱。

13.在优选的实施方式中,所述托管设置有沿纵向贯通的槽口。

14.在优选的实施方式中,所述检测方法包括:外部泄漏检测;所述外部泄漏检测在所述内部泄漏检测之前实施,所述外部泄漏检测包括:封堵所述冷侧出口管箱、所述热侧进口管箱和所述热侧出口管箱;向所述冷侧进口管箱通入设定温压的气体;通过红外热成像仪观察所述微流道换热器,温度明显高于周围区域的位置判定为所述微流道换热器的外部泄漏处。

15.本发明提供一种测量系统,应用于上述的微流道换热器泄漏检测方法,所述测量系统包括:红外热成像仪和测温光纤,所述测温光纤能够伸入所述冷侧换热板和/或所述热侧换热板的换热流道中。

16.在优选的实施方式中,所述测温光纤包括光纤和多个沿所述光纤的纵向布置于所述光纤的光栅温度传感器。

17.本发明的特点及优点是:利用泄漏位置的红外特征,通过红外热成像仪可快速确定内部泄漏换热流道所处位置,该微流道换热器泄漏检测方法具有操作简便、无需破坏换热器管箱结构及无需涂抹示漏剂的优点。

附图说明

18.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

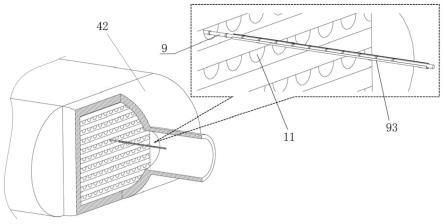

19.图1为微流道换热器的结构示意图;图2为微流道换热器的爆炸图;图3为微流道换热器发生泄漏的一种情况的示意图;图4为微流道换热器发生泄漏的又一种情况的示意图;图5为本发明提供的微流道换热器泄漏检测方法中外部泄漏检测的示意图;图6为本发明提供的微流道换热器泄漏检测方法中使用红外热成像仪进行内部泄漏检测的示意图;图7为图6所示内部泄漏检测的成像画面的示意图;图8为本发明提供的微流道换热器泄漏检测方法中使用测温光纤进行内部泄漏检测的局部剖视图;图9为本发明提供的微流道换热器泄漏检测方法中使用测温光纤进行内部泄漏检测的操作示意及其局部放大图;图10为本发明提供的微流道换热器泄漏检测方法中测温光纤的结构示意图;图11为本发明提供的微流道换热器泄漏检测方法的示意图。

20.附图标号说明:10、换热芯块;11、换热流道;

211、上盖板;212、下盖板;22、冷侧换热板;23、热侧换热板;31、冷侧进口管箱;32、冷侧出口管箱;41、热侧进口管箱;42、热侧出口管箱;5、热侧端面;61、第一类泄漏路径;62、第二类泄漏路径;63、第三类泄漏路径;64、第四类泄漏路径;71、泄漏处;72、泄漏口;8、红外热成像仪;81、成像仪探头;9、测温光纤;91、光纤;92、光栅温度传感器;93、托管;94、槽口。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.发明人对微流道换热器的结构及其泄漏情况进行了研究。如图1和图2所示,微流道换热器包括:换热芯块10、冷侧进口管箱31、冷侧出口管箱32、热侧进口管箱41和热侧出口管箱42,换热芯块10包括冷侧换热板22和热侧换热板23,冷侧换热板22和热侧换热板23分别设置有换热流道11,多个冷侧换热板22和多个热侧换热板23交替地层叠设置,热侧进口管箱41和热侧出口管箱42分别设置于换热芯块10相对的两个端面,冷侧进口管箱31和冷侧出口管箱32分别设置于换热芯块10相对的两个侧面。

23.冷侧进口管箱31、冷侧出口管箱32和冷侧换热板22中的换热流道11构成冷侧流道,采用侧面进出口方式,并在进出口区域垂直转向。热侧进口管箱41、热侧出口管箱42和热侧换热板23中的换热流道11构成热侧流道,采用直进直出方式。换热芯块10还包括上盖板211和下盖板212。根据所需的换热面积、工艺限制等因素相应调整换热板长度、宽度和数量。换热芯块10可以由先进微通道成形技术和扩散焊技术加工而成,通过堆叠后由扩散焊接形成紧密连接的多孔结构芯块。

24.微通道换热器多运行于高温高压环境下,一部分微通道换热器内运行腐蚀性、放射性工质。泄漏问题,对于微通道换热器乃至整个系统的安全稳定运行影响比较大。微通道换热器的泄漏问题主要因制造缺陷、运行中结构失效等因素而导致。

25.发明人对泄漏情况作了进一步研究后,将微通道换热器的主要泄漏情况分为四类:第一类,通过换热板边缘焊缝泄漏至外界环境,请参照图3,图3示出了第一类泄漏路径61;第二类,冷侧换热板22及热侧换热板23击穿导致的冷侧流道与热侧流道发生串腔,请参照图3,图3示出了第二类泄漏路径62;第三类,换热流道11间“肋部”焊缝失效导致的同一层流道之间发生的串腔,请参照图3,图3示出了第三类泄漏路径63;第四类,侧换热板及热侧换热板23的边缘焊缝失效,导致的冷/热侧流体泄漏至热/冷侧管箱内,请参照图4,图4示出了第四类泄漏路径64。

26.第一类、第二类和第四类泄漏将导致换热流道11内工质泄漏至外部环境或另一侧流道回路,对微通道换热器安全运行威胁比较大,应第一时间进行泄漏检测和漏点封堵。第三类泄漏由于同层流道之间压力相等,发生概率极小,且发生后对微通道换热器安全运行产生的影响也很小,通常可忽略第三类泄漏。

27.方案一本发明提供了一种微流道换热器泄漏检测方法,应用于微流道换热器,该检测方法包括:步骤s10,内部泄漏检测;内部泄漏检测包括:封堵冷侧出口管箱32;向冷侧进口管箱31通入设定温压的气体;检测热侧进口管箱41和热侧出口管箱42是否有气体流出;通过红外热成像仪8观察热侧进口管箱41是否有漏点及其位置和热侧出口管箱42是否有漏点及其位置。利用泄漏位置的红外特征,通过红外热成像仪8可快速确定内部泄漏换热流道11所处位置,该微流道换热器泄漏检测方法具有操作简便、无需破坏换热器管箱结构、无需涂抹示漏剂的优点。

28.具体地,检测开始前,采用盲板或盲垫封堵冷侧出口管箱32,通过冷侧进口管箱31向微通道换热器内部通入具有设定温压的气体,此时冷侧流道与热侧流道若发生泄漏,则泄漏气体将从热侧出口管箱42和热侧进口管箱41喷出。

29.如图6所示,将红外热成像仪8的成像仪探头81伸入热侧出口管箱42内部,通过成像仪探头81观察换热芯块10的热侧端面5查找漏点。由图7所示,未发生泄漏的热侧流道内充满了常温的空气,在冷侧流道具有一定温度的气体对其进行加热后,热侧流道内空气温度略有上升,但仍然低于冷侧流道和金属部分的温度,因而在红外热成像仪8中显示出较低温度的蓝紫色分布,而泄漏处71由于高温气体的排出导致红外特征明显,因此可识别出泄漏位置。

30.设定温压的气体可以为空气或二氧化碳气体。可通过调整成像仪探头81的观察角度避免换热流道11内壁面的红外特征干扰检测。

31.进一步地,通过漏点位置来判断泄漏类型。根据漏点位于热侧换热板23的换热流道11,判定为冷侧换热板22和热侧换热板23发生击穿导致串腔。根据漏点位于冷侧换热板22和热侧换热板23的焊缝,判定为冷侧换热板22或热侧换热板23的焊缝失效。具体地,若漏点处为换热流道11出口,则可判断发生了第二类泄漏,冷侧换热板22和热侧换热板23发生了击穿;若漏点处为冷侧换热板22和热侧换热板23之间的焊缝,则可判断发生了第四类泄漏,冷侧换热板22和热侧换热板23间焊缝失效。

32.发生第二类泄漏时,为了探知换热流道11内具体泄漏位置,发明人作了进一步的改进:如图8和图9所示,将测温光纤9伸入冷侧换热板22和/或热侧换热板23的换热流道11,测量测温光纤9沿纵向各位置的温度;根据温度判定泄漏口72的位置。通过测温光纤9伸入换热流道11内部来检测漏点位置,利用泄漏位置温度较高的特点来判定泄漏口72。内部泄漏检测还包括:将温度明显高于周围区域的位置判定为泄漏口72。

33.在一实施方式中,测温光纤9包括光纤91和多个沿光纤91的纵向布置于光纤91的光栅温度传感器92。各个光栅温度传感器92相当于在光纤91内部形成多个反射镜,而光栅温度传感器92的反射特性将随着该处所受的温度、应力的影响而发生改变,因此就能够针对特定波长光进行反射,这种反射能够被解调仪接收,从而可测量光纤91不同位置所处环境的温度。具体地,将测温光纤9伸入换热流道11内,测量光纤91沿长度方向各个位置的温

度,若某一处温度明显高于其他位置,则可判断为泄漏口72的位置。

34.发生第四类泄漏时,可判断是由于该处另一侧的冷侧流道或热侧流道最外缘焊缝失效所致,可直接采取封堵措施,也可以通过测温光纤9伸入相应流道查找泄漏位置。

35.测温光纤9外径较小,约0.5mm,能够伸入换热流道11内部进行探查。光栅温度传感器92包括反射光栅、透射光栅的等各类可感知并反馈温度信息的光栅中的一个或多个的组合。优选地,该检测方法所应用的微通道换热器的换热流道11直径大于1mm。

36.进一步地,测温光纤9还包括托管93,光纤91可滑动地设置于托管93中;内部泄漏检测包括:将托管93伸入热侧进口管箱41或热侧出口管箱42。托管93起到引导作用,继续推动测温光钎可使其伸入换热流道11内部进行检测,有利于提高检测结果的准确度。托管93可以采用硬质材料制作,可以为金属或树脂。如图10所示,托管93设置有沿纵向贯通的槽口94,优选地,槽口94的宽度小于测温光纤9的直径,有利于测温光纤9在托管93内滑动。

37.在一实施方式中,该检测方法包括:步骤s20,外部泄漏检测;如图5和图11所示,外部泄漏检测在内部泄漏检测之前实施,外部泄漏检测包括:封堵冷侧出口管箱32、热侧进口管箱41和热侧出口管箱42;向冷侧进口管箱31通入设定温压的气体;通过红外热成像仪8观察微流道换热器,温度明显高于周围区域的位置判定为微流道换热器的外部泄漏处71。利用泄漏位置的红外特征,通过红外热成像仪8可快速检测出微通道换热器外部漏点。当初步判断微通道换热器发生泄漏时,先进行外部泄漏检测以判断是否发生了外部泄漏,有利于提高检测效率。

38.具体地,采用盲板或盲垫封堵冷侧出口管箱32、热侧进口管箱41和热侧出口管箱42,仅通过冷侧进口管箱31向微通道换热器内部通入具有设定温压的气体;之后利用红外热成像仪8观察微通道换热器,如图5所示,由于泄漏处71气体温度较环境温度高,因此在热成像仪显示画面中泄漏处71更加偏向于红橙色分布,而环境温度远低于气体和换热器本体的温度,因此呈现偏向于蓝紫色分布,由于红外特征的差异,可快速识别出泄漏位置。通过外部泄漏检测排除外部泄漏的情况后,可进行内部泄漏检测。进一步地,外部泄漏检测中,泄漏处71喷射流动的气体形成的涡流也有助于利用动静差异识别泄漏处71。

39.该微流道换热器泄漏检测方法利用泄漏位置较为明显的红外特征,通过红外热成像仪8可快速检测出微通道换热器外部漏点,确定内部泄漏所处位置;利用泄漏位置温度较高,将测温光纤9伸入换热流道11内部即可检测漏点具体位置。该微流道换热器泄漏检测方法具有可实现性高、操作简便、可快速检测漏点、无需破坏换热器管箱结构、无需涂抹示漏剂的优点。

40.方案二本发明提供了一种测量系统,应用于上述的微流道换热器泄漏检测方法,该测量系统包括:红外热成像仪8和测温光纤9,测温光纤9能够伸入冷侧换热板22和/或热侧换热板23的换热流道11中。封堵微通道换热器冷侧出口管箱32和热侧出口管箱42,在一侧进口管箱通入具有一定温度的气体,利用泄漏处71与周围背景红外特征的差异,通过红外热成像仪8探测泄漏点;通过测温光纤9对泄漏点高温气体的感知,检查出微流道内部的泄漏点。

41.进一步地,测温光纤9包括光纤91和多个沿光纤91的纵向布置于光纤91的光栅温度传感器92。

42.红外热成像仪8可以包括各类可分辨泄漏处71红外特征的热成像设备。红外热成

像仪8的成像仪探头81能够伸入微通道换热器的冷侧进口管箱31、冷侧出口管箱32、热侧进口管箱41和热侧出口管箱42中的至少一个,且能够伸入和取出。

43.以上所述仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1