本发明涉及船舶推进轴系推力测量,尤其是一种船舶轴系推力测量系统及热变形消除方法。

背景技术:

1、对于船舶推进轴系,高精度测量推力可为轴系运行状态评估提供数据支撑。然而对于绝大多数转子,其工作环境温度常处于动态变化中,温度变化将引起转子轴向变形,与推力产生的轴向变形混叠在一起。因此如果不剔除温度变形干扰,将导致推力测量不准确。

2、在测量船舶推进轴系推力时,常通过监测轴系轴向位移或轴向应变来测量推力。然而,轮机舱中环境温度变化亦将引起轴系轴向变形与应变。而且在很多情况下,温度引起的形变甚至超过推力形变,因此如果不消除这些温度变形干扰,将严重影响推力测量精度。

3、目前,船舶螺旋桨推力测量时,常常由于环境温度变化导致推力测量误差过大。现有技术中存在热补偿方法进行消除热变形影响,例如:

4、专利号为cn114660992a,专利名称为机床热误差补偿方法、装置、计算机设备、系统和机床,具体公开了实时获取机床主轴连接机构中各组成部件的第一温度,以及机床执行机构的第二温度;基于预设的热误差计算模型,根据所述第一温度和所述第二温度确定所述机床执行机构的综合热误差;所述综合热误差包括由所述机床主轴连接结构的热变形引起的第一热误差,以及由所述机床执行机构的热变形引起的第二热误差;根据所述综合热误差,向驱动机构反馈热误差补偿量;所述热误差补偿量用于指示所述驱动机构进行对应的热误差补偿。

5、专利号为cn114895627a,专利名称为一种分区域机床热误差补偿方法,具体公开了以下步骤:一、在机床工作台上选取多个位置点,将工作台划分为多个区域,并记录各位置点的二维坐标;二、在机床上选取多个温度测量点,定期同时测量各位置点的热误差变量数据和各温度测量点的温度变量数据;三、分别针对每个位置点选取温度测量点作为对应的温度敏感点,并建立热误差预测模型;四、根据机床主轴位置,判断主轴所属区域;五、调用主轴所属区域包含的各位置点的热误差预测模型,根据实时测量的温度敏感点的温度变量数据,对各个位置点的主轴热误差进行预测,并将各位置点的热误差预测数据取平均值,对该区域的热误差进行预测和补偿;六、当机床主轴位置发生变化时,重复步骤五和步骤六,直至热误差补偿结束。

6、专利号为cn113297761a,专利名称为一种数控机床热变形测试补偿方法,具体公开了以下步骤:s1、建立机床初始的三维模型;s2、启动至少一个的第一感应器组和第二感应器组实时监测机床的数据场;s3、控制终端实时接收到所监测的数据场,并建立实时的三维模型;s4、对比初始的三维模型与实时的三维模型,确定热变形的实时量;s5、进行有限元分析验证,利用ansys软件进行仿真分析,判断实时监测数据与预测数据的偏差是否满足要求;s6、控制热补偿控制装置,实现机床的热变形补偿。本发明的技术方案够较真实地反映机床热变形的实际情况,减少监控感应器的数量,降低了成本以及提高补偿精度和稳定性。

7、但是因为船舶轴系受热传递速度差异以及测量装置复杂几何影响,测量装置以及转轴上温度分布不均匀,且均滞后于环境温度,因此采用温度补偿时难以恰当的选取温度补偿基准,导致难以有效消除热变形影响。

技术实现思路

1、为了解决现有技术中船舶螺旋桨推力测量受环境温度变化影响较大,采用单纯的热补偿方法无法到达准确测量的问题,因此本发明提供了一种船舶轴系推力测量系统及热变形消除方法。

2、本发明的技术方案为:一种船舶轴系推力测量系统,包括:

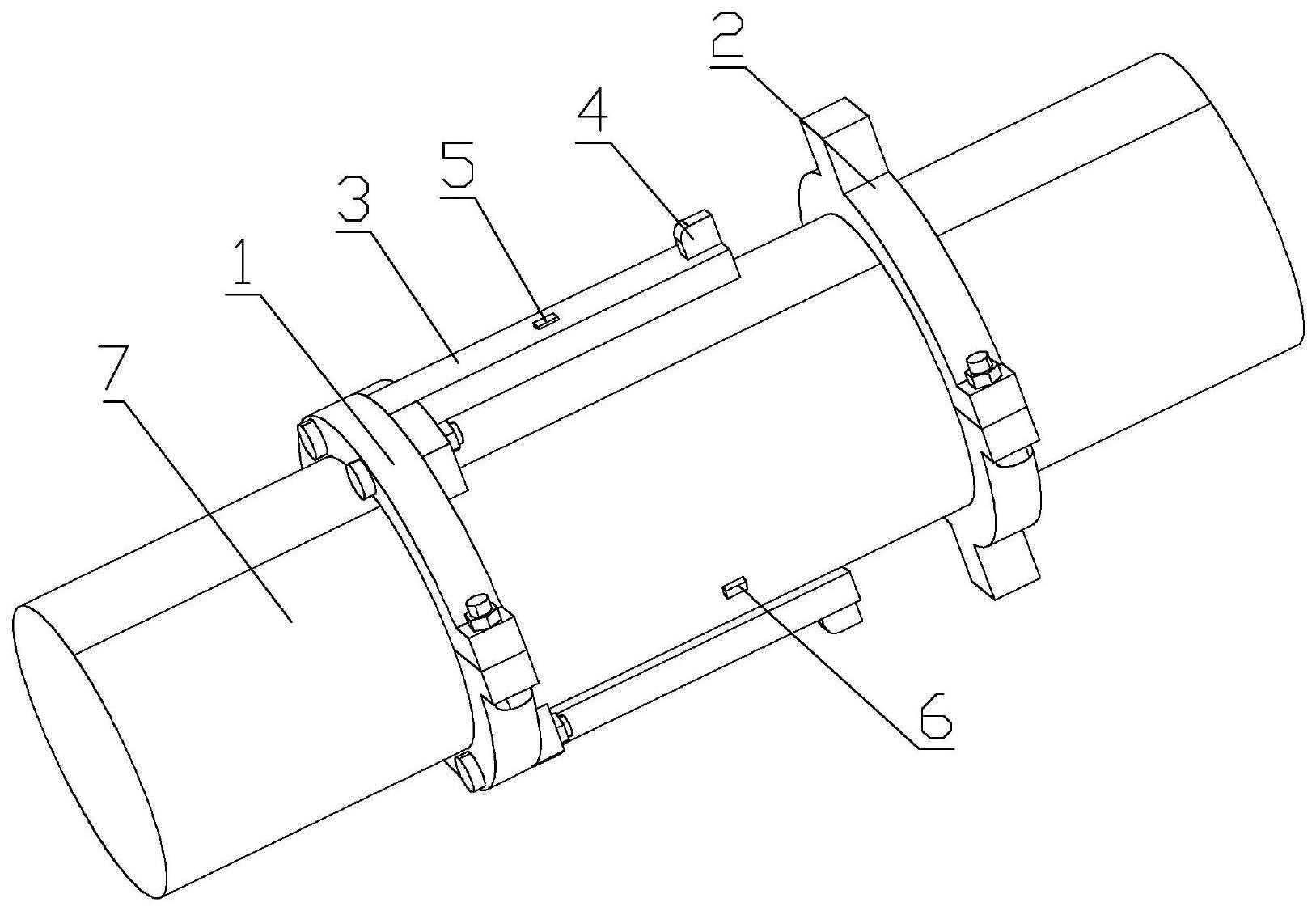

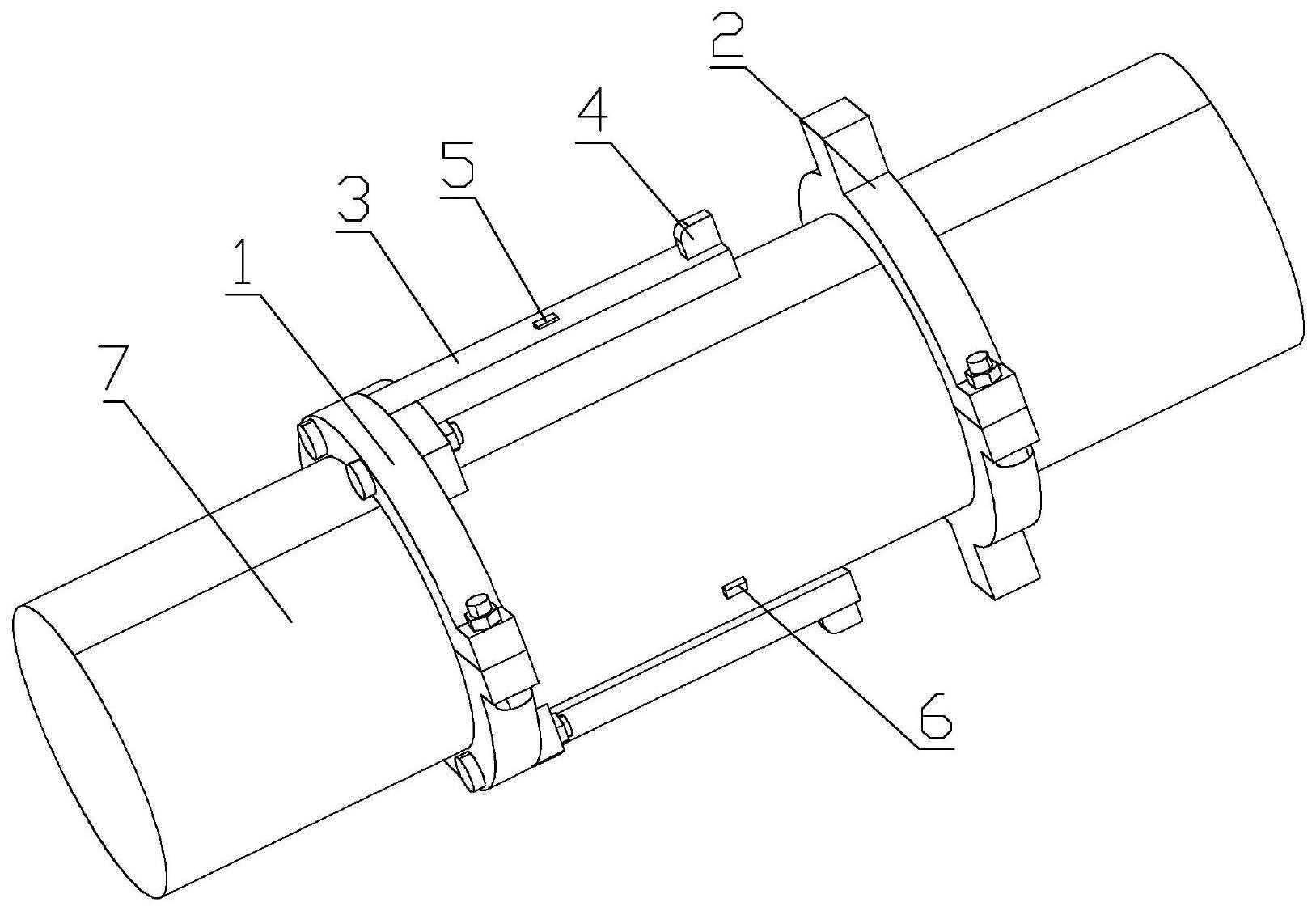

3、测量装置,测量装置包括固定安装在螺旋桨转轴上的第一固定环与第二固定环,第一固定环上固定设置有至少一个测量臂,测量臂位于第一固定环与第二固定环之间,测量臂上设置有激光位移传感器与第一温度传感器;

4、滑环,滑环固定在螺旋桨转轴上,用于对激光位移传感器与温度传感器提供工作电压,并将位移信号与温度信号传递给数据采集系统;

5、数据采集系统,数据采集系统将测试数据传递给测试电脑;

6、测试电脑,测试电脑对相关数据进行分析,并通过建立的推力与两个固定环间纵向位移函数关系对数据进行处理得出轴系推力。

7、优选地,测量臂的数量为2个,并且关于螺旋桨转轴中心线对称设置。

8、优选地,推力与两个固定环间纵向位移函数为:

9、

10、其中ft为轴系推力,e为轴段弹性模量;a为轴段截面积;l为第一固定环与第二固定环相对面之间的距离;为纵向平均位移,d1和d2分别为两个激光位移传感器测量的纵向位移;df为纯推力产生的位移;dδt为温度变化引起的纵向位移;δti为轴系-测量装置不同部位的温升;ki为比例系数;n为选取的温度监测点个数。

11、优选地,温度变化引起的纵向位移dδt为dδt=k1·δts-k2·δtb,其中k1=αs·ls,k2=αb·lb,δts为螺旋桨转轴温升,由第一温度传感器获取;δtb为测量臂温升,由,设置于螺旋桨转轴上的第二温度传感器获取;αs为螺旋桨转轴的热膨胀系数;αb为测量臂的热膨胀系数;ls为两固定环端面等效距离;lb为测量臂等效长度。

12、优选地,轴系推力在温度影响下公式为:

13、

14、一种船舶轴系推力测量的热变形消除方法,包括以下步骤:

15、step1、在螺旋桨转轴上选取测点位置,然后测量选定测点处的轴段直径;

16、step2、根据轴段直径加工测量装置,并安装在螺旋桨转轴上;

17、step3、选取局部轴段-测量装置,建立其热-力分析有限元模型,利用瞬态分析法分析环境温度变化后轴段-测量装置温度随时间变化规律,在测量臂中部、转轴中部选取两个点,保存其温度数据;

18、step4、将计算的温度场数据作为结构变形分析的载荷,利用瞬态分析法分析轴段-测量装置变形随时间变化规律;在第一固定环右端面、测量臂右端面及第二固定环左端面选取三个点,保存其纵向变形数据;

19、step5、记转轴中部测点温升为δts、测量臂中部测点温升为δtb、第一固定环右端面位移为ds1、第二固定环左端面位移为ds2、测量臂右端面位移为db1,则有如下关系式:

20、αs·ls·δts=ds1-ds2

21、αb·lb·δtb=ds1-db1

22、αs·ls·δts-αb·lb·δtb=db1-ds2;

23、第一式代表转轴热变形;第二式代表测量臂相对于第一固定环的热变形;第三式表示测量臂前端与第二固定环间热变形,该变形直接反映在激光测量信号中,ls与lb分别代表两固定环端面等效距离及测量臂等效长度。

24、step6、由于测量装置的复杂几何形状,ls并非两固定环间距离,lb也并非测量臂长度,需要通过仿真数据拟合。将step5中的公式写成矩阵形式:

25、

26、式中,o为零矩阵。step3中为瞬态计算时,一共计算了n个时间步,因此上式表示未知量数为2,方程数为3n的方程组,可采用伪逆法求解:

27、

28、式中,

29、step7、按step6中求得等效长度ls与lb后,结合推力与两个固定环间纵向位移函数关系式,可得推力为:

30、

31、优选地,step1中测试点选在推力轴承附近靠螺旋桨侧。

32、优选地,所述step5中新增多个温度检测点,包括第一固定环与第二固定环中的一个或多个,并进行step5~step7步骤。

33、与现有技术相比,本发明具有如下有益效果:

34、本发明通过建立局部轴系-测量装置的热-力耦合有限元模型,仿真研究局部轴系-测量装置温度场分布及变形规律,在转轴上和测量装置上分别选取多个温度补偿基准点,利用伪逆矩阵拟合这些温度基准点与测量装置变形间函数关系,从而高精度消除热变形影响。