一种航空轴承球形滚动体碗形超声阵列检测方法

本发明属于工业无损检测,特别提供一种航空轴承球形滚动体碗形超声阵列检测方法。

背景技术:

1、航空轴承由套圈、保持架和滚动体三个主要部分组成,在高速高温的苛刻环境下运行,对其质量提出了非常严格的要求。

2、对于滚动体内部缺陷的缺陷检测,一般在棒材阶段采用超声波的方法进行。采用纵波直入射的方式实施检测,主要关注的是沿棒材轴向延伸的冶金缺陷,对于其它方向缺陷的检出率比较低。加工成滚动体后,可能会残留在滚动体的内部。而在球形滚动体时机,目前只能实施磁粉或涡流的检测方法,主要是检测表面和近表面缺陷,无法对多方向的内部缺陷作全面的检测。因此,做为航空轴承核心部件的滚动体,内部区域并未实施检测控制,给轴承的安全运行造成了安全隐患。

3、为进一步提高航空轴承的运行可靠性和服役时间,急需研究建立滚动体内部缺陷高精度无损检测方法。

技术实现思路

1、本发明目的是提供一种具有可操作性的,能够保证航空轴承的运行可靠性,延长其服役时间的主要针对航空轴承球形滚动体碗形超声阵列检测的滚动体内部缺陷高精度无损检测方法。

2、本发明重点涉及一种航空轴承球形滚动体碗形超声阵列检测方法,其使用专门的航空轴承球形滚动体碗形超声阵列检测系统。

3、本发明所述航空轴承球形滚动体碗形超声阵列检测方法的技术关键是:其步骤和内容依次如下:步骤一:选择探头和确定声场参数;步骤二:确定检测灵敏度参数;步骤三:确定滚动体空间检测的位置;步骤四:规划滚动体运动路径;步骤五:检测实施与结果判定;其中:

4、步骤一:选择探头和确定声场参数的具体要求是:

5、①碗形超声阵列检测系统所使用的探头依据滚动体的内部质量控制要求来设计选择;

6、②滚动体轴承平底孔试块是带有轴向平底孔的轴承滚动体试块,其采用与待检测的滚动体规格相同、材料相同和工艺相同的滚动体制作;

7、③探头为外壳材料为不锈钢,直径为16mm的点聚焦探头;

8、探头的声场参数包括晶片频率、晶片直径、水中焦距和工艺水距这4个主要指标;

9、④采用滚动体轴承平底孔试块和滚动体周向横孔试块实验确定最佳工艺水距;

10、滚动体周向横孔试块是带有周向横孔的滚动体试块,其采用与待检测的滚动体相同规格、相同材料和相同工艺的滚动体加工制作;

11、步骤二:确定检测灵敏度参数的具体要求如下:

12、①检测灵敏度参数包括脉冲发射器/接收器参数设置、闸门参数设置、tcg参数设置;

13、②将阵列探头组(1.2)的探头分别连接至超声发射接收单元(4),超声发射与接收单元(4)设置为顺次激发模式;

14、③将阵列探头组(1.2)中的探头放到转轴探头位置,且位于最佳水距位置,测量获得每个探头对应每个通道的检测灵敏度参数;

15、④利用1个无缺陷同规格的滚动体试样完成发射器/接收器参数和闸门参数的设置;

16、⑤发射器/接收器参数按如下原则设置:其一,为使仪器和探头获得最佳的组合性能,全波波形处理方式;其二,显示范围应包括整个滚动体直径;其三,闸门高度设置为80%;

17、⑥利用滚动体轴向平底孔试块组完成tcg参数的设置,并实测获得阵列探头灵敏度参数;

18、⑦针对某一规格滚动体,对应存储检测灵敏度参数,供检测时调用;

19、步骤三:确定滚动体空间检测位置

20、①使阵列探头组(1.2)中的每个探头到达滚动体表面的距离保持一致;

21、②采用碗形阵列中心垂直度定位夹具套装和碗形阵列球心定位夹具套装,实现滚动体在探头碗中的精准定位;首先采用垂直度定位夹具套装进行垂直度调节,然后采用球心定位夹具套装进行球心定位调节;

22、③碗形阵列中心垂直度定位夹具套装主要包括中心垂直度定位夹具、垂直度探针和中空垂直度圆柱体组成;

23、步骤四:规划滚动体运动路径的具体要求是:

24、①按照机器人拾取机机构带动滚动体停留的位置,采用示教器设置停留路径点和停留时间;停留点包括滚动体拾取点、转轴探头检测点、碗形阵列探头空间检测位置点、合格位停靠点、不合格位停靠点;

25、②滚动体拾取点用于将待检滚动体提供给机器人拾取机构;转轴探头(1-1号探头)检测点用于完成南北极方向声束的覆盖;碗形阵列探头空间检测点用于完成滚动体的全声束覆盖;合格位停靠点用于接收无缺陷的滚动体;不合格位停靠点用于接收有缺陷的滚动体;

26、③5个停留路径点之间行走路径采用不发生碰撞的最短路径;

27、④生成并保存路径文件;

28、步骤五:检测实施与结果评定的要求是:

29、①滚动体准备:被检测滚动体在精磨后实施检测;

30、②耦合水配置:采用去离子水作为耦合水;保证耦合水保持纯净无异物;

31、③系统连接与确认;

32、④系统硬件开启;

33、⑤系统软件开启;

34、⑥动态灵敏度核验;

35、⑦检测执行;

36、⑧结果判定:处于合格位的滚动体判断为合格;处于不合格位的滚动体判断为不合格。

37、本发明所述航空轴承球形滚动体碗形超声阵列检测方法,优选要求保护的技术是内容是:

38、在所述航空轴承球形滚动体碗形超声阵列检测方法的步骤一中还分别满足下述要求之一或其组合:

39、步骤一:选择探头和确定声场参数的具体要求是:

40、①碗形超声阵列检测系统所使用的探头依据滚动体的内部质量控制要求来设计选择的具体要求是:轴向平底孔试块中的平底孔直径表征质量控制要求;孔径主要用于模拟可能出现缺陷的尺寸,越小,表示检出缺陷的尺寸越小,质量控制越严格;按照的取值大小,分为4个质量控制等级,值分别为0.4mm、0.8mm、1.2mm和2.0mm;

41、②滚动体轴承平底孔试块是带有轴向平底孔的轴承滚动体试块,其采用与待检测的滚动体规格相同、材料相同和工艺相同的滚动体制作;具体要求是:每一种规格的滚动体需要至少1组带有轴向平底孔的滚动体试块,每1组包括3个,每个分别制作不同埋深的平底孔:在滚动体的直径为d的基础上,3个试块的平底孔埋深分别为0.25d、0.5d和0.75d;依据不同的质量控制要求,平底孔直径为以下几种之一:0.4mm、0.8mm、1.2mm、2.0mm;

42、③探头为点聚焦探头;

43、晶片频率与缺陷检出能力有直接关系,频率越高可检出的缺陷尺寸越小,为达到0.4mm平底孔的检测能力,采用晶片频率10mhz,晶片直径为12.7mm,水中焦距为120mm±10mm的长焦探头;

44、④采用滚动体轴承平底孔试块和滚动体周向横孔试块实验确定最佳工艺水距;轴向平底孔试块包括3个不同深度的平底孔,用于模拟球形滚动体不同深度的缺陷,如果3个平底孔都能够可靠发现,说明探头纵向声场能够在轴向覆盖整个滚动体,证明水距范围是合理的;滚动体周向横孔试块包括3个在圆周方向分布的横通孔,用于模拟滚动体不同圆周位置的缺陷,如果3个横孔缺陷都能够可靠发现,说明探头周向声场能够在周向向覆盖整个滚动体,证明水距范围是合理的;最佳水距值就是既能良好发现轴向的3个平底孔缺陷,又能良好发现周向的3个横孔缺陷的位置;

45、滚动体周向横孔试块是带有周向横孔的滚动体试块,其采用与待检测的滚动体相同规格、相同材料和相同工艺的滚动体加工制作;

46、同一种规格的滚动体需要1组轴向横孔试块,1组轴向横孔试块包括3个试块,每个试块上分别设置有位于不同圆周位置的横通孔:在滚动体直径为d时,第1个试块(c-0)上的横通孔的埋深为3mm,位于中心位置;第2个试块(c-l)上的横通孔与第1个试块横通孔处于同一纬度位置,且向左侧偏移πd/30mm;第3个试块(c-r)上的横通孔与第1个试块(c-0)上的横通孔处于同一纬度位置,且向右侧偏移πd/30mm;

47、⑤最佳工艺水距的实施方法为:

48、首先将滚动体轴向平底孔试块置于转轴探头(1-1号探头)上方,使平底孔置于探头声束轴线上;改变工艺水距,依次测量获得3个平底孔的信噪比和回波高度差值;所获得的工艺水距应使3平底孔的信噪比均应大于12db,回波高度最大差值应在12db范围内;实验获得纵向声场声场覆盖工艺水距范围;水距即水中探头前沿到滚道弧面的距离;

49、采用滚动体近表面周向横孔试块,在满足纵向声场覆盖的水距范围内,进一步确定满足周向声场覆盖的水距范围,获得最佳水距范围;

50、将滚动体周向平底孔试块置于转轴探头(1-1号探头)上方,将c-0试块的横孔调至声束轴线上,调节水距,在同一声束位置依次获得,c-l和c-r的横孔回波高度和信噪比;所获得的工艺水距应是三个横孔回波高度最大差值应在6db范围内,信噪比应在12db范围内;最终获得最优水距范围,推荐的水距范围为60-70mm;

51、滚动体直径≤30mm时,使用晶片频率10mhz,晶片直径12.7mm且水中焦距120mm的长焦探头,工艺水距为65mm。

52、在所述航空轴承球形滚动体碗形超声阵列检测方法的步骤二中还分别满足下述要求之一或其组合:

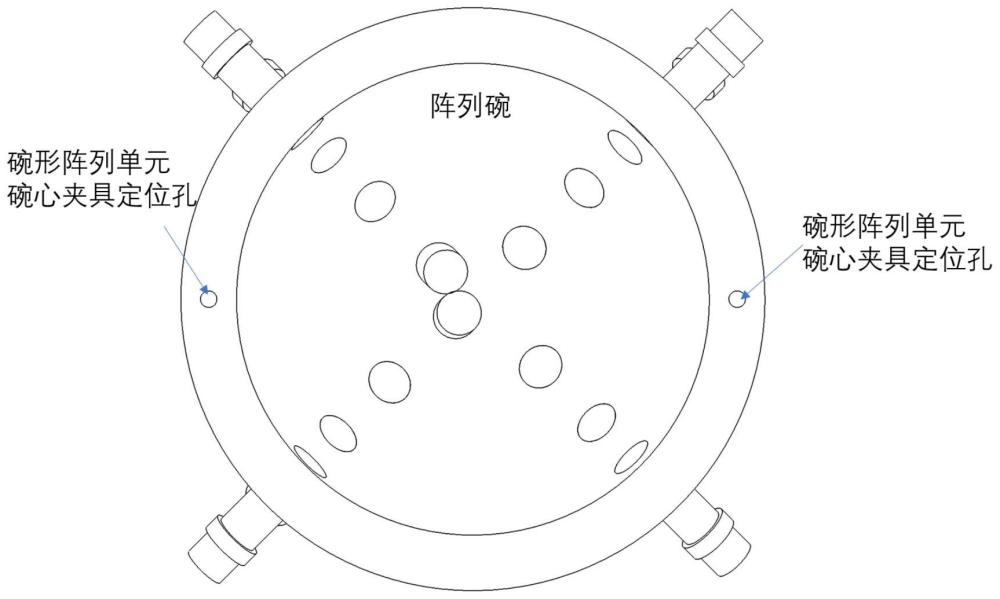

53、①阵列探头组1.2由16个探头组成,按照阵列碗1.1的布置位置分别编号,编号为1-1、1-2…4-4;将16个探头分别连接至超声发射接收单元4对应的16个通道,超声发射与接收单元4设置为顺次激发模式,在其显示器屏幕上能够顺次显示16个a扫描信号;

54、②将阵列探头组1.2中的16个探头按照序号依次放到转轴探头位置,且位于最佳水距位置,以便于测量获得每个探头对应每个通道的检测灵敏度参数;

55、③发射器/接收器参数按如下原则设置:其一,为使仪器和探头获得最佳的组合性能,中心频率设置为10mhz,激发电压为115v,全波波形处理方式;其二,显示范围应包括整个滚动体直径,滚动体界面回波位于时间轴1/10处,滚动体底面回波位于时间轴9/10处;其三,闸门高度设置为80%,闸门宽度至少应覆盖3个不同深度的平底孔,在信噪比满足要求的前提下尽可能靠近滚动体界面波右侧和滚动体底波左侧;

56、④利用滚动体轴向平底孔试块组完成tcg参数的设置,并实测获得阵列探头灵敏度参数;平底孔的基准波高设置为80%;

57、⑤针对某一规格滚动体,对应存储检测灵敏度参数,供检测时调用。

58、在所述航空轴承球形滚动体碗形超声阵列检测方法的步骤三即确定滚动体空间检测位置这一步骤中还分别满足下述要求之一或其组合:

59、①碗形阵列中心垂直度定位夹具套装由三个零件组成:轴状零件为垂直度探针;管状零件为中空垂直度圆柱体,其管状内腔是通孔即孔b;还有一个零件是中心垂直度定位夹具,其中央处设置有通孔即孔a,在远离孔a处还设置有轴向平行于孔a轴线的碗心定位孔;垂直度探针的中段穿过孔a,垂直度探针的上部布置在孔b中;

60、垂直度探针的直径为长度为40mm,表面光洁度为ra1.6;中心垂直度定位夹具的内孔即孔a直径为内孔高度为15mm,内孔表面光洁度为ra1.6;中空垂直度圆柱体的内孔即孔b直径为高度为15mm;

61、②采用碗形阵列中心垂直度定位夹具套装确定滚动体垂直方向的坐标的方法依次要求如下:

62、其一,将中心垂直度定位夹具夹具的两个定位孔与碗形阵列单元的两个碗心定位孔对齐安装;

63、其二,磁性拾取机构3.2c拾取中空圆柱体,保证中空圆柱体位于拾取机构的中心位置;

64、其三,采用手动示教方式调整中空垂直度圆柱体的位置,目视使孔a和孔b处于同一轴线上;

65、其四,采用垂直度探针试探性自下而上从孔a内腔穿出,同时利用示教器微调中空圆柱体的位置,直到探针无卡顿顺利同时穿过孔a和孔b的内腔。记录保存此时的坐标值,完成垂直度坐标的调节;

66、③碗形阵列球心定位夹具套装包括碗形阵列圆心定位夹具、磁性柱体和滚动体组成;

67、碗形阵列圆心定位夹具中间设置有直径为d的柱状空腔,柱状空腔上部开口直径即孔1与空腔横截面直径d相等,柱状空腔下部对应柱状空腔轴线处同轴设置有直径明显小于孔1直径d的孔2;磁性柱体能够装入孔2中,其上方贴近滚动体即碗形阵列球心的表面布置;

68、碗形阵列圆心定位夹具的内孔即直径为d的孔1尺寸为d+0.05mm(d为滚动体直径,孔2的直径为表面光洁度为ra1.6。磁性柱体的直径为高度为20mm;

69、④依据夹具的基准定位面和测量基准面的距离h2、滚动体直径d、碗形阵列球形的理论位置h3、磁性柱体的长度20,当滚动体球心处于碗形阵列球心位置时,通过计算能够唯一确定h1的数值;

70、⑤采用碗形阵列圆心定位夹具套装确定滚动体最终空间检测点坐标的方法要求依次为:其一,将碗形阵列定位夹具将夹具的两个定位孔与碗形阵列单元的两个定位孔对齐安装;其二,固定其它坐标值,只在垂直方向移动拾取机构,拾取一个滚动体;其三,将滚动体置入孔1的内腔中;其四,将磁性柱体自下而上从孔1的内腔中穿入,在磁力的作用下,磁性柱体和滚动体吸合;其五,用卡尺测量测量基准面到磁性柱体底面的距离数值,同时在垂直方向微调滚动体的位置,当数值为h1时,表明滚动体位于碗形阵列的球心位置;记录保存此时的坐标值,完成滚动体空间检测点位置的确定。

71、在所述航空轴承球形滚动体碗形超声阵列检测方法的步骤四中还分别满足下述要求之一或其组合:

72、步骤四:规划滚动体运动路径的具体要求是:

73、①按照机器人拾取机机构带动滚动体停留的位置,采用示教器设置停留路径点和停留时间;停留点包括滚动体拾取点、转轴探头检测点、碗形阵列探头空间检测位置点、合格位停靠点、不合格位停靠点;如路径规划图30所示;

74、②滚动体拾取点用于将待检滚动体提供给机器人拾取机构;转轴探头(1-1号探头)检测点用于完成南北极方向声束的覆盖;碗形阵列探头空间检测点用于完成滚动体的全声束覆盖;合格位停靠点用于接收无缺陷的滚动体;不合格位停靠点用于接收有缺陷的滚动体;

75、③5个停留路径点之间行走路径可以采用不发生碰撞的最短路径;

76、④生成并保存路径文件。

77、在所述航空轴承球形滚动体碗形超声阵列检测方法的步骤五中还分别满足下述要求之一或其组合:

78、步骤五:检测实施与结果评定的要求是:

79、①滚动体准备:被检测滚动体可在精磨后实施检测。待检测滚动体可放置于中保存,防止在空气中产生锈蚀;检测前用去尘布擦干表面;

80、②耦合水配置:采用去离子水作为耦合水;首次检测时,去离子水可直接注入或通过水循环系统注入碗形阵列检测的水箱中;水位应覆盖阵列探头组中最上端的探头,以保证滚动体和探头完成浸没;定期观察耦合水的质量,如出现沉淀、变色,及时开启水循环系统,进行过滤杀菌处理,保证耦合水保持纯净无异物;

81、③系统连接与确认:首次使用时,碗形超声阵列探头按序号与超声发射和接收单元依次连接;

82、④系统硬件开启:依次开启超声发射与接收单元、机器人控制器、上位机和显示器;水循环系统可暂不开启,如需进行水处理,待系统其它单元关机后再另行开启;

83、⑤系统软件开启:超声发射与接收单元采用商业化的focus pc软件,进入用户界面,进行超声发射与接收参数的设置;

84、在上位机上点击轴承球形滚动体检测软件,进入用户界面,能够进行检测过程的控制。

85、在所述航空轴承球形滚动体碗形超声阵列检测方法的步骤五中还分别满足下述要求之一或其组合:

86、步骤五:检测实施与结果评定的要求中

87、①动态灵敏度核验的具体要求是:

88、采用动态校准用滚动体球心横通孔试块,进行检测前的灵敏度核验。

89、滚动体球心横通孔试块采用与被检测滚动体相同规格、相同材料和相同工艺的滚动体加工制作。

90、横通孔直径d应满足:在检测灵敏度增益下,垂直于横通孔的回波高度不超过90%。

91、机器人拾取结构拾取滚动体球心横通孔试块,横通孔轴向保持水平。

92、采用示教器手动模式,将试块首先移至转轴探头上方的检测点,观察该转轴探头所获得横孔回波的高度。然后将滚动体移至碗形阵列中心的检测点位置,旋转滚动体,分别观察15个探头所获得横孔回波的高度。16个探头的回波高度最大差异值不能超过2db。超过2db需要重新进行灵敏度校准。

93、②检测执行的具体要求是:

94、按滚动体检测控制逻辑执行检测:控制滚动体从拾取点开始移动,之后有按照下述几种处理流程之一处理:其一,直接控制滚动体从合格位或者不合格位返回至拾取点;其二,首先停止机器人运动,停靠到某个当前位置以便执行某一操作,之后控制机器人从当前位置继续执行规划路径;最后再控制滚动体从合格位或者不合格位返回至拾取点;其三,过程中进行急停操作,之后控制滚动体从合格位或者不合格位返回至拾取点;

95、详细步骤如下:

96、其一,在滚动体拾取点,将待检测滚动体依靠磁力置于拾取结构前端;

97、其二,点击上位机软件上的开始按钮,机器人按扫描路径文件自动执行检测过程;

98、路径执行过程为:首先将滚动体移至转轴探头检测点,停留1s的时间,然后移至碗形阵列探头组空间检测点位置,沿转轴探头轴线方向旋转一周,完成所有声束扫描。如果没发现超标缺陷,滚动体会移至合格位停靠点。如果发现超标缺陷,滚动体会移至不合格位停靠点;

99、其三,在合格位或不合格位停靠点,拿下滚动体,清空拾取机构;

100、其四,点击上位机软上的返回按钮,机器人拾取机构返回滚动体拾取点。

101、本发明的优点在于:提供了一种采用碗形超声阵列的检测方法进行滚动体内部冶金缺陷的有效检测,检测灵敏度能够满足最严格航空检测标准的要求,与目前的涡流和磁粉相结合,能够实现航空轴承球形滚动体的全方位缺陷检测与评估。

- 还没有人留言评论。精彩留言会获得点赞!