一种岩体力学参数与工程特性原位评估方法

本发明涉及岩体力学与工程,尤其涉及一种岩体力学参数与工程特性原位评估方法。

背景技术:

1、如何实现岩体力学参数的原位超前感知一直是岩体力学研究领域的核心课题。通过室内试验获取岩体力学参数的传统方法操作繁琐、成本高,且无法实时、原位测试实际施工环境条件下的岩体性质。因此,当前评价原位岩体的力学及工程特性多以定性评价为主,评价过程偏向经验化,施工参数优化存在滞后。

2、缺乏基于定量指标的岩体力学参数获取及岩体可切割性的原位评估体系也是制约非爆机械化破岩技术在硬岩中实践的关键。当前,硬岩矿体的破碎普遍采用钻爆法,相对于机械化施工,钻爆法具有衍生破坏大、非连续、效率低等劣势,由爆破产生的强扰动在深部环境下还易诱发岩爆等岩体动力灾害,造成施工安全隐患。若能实现对岩体可切割性的原位超前评估,就能在非爆机械化开挖前对难切割区域硬岩采取针对性的改性措施,提高岩体可切割性,进而实现硬岩的高效、非爆、连续化破碎。

技术实现思路

1、本发明提供一种岩体力学参数与工程特性原位评估方法,通过孔壁划痕触探试验建立起划痕数据与岩体力学参数的联系,实现对岩体力学参数的原位超前获取,并进一步评估岩体可切割性的变化,指导非爆机械化破岩实践过程中提前对难切割区域岩体的精准改性,促使岩体可切割性与机械破岩要求相适应,提高机械化破岩效率。

2、本发明提供的一种岩体力学参数与工程特性原位评估方法,包括以下步骤:

3、s1、通过现场机械破岩试验,搜集不同岩性环境条件下的破岩效果表征参数,对不同施工试验现场的岩体进行岩体可切割性分区;

4、s2、从施工试验现场取样,通过室内岩体力学试验得到不同岩性环境下岩体的岩体力学参数,对取样的岩体开展室内岩石划痕试验,拟合不同划痕深度下划痕轴向载荷—岩体力学参数曲线,得到最佳拟合模型,确定最佳试验划痕深度;

5、s3、根据步骤s1中已确定的岩体可切割性分区对最佳拟合模型进行分区,确定划痕轴向载荷分区阈值;

6、s4、对掌子面岩体钻孔,由浅入深,在最佳试验划痕深度下开展孔壁岩体划痕触探试验,得到划痕轴向载荷随孔深变化的数据;

7、s5、通过钻孔孔阵的布置与划痕试验数据的搜集,利用划痕轴向载荷分区阈值构建掌子面前方岩体可切割性表征云图,以对前方岩体难切割区域进行精准改性指导,提高岩体可切割性及非爆机械化破岩效率,同时还可利用最佳拟合模型反算掌子面前方岩体的岩体力学参数及其变化情况。

8、作为本发明的进一步改进,在步骤s1中,所述岩体可切割性分区的构建方法如下:

9、在不同岩性环境条件及相同破岩机械运行状态下开展系列现场机械破岩试验。以破岩效率(平均每小时破碎岩石的质量,t/h)、截割头损耗(平均每破碎1t岩石所消耗的截割头数量,个/t)为破岩效果表征指标,其中,同一施工现场的岩体确定一个点,构建截割头损耗—破岩效率散点图,在截割头损耗—破岩效率散点图中取平均破岩效率平均截割头损耗作为表征阈值,进行岩体可切割性分区:易采区(破岩效率大于且截割头损耗小于);难采区(破岩效率小于且截割头损耗小于破岩效率大于且截割头损耗大于);极难采区(破岩效率小于且截割头损耗大于)。

10、作为本发明的进一步改进,所述通过室内岩石划痕试验得到最佳拟合模型的方法如下:

11、ss1、在不同岩性环境下的破岩试验现场钻取岩芯,将岩芯加工成标准试样;

12、ss2、开展室内岩体力学试验,得到各取样点试样的岩体力学参数;

13、ss3、设定系列划痕深度,开展室内岩石划痕试验:固定划痕深度不变,得到不同试样的划痕轴向载荷,作出系列划痕深度下,划痕轴向载荷-岩体力学参数散点图;

14、ss4、拟合划痕轴向载荷-岩体力学参数关系曲线及方程式,对比各拟合结果的决定系数得到最佳拟合模型,该模型对应的划痕深度即为最佳试验划痕深度。

15、所述岩芯在对应施工现场掌子面的同一块母岩上钻取,以确保加工得到的标准试样具有几乎相同的物理力学性质。

16、所述岩体力学参数可以选择破岩峰值载荷、岩石单轴/三轴抗压强度、抗拉强度、弹性模量等。

17、所述划痕深度的设定需小于各取样点试样中的最小峰值压痕深度,以0.05mm为递进单位,最小峰值压痕深度为最大值设定系列划痕深度梯度。

18、所述划痕轴向载荷-岩体力学参数散点图中的散点代表不同施工现场的岩体试样特征点,通过岩石划痕试验得到的划痕轴向载荷为划痕过程中的平均载荷。

19、所述划痕轴向载荷-岩体力学参数关系曲线、方程式以及决定系数可借助origin、matlab等常用绘图软件进行拟合获得。

20、作为本发明的进一步改进,所述划痕轴向载荷分区阈值的确定方法有两种:

21、(1)根据岩体可切割性分区的特征,在最佳拟合模型上选择相邻两分区的相邻两试样点的岩体力学参数均值作为临界阈值,对应拟合曲线得到划痕轴向载荷分区阈值。

22、(2)根据岩体可切割性分区的特征,在最佳拟合模型上选择相邻两分区的相邻两试样点的划痕轴向载荷均值作为划痕轴向载荷分区阈值。

23、作为本发明的进一步改进,所述孔壁岩体划痕触探试验的操作步骤如下:

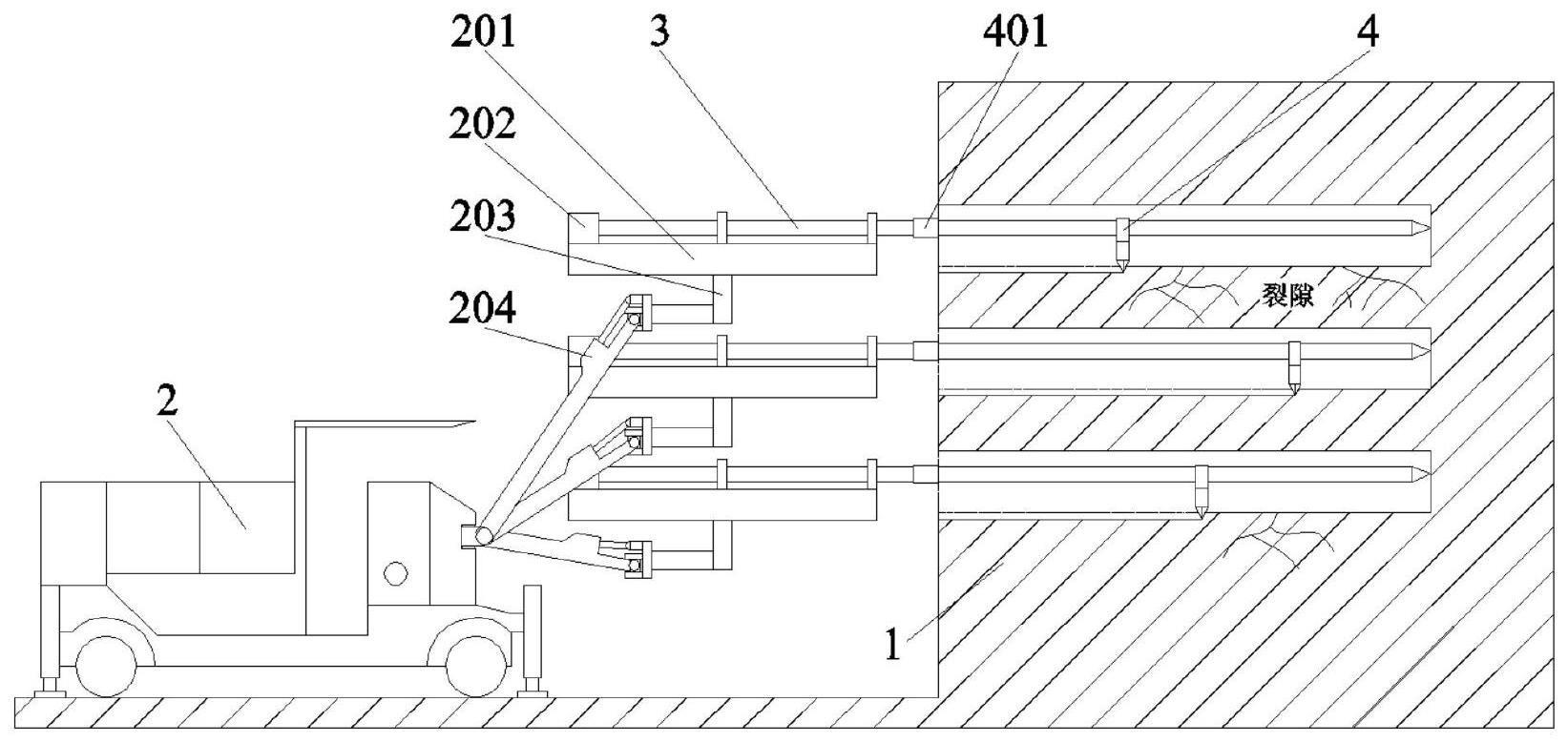

24、在施工掌子面钻孔,将孔壁划痕触探装置组装到钻孔台车的钻杆上,调整并固定划痕深度为最佳试验划痕深度,在钻孔内由浅入深开展孔壁划痕触探试验,通过轴向载荷传感器记录并传输划痕轴向载荷随孔深变化的数据至大数据分析处理平台。

25、作为本发明的进一步改进,所述孔壁划痕触探装置由转接头、传动杆、传动齿、锥形头、环形套、齿轮、电机、伺服电缸、截齿组成。其中,转接头可通过两端的凹槽将钻杆与传动杆连接在一起,传动杆的底部开设有沿传动杆长度方向延伸的传动齿,在传动杆的另一侧端部安装有锥形头,环形套套在传动杆上,可自由活动,环形套的底面安装有齿轮,齿轮与传动齿啮合,外侧布置的电机为齿轮的传动提供动力,齿轮的下方安装有伺服电缸,伺服电缸的伸缩丝杠端面连接截齿。

26、作为本发明的进一步改进,根据对掌子面前方岩体的可切割性分区表征评估,针对不同难采区域采取针对性的岩体改性措施,包括:针对难采区域,通过在难采区域中施工卸压槽来增加岩体自由面,提高难采区中岩体的可切割性;针对极难采区域,可采取先施工水力压裂钻孔,再通过压裂设备进行水力压裂,促进岩体中新裂纹的产生与原生裂隙的扩展,从而降低岩体的完整性,劣化岩体物理力学性质,达到提高岩体可切割性的目的。

27、本发明的有益效果:

28、(1)实现了岩体力学参数的原位超前获取。本发明通过孔壁触探建立起孔壁划痕现场监测数据与岩体力学参数之间的联系,实现了对前方岩体力学参数的实时、连续、精准感知,突破了传统室内试验获取岩体力学参数存在的非原位、非连续、过程复杂等局限。

29、(2)提供了岩体可切割性原位评估方法。本发明将划痕轴向载荷与岩体可切割性相关联,将现场破岩效果与室内划痕试验参数相结合,得到划痕轴向载荷分区阈值,实现了原位条件下对前方岩体可切割性的分区可视化表征。

30、(3)指导对难切割区域岩体的针对性改性,提高机械破岩效率。通过在施工掌子面布设孔阵,获取原位条件下的划痕试验数据以实现对岩体可切割性的三维可视化表征,为在现场施工过程中精准定位及划定难采区域提供定量依据,进而指导施工方针对难采区域岩体采取针对性的改性措施,降低岩体切割难度,减少切割头消耗,提高机械破岩效率。

31、(4)可将现场动态破岩实践与岩体可切割性评估实时联合,实现对破岩机械运行过程的优化调节及岩体可切割性的原位优化表征。基于现场破岩获得的实时数据(例如截割头破岩过程中的破岩载荷变化),通过大数据分析处理平台反馈调节破岩机械运行姿态,保障最佳破岩效果。对于截割头破岩过程中截割载荷明显升高,机身抖动剧烈的岩体区域,将其初步视为难/极难采区,并对该区域采取原位评估的方法获取前方岩体的力学参数,并评估岩体的可切割性分布,而对于机械破岩施工中截割载荷无明显变化,机械运行平稳的区域,则不必进行原位评估,以此节省全方位评估造成的巨额成本,同时也推动机械破岩过程智能化发展。

- 还没有人留言评论。精彩留言会获得点赞!