一种纳米薄膜压力传感器及其制备方法与应用与流程

本发明属于传感器,具体是一种纳米薄膜压力传感器及其制备方法与应用。

背景技术:

1、钢基溅射薄膜压力传感器具有精度高、稳定性好、工作温度范围宽、可以测量超大量程等优点,广泛应用于石化、工程机械、电力等多个领域。

2、但由于钢基压力传感器的芯体结构复杂,机械加工困难(芯体直径小,最小的内孔加工直径约1mm),难以保证钢杯内部加工的一致性与均匀性,尤其是钢杯膜片部位的厚度均匀性是直接影响受力变形,从而导致传感器的测试稳定性较差;如果在钢杯上表面沉积纳米敏感薄膜电阻,则测量出来的压力会形成较大的个体差异性,影响产品的批次一致性,不利于规模化生产。

技术实现思路

1、本发明的目的在于提供一种纳米薄膜压力传感器,以解决上述背景技术中提出的问题和缺陷的至少一个方面。

2、本发明还提供了上述纳米薄膜压力传感器的制备方法。

3、本发明还提供了上述纳米薄膜压力传感器的应用。

4、具体如下,本发明第一方面提供了一种纳米薄膜压力传感器,

5、包括:

6、钢杯膜片;

7、所述钢杯膜片上设有芯体;

8、所述芯体依次包括:

9、过渡层、绝缘层、应变电阻层和保护层;

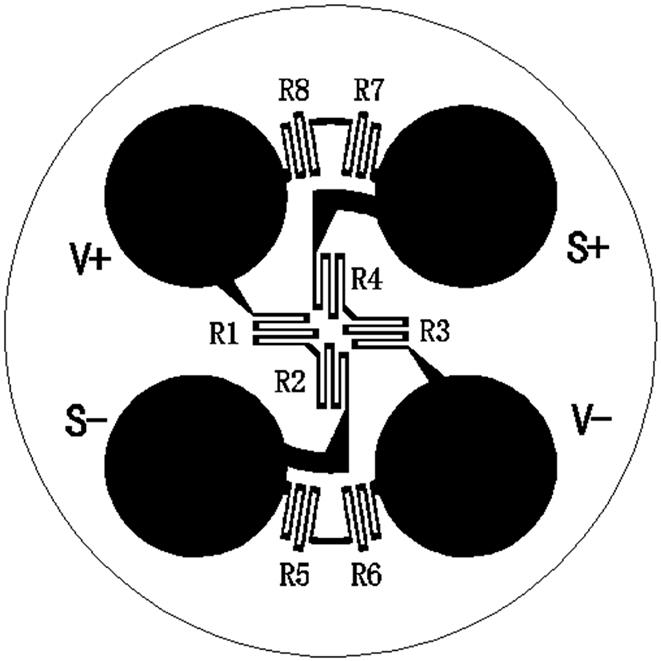

10、所述芯体分区设置包括内电阻区、外电阻区和焊盘区;

11、所述内电阻区由r1、r2、r3和r4组成;

12、所述r1和所述r2串联形成第一桥臂;

13、所述r3和所述r4串联形成第二桥臂;

14、所述外电阻区由r5、r6、r7和r8组成;

15、所述r5和所述r6串联形成第三桥臂;

16、所述r7和所述r8串联形成第四桥臂。

17、根据本发明压力传感器技术方案中的一种技术方案,至少具备如下有益效果:

18、本发明中使用8个电阻形成电桥;并将其中两个电阻组合形成一个桥臂;从而大大降低了由于膜片加工不均匀性带来的应力差异;从而提高了批次产品的一致性。

19、同时通过多电阻组合,从而放大了应变电阻的放大量,从而提高了传感器的灵敏度。

20、同时本发明中两个电阻组合形成一个桥臂后,在检测电阻自身发热时,两个电阻能够形成良好的热补偿,从而提高了传感器的工作稳定性。

21、即本发明通过多电阻串联组合的方式,利用串联电阻间的相互补偿,大幅度提升了芯体的抗干扰能力、长期稳定性和一致性;有利于纳米薄膜压力传感器的大规模生产。

22、根据本发明的一些实施方式,所述内电阻区和所述外电阻区为同心圆设置。

23、根据本发明的一些实施方式,所述内电阻区设置在受力拉伸最大位置。

24、根据本发明的一些实施方式,所述外电阻区设置在受力压缩最大位置。

25、根据本发明的一些实施方式,所述受力拉伸最大位置通过ansys软件受力分析得到。

26、根据本发明的一些实施方式,所述受力压缩最大位置通过ansys软件受力分析得到。

27、根据本发明的一些实施方式,所述r1和所述r2相互垂直设置。

28、本发明中通过将r1和r2相互垂直设置,从而保证r1和r2的处于不同的方向;从而降低了钢杯膜片不均匀性带来的影响,从而提升了加工稳定性。

29、同时由于钢杯膜片的不均匀性,从而会影响到应变电阻层的热效应(发热均匀性),从而导致应变电阻层所收到的热影响存在差异,从而导致纳米薄膜应力传感器的工作稳定性较差。

30、而通过相互垂直的设置,从而使得r1和r2之间的热效应形成良好的互补,从而降低应变电阻层整体受到的热影响,从而提升工作稳定性。

31、根据本发明的一些实施方式,所述r2和所述r3相互垂直设置。

32、根据本发明的一些实施方式,所述r3和所述r4相互垂直设置。

33、根据本发明的一些实施方式,所述r1、r2、r3和r4的几何中心位于同一圆周上。

34、根据本发明的一些实施方式,所述r1、r2、r3和r4的几何中心均匀分布在同一圆周上。

35、根据本发明的一些实施方式,所述r1、r2、r3和r4呈“十”字型分布。

36、根据本发明的一些实施方式,所述r5、r6、r7和r8的几何中心位于同一圆周上。

37、根据本发明的一些实施方式,所述r1、r2、r3和r4的几何中心形成第一圆周。

38、根据本发明的一些实施方式,所述r5、r6、r7和r8的几何中心形成第二圆周。

39、根据本发明的一些实施方式,所述第一圆周的半径和所述第二圆周的半径之比为1:1.2~1.8。

40、第一圆周和第二圆周的距离太近,则会导致各电阻层之间的应变电阻层距离较近,从而形成相互干涉,降低纳米薄膜传感器的灵敏度。

41、第一圆周和第二圆周的距离过远,则会导致电路中电阻变大,从而影响到纳米薄膜传感器的灵敏度。

42、根据本发明的一些实施方式,所述芯体包括过渡层;

43、所述过渡层的表面设有绝缘层;

44、所述绝缘层的部分表面设有应变层;

45、所述绝缘层的部分表面设有保护层;

46、所述绝缘层的剩余部分表面设有焊盘;

47、所述应变层的部分表面设有焊盘;

48、所述应变层的剩余部分表面设有保护层。

49、根据本发明的一些实施方式,所述过渡层包括氧化铌层。

50、根据本发明的一些实施方式,所述氧化铌层(五氧化二铌层)的厚度为100nm~800nm。

51、根据本发明的一些实施方式,所述氧化铌层(五氧化二铌层)的厚度为400nm~600nm。

52、该层的厚度过薄,则会导致应力的不能充分缓解,从而影响到传感器稳定性;而厚度过厚,则会导致传感器中膜层厚度的增加,从而限制传感器的应用场景。

53、根据本发明的一些实施方式,所述内电阻区的应变电阻层为nicrmnsi层。

54、根据本发明的一些实施方式,所述nicrmnsi层中包括如下质量百分数的元素:

55、65%~70%的ni、20%~25%的cr、5%~15%的mn和2%~5%的si。

56、将各成分的用量控制在上述范围,有利于进一步提升应变层的精确度。

57、根据本发明的一些实施方式,所述nicrmnsi层的厚度为100nm~500nm。

58、根据本发明的一些实施方式,所述外电阻区的应变电阻层为nicraly层。

59、根据本发明的一些实施方式,所述nicraly层包括如下质量百分数的元素:

60、50%~60%的ni、10%~15%的cr、25%~30%的al和2%~4%的y。

61、根据本发明的一些实施方式,所述nicraly层的厚度为100nm~800nm。

62、根据本发明的一些实施方式,所述nicraly层的厚度为500nm~800nm。

63、根据本发明的一些实施方式,所述绝缘层为二氧化硅层。

64、根据本发明的一些实施方式,所述绝缘层的厚度为2000nm~3000nm。

65、根据本发明的一些实施方式,所述保护层由氧化铝层和二氧化硅层组成。

66、本发明中保护层采用复合防护层。利用其层之间的界面势垒阻断单层保护层的氧离子渗透通道,进而增强保护层的抗氧化能力。

67、根据本发明的一些实施方式,所述氧化铝层的厚度为100nm~300nm。

68、根据本发明的一些实施方式,所述二氧化硅层的厚度为200nm~400nm。

69、根据本发明的一些实施方式,所述焊盘区上设置有焊盘。

70、根据本发明的一些实施方式,所述焊盘为金焊盘。

71、根据本发明的一些实施方式,所述焊盘的厚度为500nm~1500nm。

72、本发明第二方面提供了上述纳米薄膜压力传感器的制备方法,包括以下步骤:

73、s1、在所述钢杯膜片上沉积所述过渡层、绝缘层、应变电阻层,并将应变电阻层图案化处理;制得第一组件;

74、s2、在所述第一组件表面部分区域沉积保护层;在所述应变电阻层上部分区域生长焊盘。

75、根据本发明的一些实施方式,所述沉积的方法为离子溅射或磁控溅射。

76、根据本发明的一些实施方式,所述钢杯膜片需进行研磨处理。

77、根据本发明的一些实施方式,所述研磨处理为采用机械抛光。

78、根据本发明的一些实施方式,所述过渡层的生长方法为磁控溅射或离子束溅射。

79、根据本发明的一些实施方式,所述氧化铌层的生长方式为磁控溅射或离子束溅射。

80、根据本发明的一些实施方式,所述绝缘层的生长方式为磁控溅射或离子束溅射。

81、根据本发明的一些实施方式,所述应变层的生长方式为磁控溅射或离子束溅射。

82、根据本发明的一些实施方式,所述nicrmnsi层的生长方式为磁控溅射或离子束溅射。

83、根据本发明的一些实施方式,所述nicrmnsi层的溅射过程中基底的温度为300℃~500℃。

84、根据本发明的一些实施方式,所述nicrmnsi层的溅射功率为150w~250w。

85、根据本发明的一些实施方式,所述nicraly层的生长方式为磁控溅射。

86、根据本发明的一些实施方式,所述nicraly层的溅射过程中基底的温度为300℃~500℃。

87、根据本发明的一些实施方式,所述nicraly层的溅射功率为150w~250w。

88、本发明第三方面提供了上述纳米薄膜压力传感器在应力测试过程中的应用。

- 还没有人留言评论。精彩留言会获得点赞!