一种锈蚀金属-水泥界面剪切性质的试验系统及方法与流程

本技术涉及结构工程的,尤其涉及一种锈蚀金属-水泥界面剪切性质的试验系统及测试方法。

背景技术:

1、金属-水泥组合结构是地下工程中常见的结构形式之一,金属或水泥自身的完整性和力学特性较好,而金属-水泥界面是由粘结作用主导的结构弱面。与地面结构相比,地下结构服役环境更加复杂,地下水侵蚀性离子容易导致金属腐蚀。金属腐蚀后,腐蚀产物在金属-水泥界面积聚,使界面性能发生复杂变化,包括膨胀力增大、化学胶结作用下降、锈蚀产物增大摩擦系数、金属肋部或粗糙度减小导致机械互锁效应弱化,最终导致界面剪切滑移,承载能力降低,结构失效破坏。

2、实际地下工程中的金属腐蚀失效往往是缓慢的,可达数十年。室内加速腐蚀试验可以模拟实际工程中的金属腐蚀劣化,结合电化学理论、时间相似理论、力学理论,在短期内实现结构腐蚀劣化全过程的分析,获得金属腐蚀与结构劣化失效之间的关系,为地下工程金属-水泥/混凝土结构设计、维护维修提供依据。

3、目前,地下结构加速腐蚀试验往往针对构件展开,通常采用电化学方法对某种构件(如钢筋混凝土管片、砂浆锚杆)加速锈蚀,然后对锈蚀后的试样开展力学测试。这种测试方法存在3个主要问题:(1)忽略了法向约束对金属腐蚀及性能劣化的影响;(2)无法直接获得界面的剪切本构关系;(3)难以直接观测界面变化。而地下工程结构处于周围岩土体的约束状态,法向约束状态对界面腐蚀和力学行为影响很大。构件腐蚀后的力学测试,反映的是结构整体的力学性能,锈蚀金属-界面最本质的剪切本构关系难以明确。构件的金属-水泥界面处于内部,难以得到直观地观测或监测。因此,目前缺乏有效、简便、科学的方法和装置对锈蚀金属-水泥/混凝土的界面剪切性质进行直接测试。

技术实现思路

1、本技术提供一种锈蚀金属-水泥界面剪切性质的试验系统及测试方法,以解决上述问题。

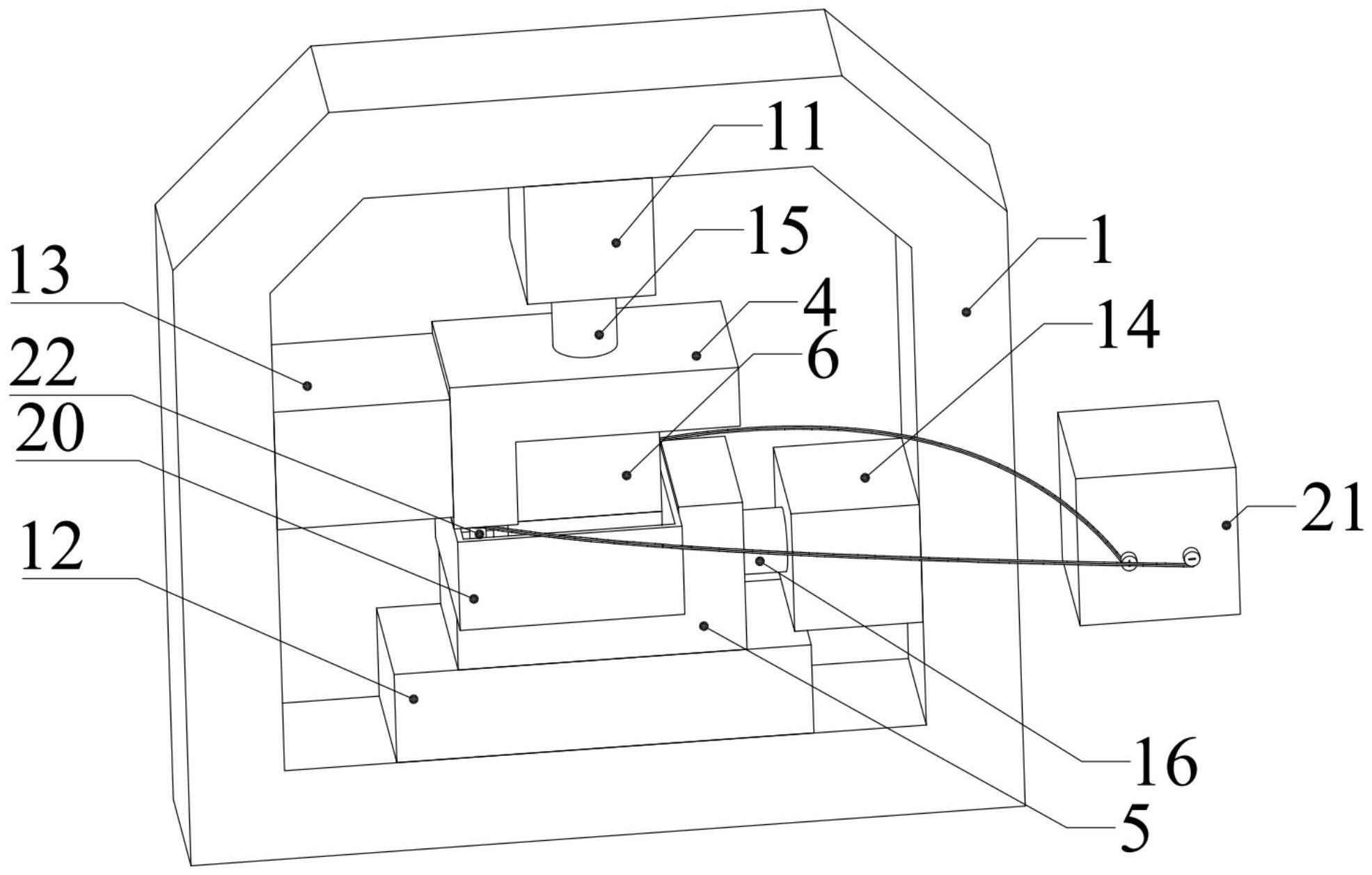

2、一种锈蚀金属-水泥界面剪切性质的试验系统,所述试验系统包括:

3、直剪试验机,其包括用于固定金属-水泥试样的剪切固定部、用于施加沿垂直于金属-水泥界面方向作用力的垂直加载部、用于施加沿平行于金属-水泥界面方向作用力的水平加载部;

4、原位电加速锈蚀装置,其包括:

5、原位电解槽,其用于盛放电解液;所述原位电解槽安装于所述剪切固定部上;所述金属-水泥试样放置于原位电解槽内,且所述金属-水泥试样的水泥层浸于电解液中;

6、第一电极,其位于所述原位电解槽内,并与所述原位电解槽内的电解液相接触;

7、电源,其正极与所述金属-水泥试样的金属层相连接,其负极与所述第一电极相连接;

8、在锈蚀金属-水泥界面剪切性质试验时,所述第一电极至少部分浸于所述电解液中,所述金属-水泥试样的水泥层浸于电解液中;所述垂直加载部通过所述剪切固定部对所述金属-水泥试样施加恒定的垂直方向载荷;然后打开所述电源,所述电源正极、金属层、水泥层、电解液、第一电极、电源负极形成电流回路,金属层靠近水泥层的界面发生腐蚀;待腐蚀设定时间后,所述水平加载部对所述水泥层施加水平载荷,所述金属-水泥试样由所述金属层与所述水泥层的连接界面处发生剪切。

9、在一些实施例中,所述剪切固定部包括第一固定件和第二固定件;沿垂直方向,所述第一固定件与所述第二固定件错开排布;所述第一固定件和第二固定件共同配合限定出固定金属-水泥试样的容置空间;

10、其中,所述金属-水泥试样的金属层由与所述第一固定件相配合,所述垂直加载部与所述第一固定件相对应,用于对所述第一固定件施加垂直载荷;

11、所述原位电解槽安装于所述第二固定件上,所述水平加载部与所述第二固定件相配合,用于对所述第二固定件施加水平载荷。

12、在一些实施例中,所述第一固定件包括第一固定板,所述第一固定板与金属层远离水泥层的壁面相配合;所述第二固定件包括第二固定板,所述第二固定板与水泥层远离金属层的壁面相配合。

13、在一些实施例中,所述第一固定板上形成有第一凹陷部,所述第一凹陷部与金属层远离水泥层的端部相配合;

14、所述第二固定板上形成有第二凹陷部,所述第二凹陷部与所述原位电解槽相配合。

15、在一些实施例中,所述第一固定件包括与所述第一固定板相连接的第一限位板,所述第一限位板位于所述第一固定板远离所述水平加载部的一端,并由所述第一固定板的端部向下延伸。

16、在一些实施例中,所述第一限位板上设有贯穿其远离所述第一固定板一端的第一限位槽,金属-水泥试样安装于所述剪切固定部内时,所述金属层靠近所述第一限位板的端部安装于所述第一限位槽内。

17、在一些实施例中,所述第二固定件包括与所述第二固定板相连接的第二限位板,所述第二限位板位于所述第二固定板靠近所述水平加载部的一端,并由所述第二固定板的端部向上延伸。

18、在一些实施例中,所述剪切固定部的表面均具有防腐涂层;所述金属层除其与水泥层相接触壁面以外的表面上均具有防腐涂层。

19、在一些实施例中,所述锈蚀金属-水泥界面剪切性质的试验系统包括dic非接触应变场监测系统,所述dic非接触应变场监测系统用于监测金属-水泥界面变化过程及剪切形成破坏过程。

20、在一些实施例中,一种由以上所述锈蚀金属-水泥界面剪切性质的试验系统进行的试验方法,所述试验方法包括以下步骤:

21、(1)试样制作:将金属层放入可拆卸模具,模具内涂抹脱模油,然后将水泥浆浇入模具,振动台排出气泡,预定时间后拆模进行标准养护,并在试样表面喷涂散斑点;

22、(2)锈蚀金属-水泥界面直剪试验:将金属-水泥试样、原位电解槽通过剪切固定部安装于所述直剪切机上,并使水泥层浸于所述原位电解槽的电解液中;由所述垂直加载部施加垂直约束,进行电化学腐蚀;然后由所述水平加载部施加水平载荷进行剪切试验,并计算锈蚀量和平均锈蚀深度;

23、(3)结合三阶段界面剪切本构模型,引入平均锈蚀深度,建立锈蚀金属-水泥界面剪切本构模型;

24、(4)基于内聚力界面单元,进行界面单元数值开发与剪切模拟。

25、与现有技术相比,本发明具有以下有益效果:

26、本发明公开了一种锈蚀金属-水泥界面剪切性质的试验系统,试验系统包括:直剪试验机、原位电加速锈蚀装置;其中,直剪试验机包括用于固定金属-水泥试样的剪切固定部、用于施加沿垂直于金属-水泥界面方向作用力的垂直加载部、用于施加沿平行于金属-水泥界面方向作用力的水平加载部;原位电加速锈蚀装置包括:用于盛放电解液的原位电解槽、位于原位电解槽内并与原位电解槽内的电解液相接触的第一电极、电源;原位电解槽安装于剪切固定部上;金属-水泥试样放置于原位电解槽内,且金属-水泥试样的水泥层浸于电解液中;电源正极与金属-水泥试样的金属层相连接,其负极与第一电极相连接;在锈蚀金属-水泥界面剪切性质试验时,第一电极至少部分浸于电解液中,金属-水泥试样的水泥层浸于电解液中;垂直加载部通过剪切固定部对金属-水泥试样施加恒定的垂直方向载荷;然后打开电源,电源正极、金属层、水泥层、电解液、第一电极、电源负极形成电流回路,金属层靠近水泥层的界面发生腐蚀;待腐蚀设定时间后,水平加载部对水泥层施加水平载荷,金属-水泥试样由金属层与水泥层的连接界面处发生剪切;以上本发明基于电化学加速腐蚀原理,利用现有的直剪试验机,实现原位法向荷载约束条件下的金属-水泥/混凝土界面腐蚀,以监测界面腐蚀对法向力或法向位移的影响,进而开展锈蚀金属-水泥界面直接剪切试验,并能通过dic非接触应变场监测系统直接监测界面暴露侧面的变形破坏特征;以上本发明的锈蚀金属-水泥界面剪切性质的试验系统和测试方法以便捷的方式考虑了法向约束与金属腐蚀间的相互作用,以直接的方式实现了锈蚀金属-水泥界面剪切性质的试验,便于直接监测界面锈蚀过程和变形破坏特征。

27、本发明的锈蚀金属-水泥界面剪切性质的试验系统和测试方法处于法向约束和腐蚀共同作用的环境,与真实的地下结构腐蚀环境更为接近,能够准确的获得法向约束和金属腐蚀的相互作用关系,灵活便捷地测得不同法向约束下,不同腐蚀程度金属-水泥界面的剪切性质演化规律,为隧道工程的设计、维护提供更加可靠的试验数据。

- 还没有人留言评论。精彩留言会获得点赞!