一种获取物体信息的装置的制作方法

本发明属于机器视觉检测,尤其是涉及一种获取物体信息的装置。

背景技术:

1、在工业生产中,机器视觉被越来越广泛地应用于各种场景,如尺寸检测、瑕疵检测、定位、有无检测等。机器视觉系统替代了传统的肉眼检测或接触式仪器仪表检测,有效地提升了生产效率和产品质量,降低了生产成本。

2、机器视觉系统的运行通常可被划分为三个步骤:获取数据,获取物体的信息,如获取2d图像,或获取3d信息;判断,根据物体信息,对物体进行判断,以得到合格与否或参数化的信息,如尺寸、位置、颜色等;执行,根据判断结果对被测物采取措施,如将不合格的产品分离、根据尺寸大小分类、根据物体的位置信息进行拾取等。

3、获取数据步骤在机器视觉系统中的作用非常关键,其提供的信息丰富程度和准确度,决定了判断步骤所能达到的水平上限。同时,获取数据的速度亦会影响整个系统的效率,在一些需要复杂成像方法的系统中,获取数据部分是系统效率的瓶颈。

4、获取数据步骤的输出数据类型,可分为图像和属性两种。在传统的机器视觉系统中,系统通过一个安装有光学镜头的相机在一定照明条件下对被测物体进行拍摄,并将此相机所获取的2d图像直接作为判断步骤的输入数据。在一些现代的机器视觉系统中,相机所拍摄得到的2d图像原始数据并不直接被输出给判断步骤作为输入数据,而是进行一定的计算,从图像数据中提取出物体的物理属性,如3d轮廓信息、法向量信息、纹理信息、反射特性信息,将这些信息作为获取数据步骤的输出,判断步骤的输入。

5、属性和图像有着本质的区别。属性是被测物体本身的固有物理特征,而图像则是观测对象在特定成像系统中的二维反射强度分布图,它不但与物体本身的属性有关,还同时与成像系统参数(如cmos规格、镜头的外参内参)、照明条件、相对位置关系有关。机器视觉系统所需要的数据,是被测物体本身的信息。图像通常并不能直接反映物体的属性,属性亦不能直接从图像中获取,而是需要经过复杂计算才能获取。因此,图像是可以直接获得的间接信息,属性是只能间接取得的直接信息。

6、从属性到图像的过程称之为成像,如2d相机和人眼都是典型的成像系统。在计算机中,通过输入物体的属性(3d模型、法向量、纹理、反射特性),使用程序模拟自然界中的成像过程,以获得2d图像的过程称之为渲染。成像过程的本质,是高维度数据在低维空间的投影映射,是信息丢失的过程。

7、从图像到属性的过程称之为重构。要获取不同的属性,就需要不同的重构方法。如获取3d信息可以使用移相法结构光,而获取物体表面的法向量,则可以使用光度立体法或相位偏折法。由于图像的信息量少,往往不能直接得到属性,因此通常需要多张不同照明或拍摄条件得到的图像才能恢复得到属性,不同重构方法,对照明条件和拍摄条件的变换有不同的特殊要求。重构的本质,是将多组低维度数据恢复为高维度数据,是信息恢复的过程。

8、使用图像进行判断具有明显的局限性:1)图像作为高维度数据降维投影的结果,其包含的信息量少,限制了它适用的检测项目。如大部分情况下,无法通过图像对物体的3d轮廓进行判断;2)尽管可以通过拍摄更多的2d图像以增加信息量,但这种方法将增加数据量,在传输、存储、计算的各环节占用大量的系统资源,导致成本提高、效率降低;3)图像同时由被测物体的各属性和成像系统、照明条件等外部因素共同决定并高度耦合,其特异性差,不同状态的被测物体可能呈现出相同的图像结果。比如,物体表面的污渍和划痕,可能在2d图像中无法区分。

9、对于不同的检测项目和被测样品,需要特定的照明条件和拍摄条件逐一应对,导致系统复杂、适应性差,一旦被测样品或检测项目发生变化,系统就要做出相对应的物理改变。

10、而获取属性则面临下列挑战:1)不同属性的获取需要不同的重构方法;2)不同的重构方法需要不同类型的特殊光源,如移相法结构光需要投影光源,相位偏折需要屏幕光源,光度立体需要多通道分区光源。这些光源的控制难度较高;3)重构需要大量的原始2d图像,拍摄时间长;4)计算量大,在pc端与判断算法争抢系统资源。

11、尽管属性可以直接反映物体的特性,有利于更准确和高效地进行判断,但由于获取属性的难度较高,而获取图像非常容易,所以通过图像直接进行判断是机器视觉领域最早被大规模普及的方法。近年来随着3d成像技术的发展,3d传感器在工业领域得到了普及,逐渐形成了使用2d图像判断2d尺寸和瑕疵、使用3d数据判断3d尺寸和空间位置的技术现状。

12、随着制造业的发展,产品的形状、材质越来越丰富,质量和产量要求越来越高,对物体进行检测的需求也越来越丰富。众多检测需求需要同时获取包括2d图像、3d属性及其他属性在内的各种信息,以利于判断步骤做出准确、全面的判断。比如,部分消费电子产品零件,既需要通过3d/2d数据测量尺寸轮廓,也需要通过纹理、法向量信息检测表面的瑕疵。

13、然而,因为技术的复杂性,现有产品不能有效地将多种属性、图像的获取功能集成在单一产品内,导致系统的成本、体积、复杂度上升,而性能和效果却较为有限。一方面,各种不同原理的技术目前必须分工站运行,体积大成本高,而且一旦需求发生变化,就可能需要重新布局产线。另一方面,获取属性需要控制复杂光源,以及进行复杂的重构计算,实施难度和成本都很高。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种支持多种不同的光源,兼容多种检测模式,不同工作模式之间方便切换的获取物体信息的装置。

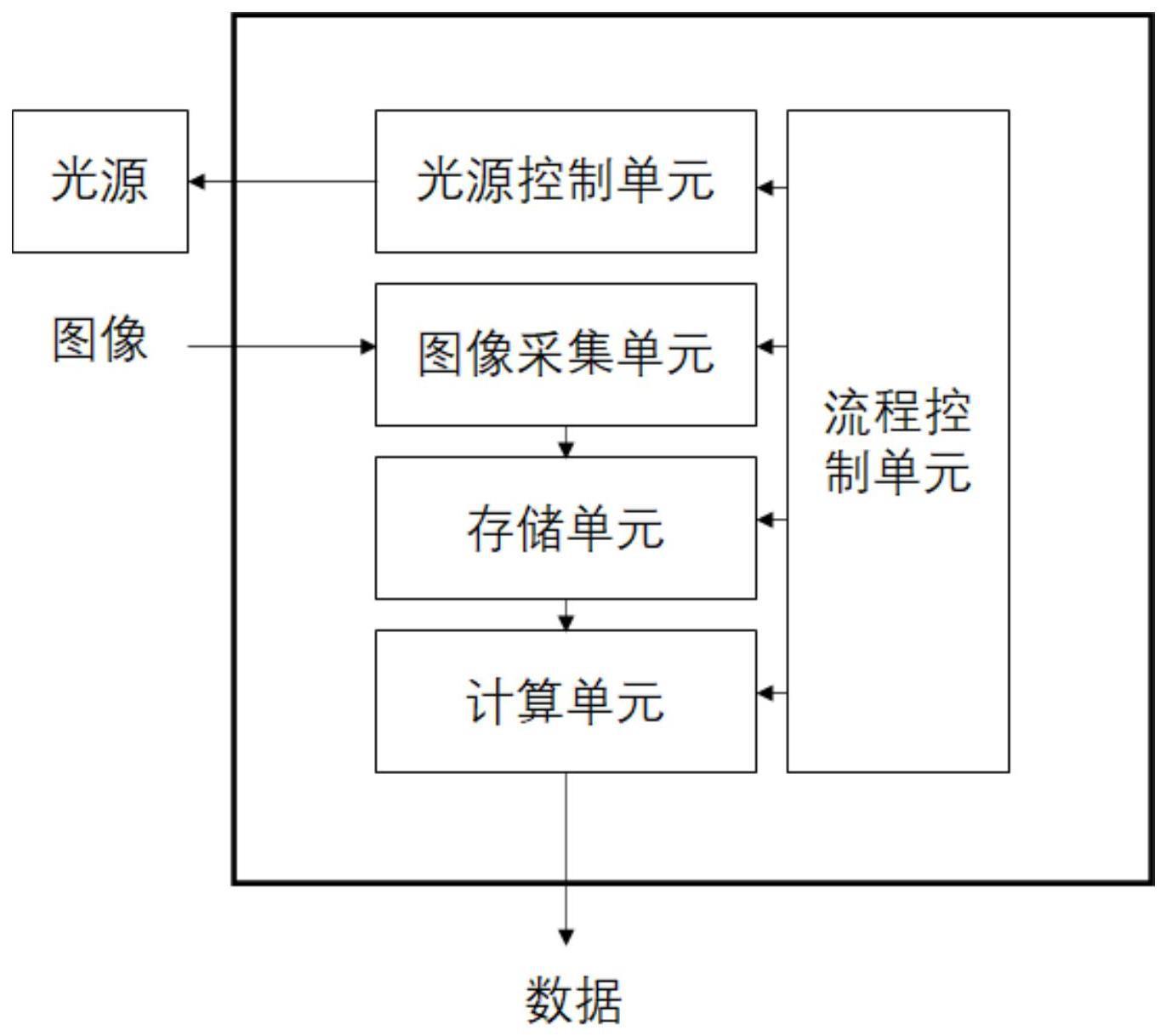

2、本发明解决其技术问题所采用的技术方案是:一种获取物体信息的装置,包括:

3、光源控制单元,用于切换输出不同模式的光源;

4、图像采集单元,用于获取被测物体的二维图像;

5、存储单元,用于缓存所述图像采集单元获取的二维图像;

6、计算单元,用于获取所述存储单元内的二维图像后重构得到被测物体的属性;

7、流程控制单元,根据工作模式设定通过光源控制单元选择输出对应的光源,及根据工作模式设定选择工作流程和参数,并输出计算单元获得的信息;

8、所述流程控制单元可单选或多选工作模式,对工作模式所产生的不同数据通道进行单选或多选。

9、进一步的,所述工作模式包括光度立体工作模式,相位偏折工作模式,及结构光工作模式中的两种;所述流程控制单元单选工作模式时,还可以设置补偿单元;所述流程控制单元多选工作模式时,还可以设置融合单元。

10、进一步的,所述流程控制单元中单个工作模式可选不同模式的光源。

11、进一步的,所述光源的模式至少包括直接通过控制电流通断控制的普通光源模式,和可以控制输出图案的特殊光源模式。

12、进一步的,所述特殊光源模式中采用多线控制的分区光源,或者采用多线控制的多光谱光源,或者采用多线控制的多光谱分区光源,或者采用视频信号控制的显示器光源,或者采用视频信号控制的投影光源。

13、进一步的,所述流程控制单元包括拍摄阶段和读出阶段;在拍摄阶段根据被测物体的特性控制图像采集单元和光源控制单元进行一次或多次同步曝光,并控制图像采集单元获取的二维图像输送至存储单元;在读出阶段根据选择的工作模式对计算单元进行配置,并控制存储单元内二维图像输送至计算单元,并根据数据通道配置对计算单元的输出数据进行选择。

14、进一步的,所述拍摄阶段和读出阶段的时序关系为,

15、集中式,在拍摄阶段不同工作模式所需的二维图像一起完成拍摄,再进入读出阶段;

16、或者为,

17、分段式,拍摄阶段完成单个工作模式所需的二维图像的拍摄,进入该工作模式的读出阶段,重复上述动作直至完成所有工作模式,

18、或者为,

19、并行式,上一个工作模式的读出阶段与下一个工作模式的拍摄阶段同步进行。

20、进一步的,所述计算单元的重构算法包括移相法结构光算法,相位偏折算法,光度立体算法中的一种或两种及以上的组合。

21、进一步的,所述光度立体算法和移相法结构光算法相融合,其融合步骤包括,

22、根据移相法结构光算法获取待测物体各像素的点云坐标信息;

23、根据光度立体算法获取待测物体表面的法向量;

24、根据法向量信息判断像素点或区域的点云坐标信息是否存在错误突变;

25、将发生错误突变的点云坐标信息刨除,根据法向量信息进行积分,还原被刨除像素或区域的三维坐标信息;

26、遍历各像素点或区域。

27、进一步的,所述光度立体算法和移相法结构光算法融合,将光度立体算法获得的待测物体表面反射率信息作为移相法结构光算法得到的三维数据的纹理信息。

28、进一步的,所述光度立体算法和相位偏折算法相融合,其融合步骤包括,

29、通过光度立体算法得到数据b,通过相位偏折算法得到数据a;

30、各像素点采用两个数据的平均值或固定权重的加权平均值,得到融合数据c。

31、进一步的,所述光度立体算法和相位偏折算法相融合,其融合步骤包括,

32、通过光度立体算法或相位偏折算法逐个像素测量被测物体表面的漫反射能量在所有反射能量中的占比,得到漫反射比例为k和镜面反射比例为1-k;

33、逐个像素计算相位偏折算法得到的数据a和光度立体算法得到的数据b的加权平均值c=(1-k)a+kb。

34、进一步的,至少包括相机,设于相机下方的远心镜头,环形光源,位于环形光源下方的半反半透镜,与半反半透镜对应设置的显示屏,及用于放置待测物的升降台,其均封装于壳体内。

35、进一步的,所述光源控制单元包括视频信号产生模块和光源驱动模块。本发明提出了一种新颖的物体信息获取装置,可以有效、灵活地在单一装置内集成图像和多种属性信息的获取功能。本发明所提出的装置,可以用于机器视觉系统的信息获取,可以有效减小系统体积和成本,降低实施难度,提升性能、效果和系统柔性。

36、本发明的有益效果是:1)可以进行至少两种不同原理的工作模式,且工作模式可以单选或多选,对各种工作模式所能产生的不同数据通道进行单选或多选,实现不同原理、不同通道数据的灵活选择,保证灵活性的同时节约系统资源;2)光源模式多样,可以应对不同的检测需求;3)可以实现不同工作模式的融合,可以适应待测物体表面不同属性的检测;4)装置可以封装在壳体内,实现更高的集成度,降低系统的安装复杂度;5)兼顾2d检测和3d检测,工业应用范围广;6)当流程控制单元单选工作模式时,可以设置补偿单元,使得相位偏折工作模式的最终检测结果更准确;当流程控制单元多选工作模式时,可以设置融合单元,将不同的工作模式融合,以适应不同表面性状的待测物体,检测适应性更佳。

- 还没有人留言评论。精彩留言会获得点赞!