中空玻璃结构检测施力加载设备的制作方法

本技术属于玻璃检测设备领域,尤其是涉及一种中空玻璃结构检测施力加载设备。

背景技术:

1、中空玻璃是一种由两片或多片玻璃以有效支撑均匀隔开并周边粘接密封,使玻璃层间形成有干燥气体空间的玻璃制品。

2、中空玻璃结构安全隐患检测是按照gb/t37784-2019《中空玻璃结构安全隐患现场检测方法》中规定的现场加载设备进行检测的。

3、现有技术中的一些加载设备结构过于简单,以杠杆砝码的形式对中空玻璃上的检测点进行施压,使得杠杆上的加载球较难准确地落到空玻璃上的检测点处,且加载球上还存在向下的分力,对于结构安全的检测会存在一定的误差影响,此外,对于向中空玻璃上是施加的力的大小还需要进行事先计算,使得检测的整体过程较为繁琐,耗时较长。

4、有鉴于此,需要提供一种中空玻璃结构检测施力加载设备。

技术实现思路

1、为了改善上述的缺陷,本技术提供一种中空玻璃结构检测施力加载设备。

2、本技术所提供的中空玻璃结构检测施力加载设备采用如下的技术方案。

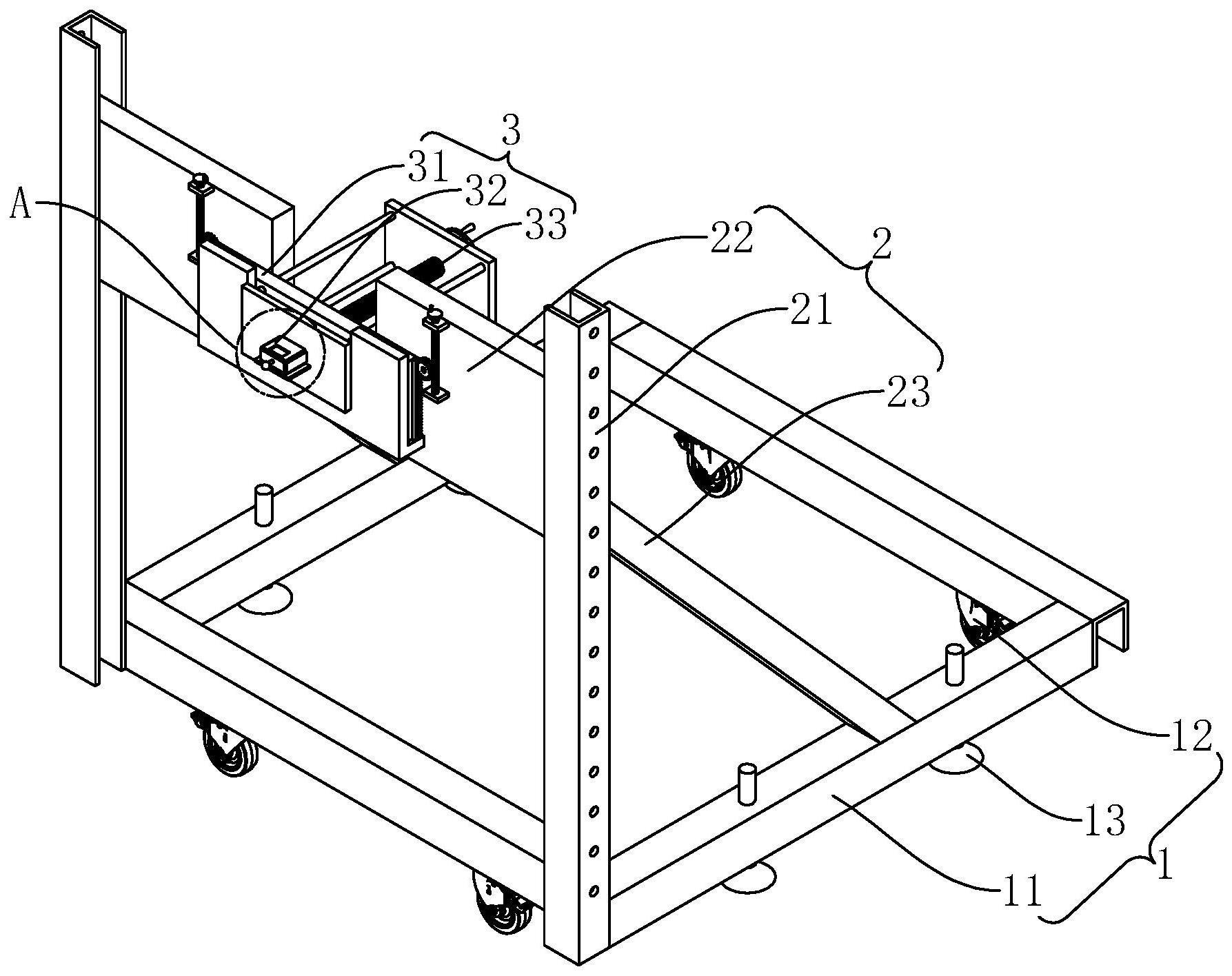

3、一种中空玻璃结构检测施力加载设备,包括可移动底座组件、纵向支撑调节组件以及施力加载组件,所述纵向支撑调节组件设于所述可移动底座组件上,该纵向支撑调节组件包括相对设置的一对第一升降槽和设于该对第一升降槽中并能够沿该对第一升降槽上下移动的升降板,所述施力加载组件包括推力计和进给施力单元,所述进给施力单元设于所述升降板上,所述推力计设于所述进给施力单元上,以能够在所述进给施力单元的驱动下沿与离待检测的中空玻璃相垂直的方向靠近或远离所述中空玻璃,所述推力计设置为其抵接在所述中空玻璃上时能够读取出其对所述中空玻璃的抵接力。

4、通过采用上述技术方案,能够经由可移动底座组件带动中空玻璃结构检测施力加载设备(也即是施力加载组件)进行横向移动,并能够进一步通过第一升降槽和升降板的配合,实现施力加载组件中的推力计和进给施力单元的上下移动,从而能够使得推力计和进给施力单元与中空玻璃上待检测的检测点进行准确的对准;在对准后可以通过进给施力单元带动推力计以与中空玻璃垂直的姿态靠近或远离待测的中空玻璃,从而能够使得推力计对中空玻璃施加的力没有分力,且能够直接读取出推力计对中空玻璃施加的力,从而能够便于获取对中空玻璃施加的力,方便后续的计算,以简化检测过程中的计算,节省时间,且由于没有分力,会使得施力加载这一环节中产生的误差小,从而能够使得检测的结果更为精确。

5、具体地,所述可移动底座组件包括底座框架、多个万向轮以及多个定位吸盘,各所述万向轮以及各所述定位吸盘均设于所述底座框架的下方,所述定位吸盘包括吸盘本体以及吸盘连接柱;所述吸盘连接柱中设有连接柱槽,所述连接柱槽的内壁上设有限位凸起结构,所述底座框架上与各所述定位吸盘相对应的位置处设有两个沿竖直方向排布的限位柱,所述限位柱能够穿设于所述连接柱槽中。

6、通过采用上述技术方案,设置万向轮使得中空玻璃结构检测施力加载设备能够横向移动,从而能够使得推力计能够沿横向进行位置调整,使得推力计能够与中空玻璃上的检测点进行对准;定位吸盘在中空玻璃结构检测施力加载设备移动时可以上提,并在中空玻璃结构检测施力加载设备移动到合适的位置时下压与光滑的平面相接触,以将中空玻璃结构检测施力加载设备移动吸附在平面上,防止中空玻璃结构检测施力加载设备产生移动,造成不便于施力加载,或是推力计向中空玻璃施加的力存在分力的情况。

7、具体地,所述第一升降槽上设有多个沿该第一升降槽的长度方向设置的槽限位孔,所述升降板上设有能够与所述槽限位孔相匹配的板限位孔,所述槽限位孔和所述板限位孔能够在插销的配合下实现所述升降板在所述第一升降槽中的定位。

8、通过采用上述技术方案,能够以销孔配合的方式实现升降板(也即是推力计)的粗精度调节,且能够使得升降板快速移动到所需的竖直高度处。

9、进一步地,所述纵向支撑调节组件还包括多个斜向支撑柱,各所述斜向支撑柱的一端与相对应的所述第一升降槽相连接,另一端与所述底座框架连接。

10、通过采用上述技术方案,使得在向中空玻璃施加压力时第一升降槽不易产生倾斜,进而也就能够保证推力计尽可能的与中空玻璃保持垂直,使得推力计对中空玻璃施加的力不存在分力,从而能够减小误差,保证检测的精确性。

11、具体地,所述施力加载组件还包括加载组件基板;所述进给施力单元包括多根支撑限位杆、进给螺杆、尾板、承接板和手柄,所述加载组件基板上设有适于所述支撑限位杆穿过的限位通孔以及与所述进给螺杆相匹配的内螺纹孔;各所述支撑限位杆的一端与所述尾板连接,另一端穿过所述限位通孔与所述承接板连接;所述进给螺杆的一端与所述内螺纹孔相匹配,另一端穿过所述尾板并与所述手柄连接,以能够转动所述手柄带动所述进给螺杆转动,进而带动所述承接板靠近或远离所述中空玻璃,所述推力计设于所述承接板上。

12、通过采用上述技术方案,能够实现承接板靠近或远离中空玻璃,且承接板的进给精度高,使得设于承接板上的推力计在与中空玻璃抵接后,其进给量能够进行更为精准的控制,从而对中空玻璃进行力的加载时,加载力能够逐渐增大,不易出现瞬时加载力过大,造成中空玻璃突然损坏的情况。

13、进一步地,所述升降板上还设有第二升降槽,所述加载组件基板设于所述第二升降槽中,并能够沿所述第二升降槽上下移动,且所述进给施力单元设于所述加载组件基板上;所述加载组件基板上沿纵向延伸的两个侧边上均连接有齿条结构,所述齿条结构沿纵向延伸,所述升降板上还设有与所述齿条结构相匹配的齿轮以及与所述齿轮相匹配的调节螺杆。

14、通过采用上述技术方案,以一种类似涡轮蜗杆的方式来实现加载组件基板(也即是推力计)的高精度调节,使得推力计能够准确地调整到所需的高度,与中空玻璃上的检测点相对应。

15、进一步地,所述第二升降槽包括横限位板以及纵限位板,所述纵限位板与所述升降板平行,所述横限位板与所述升降板相垂直,并与所述升降板以及所述纵限位板的下侧相连接,以经由所述升降板、所述横限位板以及所述纵限位板围合成适于容纳所述加载组件基板的所述第二升降槽。

16、通过采用上述技术方案,能够使得置于第二升降槽内的加载组件基板在上下移动时不易产生倾斜,出现推力计与中空玻璃不垂直的情况,从而能够使得推力计对中空玻璃施加的力不易存在分力,进而能够减小误差,保证检测的精确性。

17、进一步地,所述纵限位板上以及所述升降板上均设有适于所述推力计以及所述进给施力单元穿过的开口结构。

18、通过采用上述技术方案,以便于实现施力加载组件的上下移动。

19、进一步地,所述推力计包括测力器、连杆和加载球,所述连杆的一端与所述测力器连接,另一端与所述加载球连接,所述加载球上覆盖有橡胶层,所述测力器设于所述承接板上。

20、通过采用上述技术方案,测力器能够直接读取出加载球对中空玻璃的抵接力。

21、进一步地,所述承接板包括与所述支撑限位杆连接的纵板以及与所述纵板相垂直的横板,所述测力器置于所述横板上。

22、通过采用上述技术方案,能够实现对推力计的安装承接,且能够使得推力计呈与中空玻璃相垂直的状态。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1、经由可移动底座组件带动中空玻璃结构检测施力加载设备(也即是施力加载组件)进行横向移动,并能够进一步通过第一升降槽和升降板的配合,实现施力加载组件中的推力计和进给施力单元的上下移动,从而能够使得推力计和进给施力单元与中空玻璃上的检测点进行准确的对准;在对准后可以通过进给施力单元带动推力计以垂直的姿态靠近或远离待测的中空玻璃,从而能够使得推力计对中空玻璃施加的力没有分力,且能够直接读取出推力计对中空玻璃施加的力,从而能够便于获取对中空玻璃施加的力,方便后续的计算,以简化检测过程中的计算,节省时间,且由于没有分力,会使得施力加载这一环节中产生的误差小,从而能够使得检测的结果更为精确;

25、2、第一升降槽与升降板之间以销孔配合的方式,能够实现升降板(也即是推力计)的粗精度调节,且能够使得升降板快速移动到所需的竖直高度处,随后可进一步通过第二升降槽和加载组件基板之间以类似涡轮蜗杆的方式来实现加载组件基板(也即是推力计)的高精度调节,使得推力计能够准确地调整到所需的高度,与中空玻璃上的检测点相对应,从而既能够兼顾到调节的精度也能够兼顾到调节的速度,且均能够实现位置锁定。

- 还没有人留言评论。精彩留言会获得点赞!