一种白车身焊接总成三坐标测量数据分析方法与流程

本发明属于乘用车车身尺寸测量,具体涉及一种白车身焊接总成三坐标测量数据分析方法。

背景技术:

1、乘用车车身是整车的主要载体,几乎所有的零件都是依附在车身上的,车身尺寸精度控制最能体现汽车制造企业的整体实力,而且反映着汽车的整体质量。如果车身的尺寸精度控制不到位,各个零件就会发生不规则偏移,严重者会形成强烈的共振,对驾驶人及乘客产生极大的生命威胁。除此之外,车身尺寸精度对汽车的外观、各个零部件的性能有着巨大的影响,如果车身尺寸出现问题,就会大大降低汽车使用者的驾驶感受,对汽车销量产生了一定的不利影响。从这个角度分析,要想全面提高汽车的质量,就需要做好汽车车身的尺寸精度。

2、随着汽车科技和市场的不断发展和扩大,现代的汽车企业面临着更加严酷的竞争环境,各大汽车主机厂都通过开发新功能,增加新配置,设计独特造型等各种手段来提升产品的核心竞争力吸引消费者。白车身作为整车内外饰零部件和汽车各种功能配置装配的基础,白车身尺寸精度的好坏直接影响整车产品的核心竞争力从而影响产品销量。

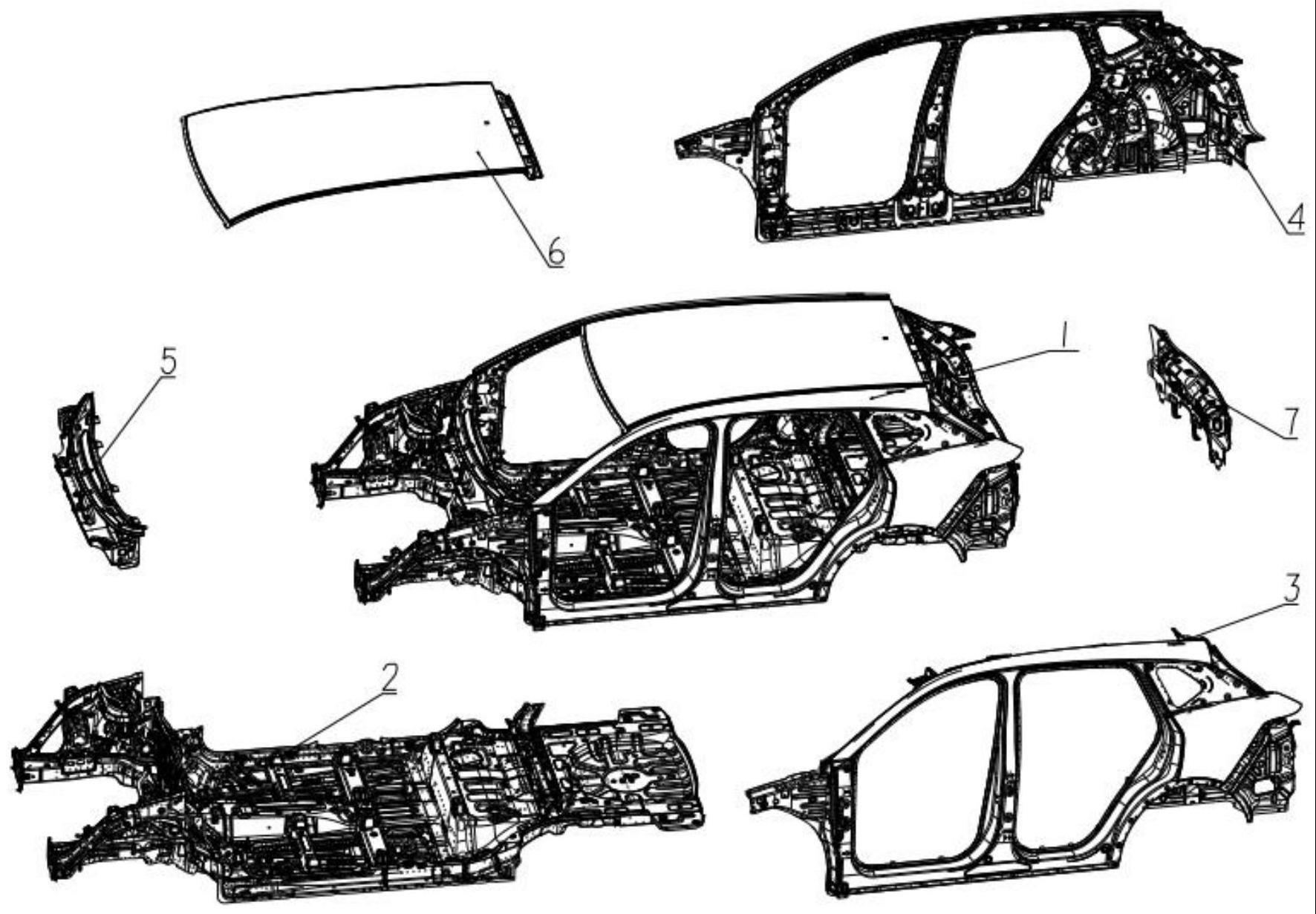

3、白车身是整车的重要组成部分,并且还是车型变化的关键元素。白车身一般由300~500多个薄板冲压零件,150~250个夹具体,70~120个装配站,3000~6000个焊点组成,生产工艺复杂,影响因素繁多。从零部件-焊接总成-白车身生产过程中,尺寸链环多、涉及工序长,当白车身尺寸精度超差时,如何快速准确找到超差的影响因素一直是白车身焊接总成尺寸精度分析和控制的难点。

4、传统车身尺寸数据测量管理存在的问题是数据管理分散,解决问题效率低下,没有对测量数据运用先进的质量工具进行分析,无法支撑产品与工艺的改进。不能快捷地根据测量数据形成各类统计报告(分产品、分批次的合格率),以及进行质量追溯等。

5、目前各大汽车主机厂选择尺寸质量数据管理系统来对汽车的整车级、白车身级、零部件级三个层级的尺寸质量数据进行统一管理。尺寸质量数据管理系统较好地解决了传统尺寸质量数据管理的缺点。如cm4d和emma等系统是汽车企业应用比较多的一个尺寸质量数据管理系统,可对不同测量设备的输出数据结合3d数模进行数据分析和数据合并,得出真实需求值。可提供近百种spc分析,包括国际标准化计算,及客户自定义计算。可对数据进行不同spc图形分析并可以实时监控几百个测量点。计算cp、cpk、pp、ppk等,生成各种控制图,做趋势分析。由于尺寸质量数据管理系统存在投入成本高,开发周期长,各主机厂选择的实施方案不同,导致实际的应用效果不理想。另外,尺寸质量数据管理系统是针对各级车身数据进行管理,无法实现白车身焊接总成数据偏差给出改善建议。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明提供一种白车身焊接总成三坐标测量数据分析方法,快速识别到车身尺寸偏差来源,制定改进方案,提升车身尺寸精度,进而降低由于车身尺寸出现问题影响到使用者的驾驶感受和用车安全,提升汽车的整体质量。

2、本发明的目的是通过以下技术方案实现的:

3、一种白车身焊接总成三坐标测量数据分析方法,包括以下步骤:

4、步骤一、利用电子表格整理并统计白车身焊接总成及其下级分总成三坐标测量数据,计算白车身焊接总成尺寸精度合格率;

5、步骤二、将整理后的白车身焊接总成数据在电子表格中进行数据分区处理,分区如下:地板区域、侧围区域、前围上部区域、顶盖区域、后围板区域;

6、步骤三、数据分区处理后,将每个区域的数据单独建立对应的总成区域电子表格,计算各总成区域的尺寸精度合格率;

7、步骤四、按总成区域进行数据分析,依据各总成区域统计的合格率和超差点数量,寻找最少超差数据作为分析最优目标,分别提取x向数据、y向数据、z向数据进行横向和纵向对比分析,确认超差点类型;

8、步骤五、根据超差点类型制定改善方案。

9、进一步地,所述步骤一中,统计白车身焊接总成及其下级分总成三坐标测量数据包括统计白车身焊接总成数据的总点数、合格点数、不合格点数。

10、更进一步地,所述步骤一中,白车身焊接总成尺寸精度合格率计算公式为:

11、白车身焊接总成尺寸精度合格率=白车身焊接总成测量点尺寸公差合格数/总尺寸公差数*100%

12、进一步地,所述步骤三中,分别统计每个区域测量值的总点数、合格点数、不合格点数,计算各总成区域尺寸精度合格率。

13、更进一步地,所述步骤三中,所述不合格点数包括t向不合格点数、x向不合格点数、y向不合格点数、z向不合格点数。

14、更进一步地,所述步骤四中,超差点类型包括:

15、工艺过程控制点,指车身焊接总成三坐标测量点中包含的夹具定位孔及定位面相关测量点;

16、关重控制点,指车身焊接总成三坐标测量点中影响整车外观及整车性能尺寸的测量点;

17、一般控制点,指车身焊接总成上不直接或不间接影响整车内外饰形状特征的测量点。

18、更进一步地,所述步骤四中,如果超差点是工艺过程控制点,则对比夹具精度报告,分析确认是否是夹具偏差导致车身焊接总成数据出现偏差,通过x向、y向、z向数据横向和纵向对比分析,识别夹具定位销和定位面在哪个最优位置下,车身超差点最少,确定夹具调整量后进行改善。

19、更进一步地,所述步骤四中,如果超差点是关重控制点或一般控制点,首先判断超差点是否和工艺过程控制点偏差一致,通过改善工艺过程控制点偏差是否能够解决;如果不能解决,则判断否并非本道序夹具精度偏差导致的,则对比下级焊接总成三坐标测量数据,确认是否是由于下级焊接总成本身偏差带来的,通过改善下级焊接总成制造偏差,进而提升白车身焊接总成尺寸精度合格率。

20、更进一步地,所述步骤四中,如果超差点并非本道序夹具精度偏差或下级焊接总成本身测点偏差带来的,则分析确认构成白车身焊接总成的各下级焊接总成匹配沿面是否存在偏差,导致焊接过程中各总成之间的匹配沿面出现干涉或间隙,造成白车身焊接总成尺寸偏差的,则通过优化下级总成匹配沿面提升白车身焊接总成尺寸精度合格率;如果白车身焊接总成的各下级焊接总成匹配沿面不存在偏差,则可判断焊接过程导致此问题,通过调整焊接作业,改善此超差问题。

21、本发明具有以下优点:

22、1.能够将白车身焊装总成测量数据按区域进行分解计算尺寸精度合格率,实现车身尺寸测量偏差点分解到各个下级总成上,并能够自动计算t、x、y、z等方向超差点数量;

23、2.数据分区后,通过数据在时间轴和方向轴上对比分析,能够识别白车身焊接总成数据偏差是由于夹具精度偏差还是制件偏差带来的影响,通过对超差点x向、y向、z向数据横向和纵向对比分析,可以实现车身精度提升的目标管理;

24、3.本发明方法利用excel数据表,形成标准化模版,调入新数据即可循环对比分析,确认改进效果;为车身尺寸精度偏差分析提供一种标准化的分析方法,解决传统依靠工程师个人经验来解决车身尺寸超差效率低、真因分析不全面等问题,提高了问题分析和解决效率,进而实现车身尺寸精度的提升,保证了整车品质的提高。

- 还没有人留言评论。精彩留言会获得点赞!