一种基于多次干湿循环扰动的岩石耐崩解性指数计算方法

本发明涉及岩土工程和岩石遇水崩解性评价,具体涉及一种基于多次干湿循环扰动的岩石耐崩解性指数计算方法。

背景技术:

1、在交通隧道施工、水工硐室开挖及地下采矿巷道掘进等岩石工程中,岩石通常会受到施工扰动以及地下水的作用发生软化崩解,进而导致地下开挖硐室围岩等发生较大变形破坏,甚至发生坍塌。岩石的耐崩解性可以反映岩石遇水抵抗软化崩解的能力,是岩土工程中重要的岩石特征参数之一。通常通过耐崩解性试验测得,以耐崩解性指数表示。

2、目前国内在实验室内进行耐崩解性试验通常依据中华人民共和国地质矿业行业标准(dz/t 0276.9-2015)进行,主要的实验步骤有:选择岩样,记录编号;烘干岩样、冷却至室温、称重,记录数据;安装圆筒、连接电机;向水槽注水、控制水位;启动试验仪、20r/min转动10min;烘干24h、冷却至室温,重复以上步骤,再通过第2次干湿循环的试验结果来确定岩石的耐崩解性指数。大量试验结果发现,采用该方法计算所得耐崩解性指数相同情况下,筛筒内岩石的崩解破碎程度往往相差较大,仅通过第2次循环后得到的标准耐崩解性指数来量化岩石的耐崩解性程度并不符合工程实际情况。

3、为了增加循环次数以提高试验结果的可靠性,中国专利公开号cn111751244a公开了一种可设置多次循环的耐崩解试验箱及试验方法,该专利通过改进试验装置,使得耐崩解试验箱在试验过程中,无需转移试样,解决了崩解试验中试样转移时破碎所带来的误差,使试验结果更准确可靠。然而工程现场施工过程中岩石通常会受到地下水及开挖等的多次影响,不同岩石崩解完全时所需要的循环次数并不相同(大于2次),人为的设置循环次数并不能准确反映不同岩石耐的崩解性程度,也使得操作性缺乏科学依据,而且无法得到每一次崩解循环后岩石样品的颗粒粒径分布,作为一种研究手段尚可,但是对工程缺乏实际的指导作用。

4、为了规范崩解性试验,为现场设计与施工提供技术支持,中国专利公开号cn107560963b公开了一种极软岩单面失水崩解试验方法,利用单面崩解深度和崩解物级配崩解率计算方法,能够最大程度还原模拟边坡现场极软岩崩解情况并全面描述崩解信息。该方法属于一种单面浸水崩解试验,仅适用于边坡工程,但是在地下工程中岩石通常会受到开挖扰动的影响,同时地下水对岩石的崩解影响是全方位的,不只有单面浸水,该发明中的试验方法并不能很好的解答地下工程开挖过程中岩石遇水崩解的特性。

技术实现思路

1、为了规范崩解性试验,提高试验结果的可靠性,本发明提供一种基于多次干湿循环扰动的岩石耐崩解性指数计算方法,本计算方法需要符合耐崩解性试验中筛筒内岩样实际的崩解破碎情况,且更适用于工程实际。

2、为了解决以上的技术问题,本发明采用的技术方案是:

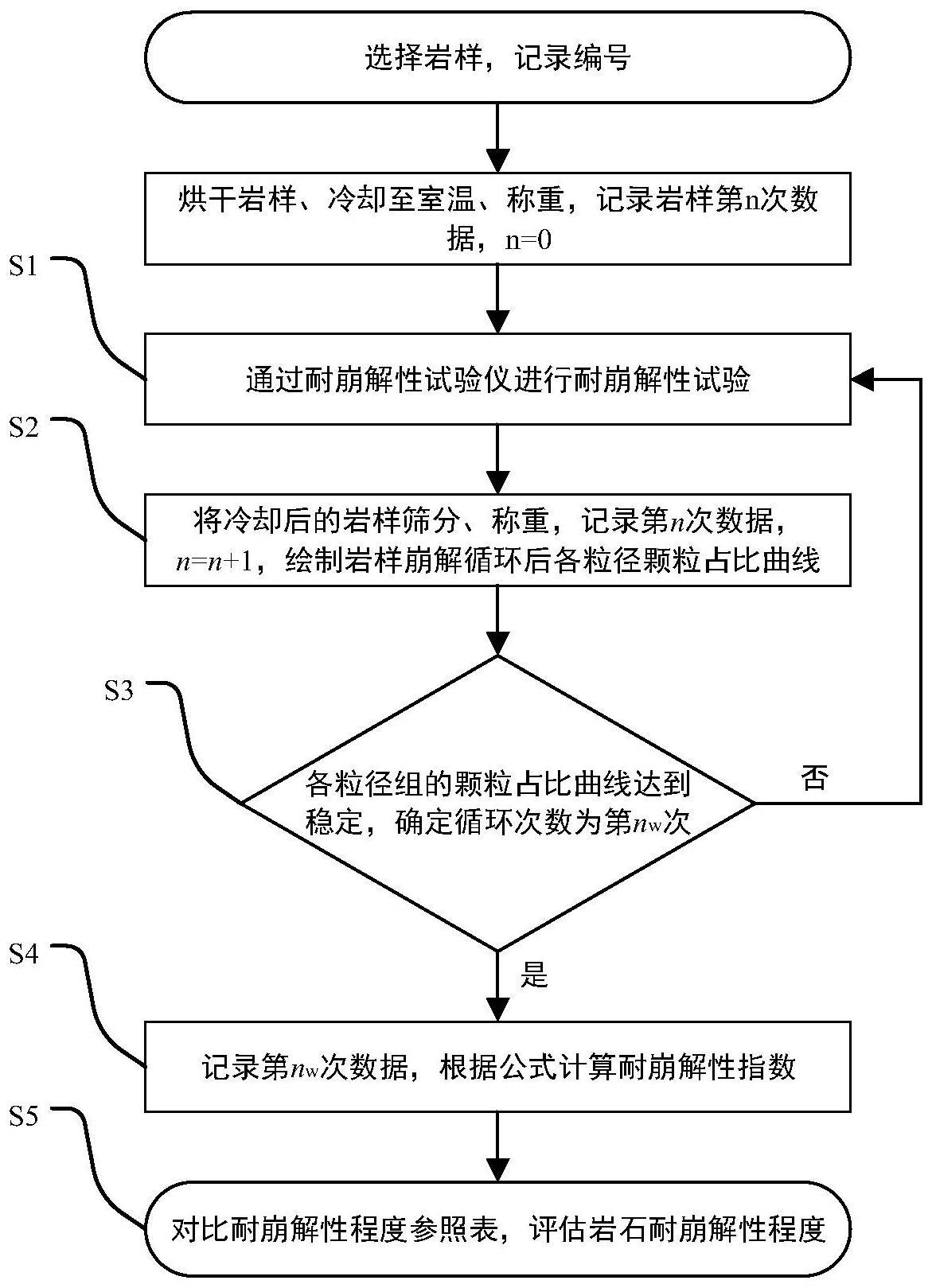

3、一种基于多次干湿循环扰动的岩石耐崩解性指数计算方法,其特征在于,主要包括:

4、第一步:通过耐崩解性试验仪对待测岩石进行耐崩解性试验;

5、第二步:依据标准筛对崩解残留物进行筛分,计算崩解残留物不同粒径颗粒含量占比并绘制各粒径组颗粒占比曲线;

6、第三步:根据各粒径组颗粒占比曲线达到稳定时的次数确定崩解循环次数;

7、第四步:根据各粒径组颗粒的评估系数和各粒径组的颗粒含量占比计算待测岩样耐崩解性指数;

8、第五步:分析耐崩解性指数大小,评估待测岩石的耐崩解性程度。

9、进一步的,本发明基于多次干湿循环扰动的岩石耐崩解性指数计算方法具体步骤如下:

10、步骤一:从待测岩石中选取有代表性的多块岩石样品,每块岩样磨成近似球状;

11、步骤二:将选取的多块岩石样品烘干冷却至室温后取出,称重、记录岩石样品初始数据。

12、步骤三:将冷却后岩石样品全部置于试验仪中进行崩解试验,然后采用筛孔尺寸分别为20mm、10mm、5mm及2mm的标准筛对岩石样品进行筛分,崩解后颗粒划分为大于20mm、10~20mm、5~10mm、2~5mm以及小于2mm五个粒径组,计算五粒径组的颗粒含量占比,用d1~d5表示;

13、步骤四;重复步骤三,从而得到n次五粒径组的颗粒含量占比;

14、步骤五:以循环次数为横坐标,以每次循环得到的各粒径组的颗粒含量占比为纵坐标,以此绘制岩石样品经过n次崩解循环后各粒径颗粒占比曲线;

15、步骤六:分析n次崩解循环后各粒径颗粒占比曲线,当所有粒径组的颗粒含量占比较上一次无明显变化时,即,颗粒占比曲线达到稳定时,记为第nw次,作为循环结束的次数,停止耐崩解性试验;

16、步骤七:引入评估系数ci利用类似加权平均法根据公式(1)计算nw次干湿循环结束后的岩石耐崩解性指数;

17、

18、式中:

19、inw代表岩石耐崩解性指数;di代表某个粒径组在第nw次循环后的颗粒含量占比;ci代表某个粒径组的评估系数;

20、其中:当颗粒粒径大于20mm时,c1=100;当颗粒粒径为10~20mm时,c2=50;当颗粒粒径为5~10mm时,c3=25;当颗粒粒径为2~5mm时c4=10;当颗粒粒径小于2mm时c5=0;

21、步骤八:通过公式(1)得到岩石样品耐崩解性指数,然后根据岩石样品耐崩解性指数大小评估待测岩石的耐崩解性程度;评估标准为:

22、当80≤inw≤100时,表明待测岩石的耐崩解性程度很高;

23、当60≤inw<80时,表明待测岩石的耐崩解性程度高;

24、当40≤inw<60时,表明待测岩石的耐崩解性程度中等;

25、当20≤inw<40时,表明待测岩石的耐崩解性程度低;

26、当5≤inw<20时,表明待测岩石的耐崩解性程度很低;

27、当0≤inw<5时,表明待测岩石的耐崩解性程度极低。

28、进一步地,崩解试验过程中筛筒的转速为20r/min,转动时间10min。

29、进一步地,步骤二中烘干温度为105℃~110℃。

30、进一步地,步骤一中岩石样品的块数为10块,每块40~60g,总质量450~550g。

31、本发明的优点是:

32、1.本发明每次干湿循环结束后计算各粒径组的颗粒含量占比,并以此绘制岩样每次崩解循环后各粒径颗粒占比曲线,根据多次崩解循环后各粒径颗粒占比曲线趋于稳定时的循环次数作为各岩石最终循环的次数,这是因为再进行循环基本不会对岩样崩解破碎程度产生太大的影响,然后用该循环次数得到的崩解状态进行评估岩石耐崩解性指数比较准确,无论待评估岩石强度及岩性组分如何,均可按照这个方法找到崩解完全时所需要的循环次数。

33、2.本发明循环崩解多个周期后,岩样崩解破碎程度趋于稳定,然后对稳定状态下的岩样各粒径组占比进行评估,评估系数与颗粒的粒径尺寸相关,最后利用各粒径组的评估系数和该粒径组崩解循环后的颗粒含量占比计算岩石耐崩解性指数,并通过岩石耐崩解性指数结合评估标准判断耐崩解性程度,准确反映了不同岩石的耐崩解性程度,为崩解试验提供了一种可操作性且比较规范的方法。弥补了常规耐崩解性试验中耐崩解性指数相同而岩样破碎程度差异较大的不足,而且多次干湿循环扰动更符合工程实际中开挖以及地下水对岩石耐崩解性的影响。

- 还没有人留言评论。精彩留言会获得点赞!