衡器运行监测方法、系统、终端及存储介质与流程

本发明属于衡器,具体涉及一种衡器运行监测方法、系统、终端及存储介质。

背景技术:

1、现代衡器是机械力学技术和现代电子技术等相关技术相结合的产物,是充分发挥机械和电气技术的特点而设计生产的大型精密测试仪器;现代衡器是一般由测量系统、控制系统、监控系统及信息管理软件系统等组成的,在许多领域得到广泛的应用,为工业生产提供数据,提升生产效率。

2、随着衡器的广泛使用和功能性要求的不断提升,衡器稳定运行成为影响物资称重工作质量和工作效率的关键因素。目前在生产过程中,为了能够保证衡器稳定运行,需要维护人员定期对衡器运行状态进行专业的检测与诊断,通过定期维护以及检测关键指标避免故障发生和影响扩大。

3、现有的衡器维护方法无法有效分析判断衡器的实时运行状态,无法对衡器运行情况做出正确的预判,在运行出现异常时,很难及时发现。

技术实现思路

1、针对现有技术的上述不足,本发明提供一种衡器运行监测方法、系统、终端及存储介质,以解决上述技术问题。

2、第一方面,本发明提供一种衡器运行监测方法,包括:

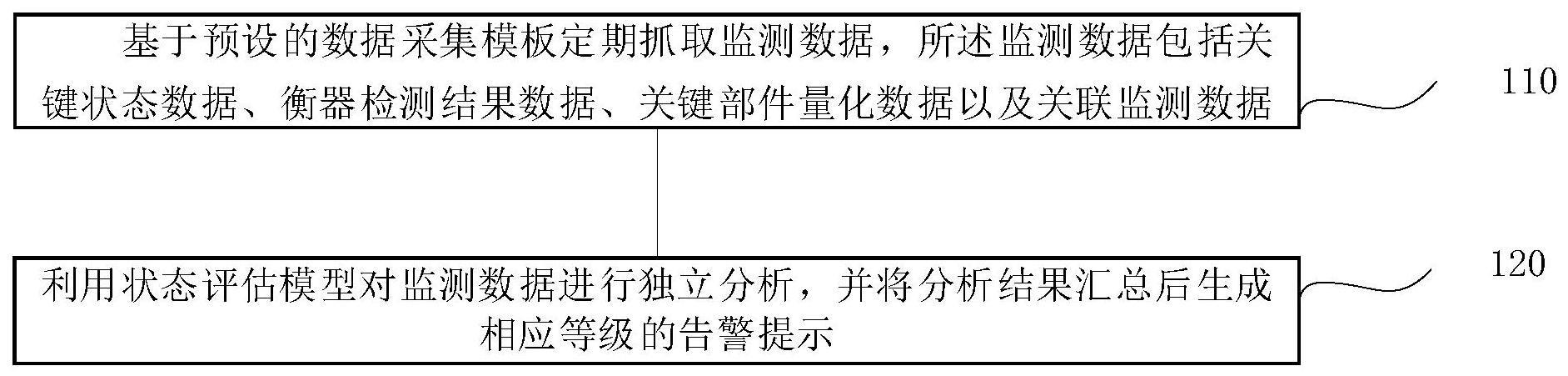

3、基于预设的数据采集模板定期抓取监测数据,所述监测数据包括关键状态数据、衡器检测结果数据、关键部件量化数据以及关联监测数据;

4、利用状态评估模型对监测数据进行独立分析,并将分析结果汇总后生成相应等级的告警提示。

5、进一步的,基于预设的数据采集模板定期抓取监测数据,所述监测数据包括关键状态数据、衡器检测结果数据、关键部件量化数据以及关联监测数据,包括:

6、基于数据采集模板中的关键状态数据项从衡器的相应关键部件中抓取状态数据,关键状态数据项包括称重仪表网络状态项、称重传感器通讯状态项、摄像机网络状态项、交换机网络状态项、计算机网络状态项、称重软件运行状态项;

7、基于数据采集模板中的衡器检测结果数据项从衡器的相应关键部件中抓取检测结果数据,衡器检测结果数据项包括称重仪表重量显示值项、称重传感器倾斜角度项、称重传感器温度项、称重传感器湿度项;

8、基于数据采集模板中的关键部件量化项从衡器的相应关键部件中抓取关键部件量化数据,关键部件量化项包括交换机资源利用率项、计算机资源利用率项、计算机cpu温度项、计算机显卡温度项和称重软件占用内存量;

9、基于数据采集模板中的关联监测数据项从衡器的相应关键部件中抓取相应数据,关联监测数据项包括称重传感器码值项、共同承载重量项、被测对象仪表显示值。

10、进一步的,利用状态评估模型对监测数据进行独立分析,并将分析结果汇总后生成相应等级的告警提示,包括:

11、监测各关键状态数据项中是否存在异常状态数据,并记录异常状态数据;

12、对各项衡器检测结果数据进行阈值比对,并统计数据超过相应阈值的衡器检测结果数据项的数量,记录数据超过相应阈值的衡器检测结果数据项;

13、对同一关键部件的多个关键部件量化数据进行加权求和,并将得到的量化值进行相应阈值比对,为量化值超出相应阈值的关键部件生成部件告警;

14、利用关联监测子模型对关联监测数据进行分析,得到关联监测项评价结果。

15、进一步的,关联监测子模型对关联监测数据进行分析的方法,包括:

16、如果称重仪表显示值数据小于预设阈值且与预设阈值的差值在指定范围内,确认称重仪表为空载状态下的零点存数情况,将对各称重传感器码值与预设零点值进行差异对比分析;如果所有称重传感器的差异均在预设的合理范围内则判定衡器是机械性异常;如果存在差异超出预设阈值的称重传感器,则判定是所述称重传感器异常;

17、如果称重仪表显示值数据超过预设阈值,将对各称重传感器码值与预设零点值进行差异对比分析;如果所有称重传感器的差异变化的方向和量值的差别在标准范围内,则认定衡器处于正常计量状态;如果存在与其它称重传感器方向和量值相差超出标准范围内的独特称重传感器,则判定是独特称重传感器异常;如果两两对角的称重传感器的差异的和的数值偏离超出预设阈值,则判定是衡器存在机械性异常;如果两两同侧的称重传感器的差异的和的数值偏离,则判定衡器处于正常计量状态,被检测对象偏载;

18、如果衡器承载平台处于稳定状态,称重仪表显示值波动超出预设阈值,且存在称重传感器码值波动超出预设阈值,则判定所述称重传感器异常。

19、进一步的,利用状态评估模型对监测数据进行独立分析,并将分析结果汇总后生成相应等级的告警提示,包括:

20、设置三级报警,安报警等级高低依次为一级报警、二级报警和三级报警;

21、分别为三级报警设置应对措施,包括针对三级报警根据现场实际情况跟踪运行,增加设备点检频次,重点是报警单元检查;针对二级报警根据现场工况提前安排检修时间停机检查报警单元;针对一级报警根据现场工况提前安排衡器大修;

22、若存在异常状态数据则生成一级报警,若衡器检测结果数据项的数量与部件告警的数量的异常数量和达到1则生成三级报警,若异常数量和达到2则生成二级报警,若异常数量和达到4则生成一级报警。

23、第二方面,本发明提供一种衡器运行监测系统,包括:

24、数据抓取单元,用于基于预设的数据采集模板定期抓取监测数据,所述监测数据包括关键状态数据、衡器检测结果数据、关键部件量化数据以及关联监测数据;

25、数据处理单元,用于利用状态评估模型对监测数据进行独立分析,并将分析结果汇总后生成相应等级的告警提示。

26、进一步的,所述数据抓取单元包括:

27、第一抓取模块,用于基于数据采集模板中的关键状态数据项从衡器的相应关键部件中抓取状态数据,关键状态数据项包括称重仪表网络状态项、称重传感器通讯状态项、摄像机网络状态项、交换机网络状态项、计算机网络状态项、称重软件运行状态项;

28、第二抓取模块,用于基于数据采集模板中的衡器检测结果数据项从衡器的相应关键部件中抓取检测结果数据,衡器检测结果数据项包括称重仪表重量显示值项、称重传感器倾斜角度项、称重传感器温度项、称重传感器湿度项;

29、第三抓取模块,用于基于数据采集模板中的关键部件量化项从衡器的相应关键部件中抓取关键部件量化数据,关键部件量化项包括交换机资源利用率项、计算机资源利用率项、计算机cpu温度项、计算机显卡温度项和称重软件占用内存量;

30、第四抓取模块,用于基于数据采集模板中的关联监测数据项从衡器的相应关键部件中抓取相应数据,关联监测数据项包括称重传感器码值项、共同承载重量项、被测对象仪表显示值。

31、进一步的,所述数据处理单元包括:

32、第一处理模块,用于监测各关键状态数据项中是否存在异常状态数据,并记录异常状态数据;

33、第二处理模块,用于对各项衡器检测结果数据进行阈值比对,并统计数据超过相应阈值的衡器检测结果数据项的数量,记录数据超过相应阈值的衡器检测结果数据项;

34、第三处理模块,用于对同一关键部件的多个关键部件量化数据进行加权求和,并将得到的量化值进行相应阈值比对,为量化值超出相应阈值的关键部件生成部件告警;

35、第四处理模块,用于利用关联监测子模型对关联监测数据进行分析,得到关联监测项评价结果。

36、第三方面,提供一种终端,包括:

37、处理器、存储器,其中,

38、该存储器用于存储计算机程序,

39、该处理器用于从存储器中调用并运行该计算机程序,使得终端执行上述的终端的方法。

40、第四方面,提供了一种计算机存储介质,所述计算机可读存储介质中存储有指令,当其在计算机上运行时,使得计算机执行上述各方面所述的方法。

41、本发明的有益效果在于,本发明提供的衡器运行监测方法、系统、终端及存储介质,在衡器运行状态下对衡器进行多维度实时监测,能预知衡器存在的潜在隐患,生成相应的报警提示以便对衡器隐患及时进行消除,从而避免更大设备事故的发生。

42、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!