一种成品检测标记设备的制作方法

本技术涉及检测设备领域,尤其是涉及一种成品检测标记设备。

背景技术:

1、喷码机是运用带电的墨水微粒,由高压电场偏转的原理,在各种物体表面上喷印上图案文字和数码,是集机电一体化的高科技产品。产品广泛应用于食品工业、化妆品工业、医药工业、汽车等零件加工行业、电线电缆行业、铝塑管行业、烟酒行业及其它领域。可用于纸张、塑胶、金属、玻璃等不同的载体,不仅坚硬的表面亦或是柔软易碎的表面均可得到良好的喷印效果。

2、但是喷码机在实际生产过程中,会存在少量的印刷品出现色块重叠,色块错位等情况,导致不良品的产生。而企业通常为客户定制化的生产印刷成品,同一个检测设备难以适应不同规格的印刷成品的检测,不同印刷成品在同一台设备时会由于设备与印刷成品尺寸匹配出现滑移、错位折叠等情况,导致检测精度不高,甚至会在检测的过程中,损害待检测印刷成品。

技术实现思路

1、为了适配不同尺寸型号的印刷件检测和标记,本技术提供一种成品检测标记设备。

2、本技术提供的一种成品检测标记设备采用如下的技术方案:

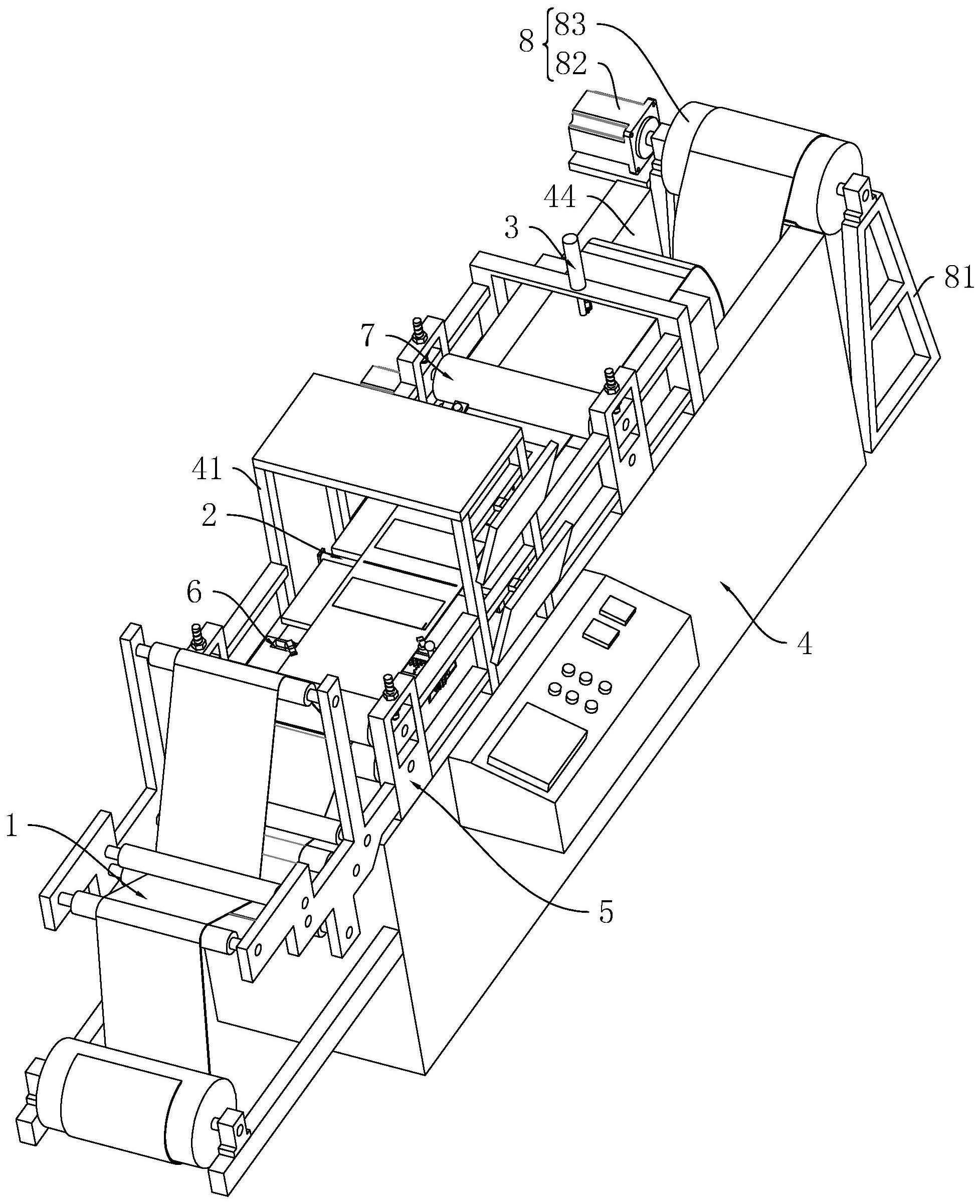

3、一种成品检测标记设备,包括工作台和连接于工作台顶部的支架,支架依次连接有调节机构、检测机构、转运机构和标记机构,调节机构包括限制组件和导向组件,限制组件与工作台滑移连接,导向组件与限制组件连接且部分突出工作台设置,限制组件用于带动导向组件引导复合膜移动,检测机构朝向工作台表面设置,用于检测位于工作台表面的复合膜的不良品,标记机构朝向工作台表面靠近或者远离移动,用于对检测的不良品进行标记,转运机构用于带动复合膜在工作台表面移动。

4、通过采用上述技术方案,本技术可以对复合膜的印刷成品进行检测是否存在不良品,若存在不良品标记机构可以对不良品进行标记;限制组件可以带动导向组件移动与待检测的复合膜的产生抵接或者限制的效果,使得本技术可以对不同尺寸的复合膜进行定位和引导,提高检测机构对复合膜的检测准确性。

5、可选的,调节机构背离检测机构的一侧设有上料机构,上料机构包括上料卷筒、第一分卷轮辊组、第二分卷轮辊组和挤压机构,上料卷筒、第一分卷轮辊组和第二分卷轮辊组和挤压机构均与工作台转动连接,第一分卷轮辊组和第二分卷轮辊组位于上料卷筒和挤压机构之间,用于将复合膜分离成印刷膜和表面覆盖膜。

6、通过采用上述技术方案,可以将复合膜分离成印刷膜和表面覆盖膜,第一分卷轮辊组对印刷膜起到了预紧的作用,第二分卷轮辊组对表面覆盖膜起到了预紧的作用,印刷膜和表面覆盖膜再次在挤压机构处被挤压粘黏 成为复合膜的,可以去除复合膜内的气泡,从而避免在检测过程中气泡内反光对检测产生的不利影响,提高检测的精度和准确性。

7、可选的,限制组件包括驱动齿轮、第一齿条和第二齿条,驱动齿轮与工作台转动连接,第一齿条和第二齿条呈相互平行设置与驱动齿轮啮合,第一齿条和第二齿条朝向支架侧均连接一导向组件,用于引导不同型号的待检测复合膜移动。

8、通过采用上述技术方案,当驱动齿轮转动时,第一齿条可以朝向相对的方向同时移动,从而调整两组导向组件之间的间距,使得两组导向组件能够同时分别与复合膜的两侧抵接,对不同尺寸的复合膜均能起到限制作用,减小复合膜发生偏移的风险,使得复合膜能够从检测机构正下方经过,从而提高检测机构对复合膜的识别精度,避免检测机构对复合膜识别不全的情况产生。

9、可选的,导向组件包括弹性限制件和滚轮,第一齿条和第二齿条分别与一滚轮转动连接,弹性限制件一端与滚轮的转动轴连接另一端与工作台表面抵接,用于夹持位于工作台表面的复合膜。

10、通过采用上述技术方案,两个滚轮可以与复合膜的两侧抵接,从而引导复合膜移动的过程中减小复合膜向两侧偏移的风险,弹性限制件使得复合膜能够贴合工作台表面移动,使得复合膜经过检测机构是能够平整,减小复合膜弯曲折叠产生反光影响检测结果的风险,同时能够进一步限制复合膜发生偏移的风险。

11、可选的,限制组件还包括导向齿轮和操纵杆,导向齿轮与工作台转动连接且与第一齿条啮合,操纵杆与导向齿轮朝向支架一侧固定连接,工作台转动连接有阻挠件和弹簧,阻挠件的一端与工作台转动连接,另一端为自由端,弹簧的一端与工作台固定连接,另一端与阻挠件固定连接,弹簧用于迫使阻挠件与导向齿轮抵接。

12、通过采用上述技术方案,操作人员将阻挠件掰开,转动操纵杆即可控制第一齿条和第二齿条共同产生相对的移动,操作简单高效,能够快速的对复合膜进行定位和限制,提高了工作效率;操作人员松开阻挠件,弹簧释放弹性势能,迫使阻挠件与导向齿轮的周向抵接,限制导向齿轮的移动,从而限制里第一齿条和第二齿条相对静止,使得两导向组件能够对复合膜起到稳定导向定位作用时不会产生移动。

13、可选的,检测机构包括摄像头和控制台,摄像头与控制台电连接的,摄像头固定在支架上并朝向工作台设置,用于对经过的复合膜进行检测。

14、通过采用上述技术方案,当待检测的复合膜位于摄像头底部的工作台时,摄像头对该部分的复合膜进行拍照,并与样本比对,检测该部分的复合膜是否存在不良品。

15、可选的,转运机构包括第一转运轮辊、第二转运轮辊和调节组件,调节组件沿竖直方向与支架之间滑移连接。第一转运轮辊与支架转动连接,第二转运轮辊与调节组件转动连接,第一转运轮辊与第二转运轮辊之间留有供复合膜穿过的间隙,第一转运轮辊连接有第一电机,第一电机驱动第一转运轮辊转动,以带动第一转运轮辊转动。

16、通过采用上述技术方案,操作人员通过调节组件调整到第二转运轮辊和第一转运轮辊之间的间距,以适应不同厚度的复合膜,使得第一转运轮辊和第二转运轮辊能够对不同厚度的复合膜有夹持作用,当第一电机驱动第一转运轮辊转动时能够带动复合膜前进。

17、可选的,转运机构还包括红外传感器,红外传感器朝向工作台的复合膜设置,红外传感器和第一电机均与控制台电连接。

18、通过采用上述技术方案,红外传感器能够对复合膜上的印刷成品进行识别,例如,摄像头识别范围为两个印刷成品,红外传感器识别到两个印刷成品经过后给控制台传递电信号,控制台控制第一电机停转,两个印刷成品完全落入摄像头的识别区域,使摄像头能够拍出清晰的照片与样本比对的,从而提高了检测的准确性,拍摄完成后控制台控制第一电机转动,使得第一电机产生间歇运动以配合摄像头拍照检测。

19、可选的,标记机构包括第一气缸和标记组件,第一气缸安装于支架,第一气缸与控制台电连接,第一气缸的活塞杆与标记组件连接,第一气缸的活塞杆朝向工作台方向伸缩,用于对的复合膜的不良品进行标记。

20、通过采用上述技术方案,当摄像头检测到不良品后,第一电机经过多个间歇运动周期将该不良品部分运送至标记机构底部的工作台上,控制台控制第一气缸的活塞杆伸长,使得标记组件与不良品区域接触,并对不良品区域做上记号,便于后期找到并去除不良品。

21、可选的,工作台背离上料机构的一侧设有收卷机构,收卷机构包括三角架、第二电机和收卷轮辊,收卷轮辊与三角架转动连接,第二电机与收卷轮辊连接,以驱动收卷轮辊转动对完成检测标记的复合膜进行收卷。

22、通过采用上述技术方案,第二电机驱动收卷轮辊转动,将完成检测和标记的复合膜收卷,对复合膜进行保护并且便于转运到下一工序。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.对不同尺寸的复合膜均能起到限制作用,减小复合膜发生偏移的风险,使得复合膜能够从检测机构正下方经过,从而提高检测机构对复合膜的识别精度,避免检测机构对复合膜识别不全的情况产生;

25、2.可以去除复合膜内的气泡,从而避免在检测过程中气泡内反光对检测产生的不利影响,提高检测的精度和准确性;

26、3.使得复合膜能够从检测机构正下方经过,从而提高检测机构对复合膜的识别精度,避免检测机构对复合膜识别不全的情况产生。

- 还没有人留言评论。精彩留言会获得点赞!