盾尾端部间隙测量方法、装置及设备与流程

本公开涉及盾构施工,尤其涉及一种盾尾端部间隙测量方法、装置及设备。

背景技术:

1、盾尾端部间隙是指管片的弧形内盾壁与相邻的管片的弧形外盾壁之间存在的间隙。在盾构施工过程中,若盾尾端部间隙超出了正常范围,首先,可能导致盾构机掘进阻力增大,降低盾构掘进的速度;其次,容易造成管片拼装错台、管片挤压破损;再其次,导致盾尾刷磨损较快,影响盾尾刷密封性,造成隧道漏水或地表沉降等,存在引发重大安全事故的风险。

2、在传统测量中,通常在盾构施工过程中,通过人工或者采用一些接触式的测量方式测量盾尾端部间隙。然而,由于盾尾端部间隙需要在每环的多个点位测量,人工携带盾尾端部间隙测量工具攀爬至各个点位,操作不方便且不安全;而采用一些接触式测量,例如拉绳传感器,在盾尾恶劣的工作环境下,测量精度不高,且拉绳传感器位置陷于盾尾内壁和盾尾管片之间,人工维护不方便。

3、相关场景中,利用摄像机拍摄盾尾端部间隙的原始图像,根据相机安装位置距盾壁的距离换算出盾尾端部间隙的实际距离,但是,最低检测点管片下边缘存在盾尾油脂、水等,从图像中很难将管片下边缘与盾尾端部间隙区分开,导致测量距离精确度较低;采用激光器向盾尾管片打激光线配合盾尾端部间隙测量,通过盾尾端部间隙图像进行处理,以得到盾尾端部间隙像素,通过推进油缸行程得到每个盾尾端部间隙像素对应的实际距离,利用盾尾端部间隙像素及实际距离得到盾尾端部间隙,但在下检测点存在盾尾油脂、水等,第一段分激光的交点可能不在管片下边缘上,从而导致盾尾端部间隙测量的精度较低。

技术实现思路

1、为克服相关技术中存在的盾尾端部间隙测量的精度较低的技术问题,本公开提供一种盾尾端部间隙测量方法、装置及设备。

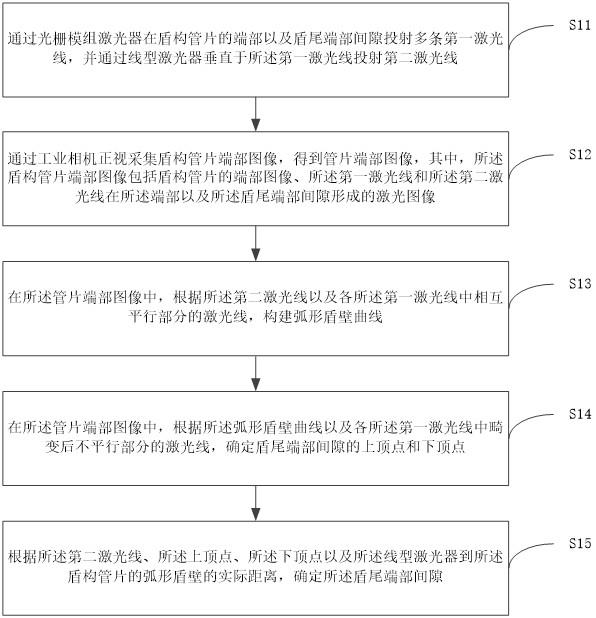

2、在本公开实施例的第一方面,提供一种盾尾端部间隙测量方法,包括:

3、通过光栅模组激光器在盾构管片的端部以及盾尾端部间隙投射多条第一激光线,并通过线型激光器垂直于所述第一激光线投射第二激光线,其中,所述光栅模组激光器和所述线型激光器均安装在盾构机两推进油缸之间的隔板上;

4、通过工业相机正视采集盾构管片端部图像,得到管片端部图像,其中,所述盾构管片端部图像包括盾构管片的端部图像、所述第一激光线和所述第二激光线在所述端部以及所述盾尾端部间隙形成的激光图像;

5、在所述管片端部图像中,根据所述第二激光线以及各所述第一激光线中相互平行部分的激光线,构建弧形盾壁曲线;

6、在所述管片端部图像中,根据所述弧形盾壁曲线以及各所述第一激光线中畸变后不平行部分的激光线,确定盾尾端部间隙的上顶点和下顶点;

7、根据所述第二激光线、所述上顶点、所述下顶点以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙。

8、在其中一种实施方式中,所述在所述管片端部图像中,根据所述第二激光线以及各所述第一激光线中相互平行部分的激光线,构建弧形盾壁曲线,包括:

9、在所述管片端部图像中,根据各所述第一激光线中相互平行部分的激光线进行直线拟合,得到处于各所述第一激光线的最中间位置的第一目标激光光线;

10、确定所述第一目标激光光线与所述第二激光线的第一交点;

11、在所述管片端部图像中,确定各所述第一激光线中相互平行部分的下端点;

12、根据所述第一交点以及各所述下端点进行曲线拟合,得到弧形盾壁曲线。

13、在其中一种实施方式中,所述在所述管片端部图像中,根据所述弧形盾壁曲线以及各所述第一激光线中畸变后不平行部分的激光线,确定盾尾端部间隙的上顶点和下顶点,包括:

14、将所述第一目标激光光线与所述弧形盾壁曲线的交点确定为所述盾尾端部间隙的上顶点;

15、将畸变后不平行的所述第一激光线中,处于最中间位置的激光光线作为第二目标激光光线;

16、做所述第一交点与所述上顶点连线的延长线;

17、将所述延长线与所述第二目标激光光线的交点确定为所述盾尾端部间隙的下顶点。

18、在其中一种实施方式中,所述根据所述第二激光线、所述上顶点、所述下顶点以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙,包括:

19、根据所述第一目标激光光线和所述第二目标激光光线,确定所述下顶点在所述盾构管片端部图像中的坐标;

20、根据所述第二激光线和所述第一目标激光光线,确定所述第一交点在所述盾构管片端部图像中的坐标;

21、确定所述弧形盾壁曲线与所述第一目标激光光线的上顶点在所述盾构管片端部图像中的坐标;

22、根据所述下顶点的坐标、所述第一交点的坐标、所述上顶点的坐标以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙。

23、在其中一种实施方式中,所述根据所述下顶点的坐标、所述第一交点的坐标、所述上顶点的坐标以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙,包括:

24、根据所述第一交点的坐标以及所述下顶点的坐标,确定第一像素距离;

25、根据所述上顶点的坐标以及所述下顶点的坐标,确定第二像素距离;

26、根据所述第一像素距离、所述第二像素距离以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙。

27、在其中一种实施方式中,所述根据所述第一像素距离、所述第二像素距离以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙,包括:

28、计算所述第一像素距离与所述第二像素距离的比值;

29、计算所述比值与所述线型激光器到所述盾构管片的弧形盾壁的实际距离的乘积,得到所述盾尾端部间隙。

30、在其中一种实施方式中,所述光栅模组激光器、所述线型激光器以及所述工业相机在所述隔板上的安装位置满足以下条件:

31、以所述光栅模组激光器在所述隔板上的安装位置为圆心作圆,获取所述圆与所述盾构管片的任一弧形盾壁的两个交点,过所述圆心作所述两个交点的连线的垂线,所述线型激光器在所述隔板上的安装位置处于所述垂线上,所述工业相机在所述隔板上的安装位置不在过所述光栅模组激光器的安装位置与所述线型激光器的安装位置的连线所在的直线上。

32、在其中一种实施方式中,所述通过工业相机正视采集盾构管片端部图像,得到管片端部图像,包括:

33、通过工业相机正视采集盾构管片端部图像,并对所述盾构管片端部图像进行预处理,得到备用端部图像;

34、对所述备用端部图像进行转换,生成灰度端部图像;

35、对所述灰度端部图像进行滤波处理,得到滤波端部图像;

36、在所述滤波端部图像进行二值化,得到只有激光条纹的黑白管片端部图像;

37、对所述黑白管片端部图像进行边缘检测,得到所述管片端部图像。

38、在本公开实施例的第二方面,提供一种盾尾端部间隙测量装置,包括:

39、投射模块,被配置为通过光栅模组激光器在盾构管片的端部以及盾尾端部间隙投射多条第一激光线,并通过线型激光器垂直于所述第一激光线投射第二激光线,其中,所述光栅模组激光器和所述线型激光器均安装在盾构机两推进油缸之间的隔板上;

40、采集模块,被配置为通过工业相机正视采集盾构管片端部图像,得到管片端部图像,其中,所述盾构管片端部图像包括盾构管片的端部图像、所述第一激光线和所述第二激光线在所述端部以及所述盾尾端部间隙形成的激光图像;

41、构建模块,被配置为在所述管片端部图像中,根据所述第二激光线以及各所述第一激光线中相互平行部分的激光线,构建弧形盾壁曲线;

42、第一确定模块,被配置为在所述管片端部图像中,根据所述弧形盾壁曲线以及各所述第一激光线中畸变后不平行部分的激光线,确定盾尾端部间隙的上顶点和下顶点;

43、第二确定模块,被配置为根据所述第二激光线、所述上顶点、所述下顶点以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙。

44、在其中一种实施方式中,所述构建模块,被配置为:

45、在所述管片端部图像中,根据各所述第一激光线中相互平行部分的激光线进行直线拟合,得到处于各所述第一激光线的最中间位置的第一目标激光光线;

46、确定所述第一目标激光光线与所述第二激光线的第一交点;

47、在所述管片端部图像中,确定各所述第一激光线中相互平行部分的下端点;

48、根据所述第一交点以及各所述下端点进行曲线拟合,得到弧形盾壁曲线。

49、在其中一种实施方式中,所述第一确定模块,被配置为:

50、将所述第一目标激光光线与所述弧形盾壁曲线的交点确定为所述盾尾端部间隙的上顶点;

51、将畸变后不平行的所述第一激光线中,处于最中间位置的激光光线作为第二目标激光光线;

52、做所述第一交点与所述上顶点连线的延长线;

53、将所述延长线与所述第二目标激光光线的交点确定为所述盾尾端部间隙的下顶点。

54、在其中一种实施方式中,所述第二确定模块,被配置为:

55、根据所述第一目标激光光线和所述第二目标激光光线,确定所述下顶点在所述盾构管片端部图像中的坐标;

56、根据所述第二激光线和所述第一目标激光光线,确定所述第一交点在所述盾构管片端部图像中的坐标;

57、确定所述弧形盾壁曲线与所述第一目标激光光线的上顶点在所述盾构管片端部图像中的坐标;

58、根据所述下顶点的坐标、所述第一交点的坐标、所述上顶点的坐标以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙。

59、在其中一种实施方式中,所述第二确定模块,被配置为:

60、根据所述第一交点的坐标以及所述下顶点的坐标,确定第一像素距离;

61、根据所述上顶点的坐标以及所述下顶点的坐标,确定第二像素距离;

62、根据所述第一像素距离、所述第二像素距离以及所述线型激光器到所述盾构管片的弧形盾壁的实际距离,确定所述盾尾端部间隙。

63、在其中一种实施方式中,所述第二确定模块,被配置为:

64、计算所述第一像素距离与所述第二像素距离的比值;

65、计算所述比值与所述线型激光器到所述盾构管片的弧形盾壁的实际距离的乘积,得到所述盾尾端部间隙。

66、在其中一种实施方式中,所述光栅模组激光器、所述线型激光器以及所述工业相机在所述隔板上的安装位置满足以下条件:

67、以所述光栅模组激光器在所述隔板上的安装位置为圆心作圆,获取所述圆与所述盾构管片的任一弧形盾壁的两个交点,过所述圆心作所述两个交点的连线的垂线,所述线型激光器在所述隔板上的安装位置处于所述垂线上,所述工业相机在所述隔板上的安装位置不在过所述光栅模组激光器的安装位置与所述线型激光器的安装位置的连线所在的直线上。

68、在其中一种实施方式中,所述采集模块,被配置为:

69、通过工业相机正视采集盾构管片端部图像,并对所述盾构管片端部图像进行预处理,得到备用端部图像;

70、对所述备用端部图像进行转换,生成灰度端部图像;

71、对所述灰度端部图像进行滤波处理,得到滤波端部图像;

72、在所述滤波端部图像进行二值化,得到只有激光条纹的黑白管片端部图像;

73、对所述黑白管片端部图像进行边缘检测,得到所述管片端部图像。

74、在本公开实施例的第三方面,提供一种电子设备,包括:

75、处理器;

76、用于存储处理器可执行指令的存储器;

77、其中,所述处理器被配置为执行所述存储器中的可执行指令,以实现第一方面中任一项所述盾尾端部间隙测量方法。

78、本公开的实施例提供的技术方案可以包括以下有益效果:

79、获取等离子体制粉系统中控制变量当前的输入参数;将输入参数输入到与制粉原料对应的预先建立的预测控制模型中,得到与被控变量对应的目标输出参数,预测控制模型根据控制变量的历史输入参数以及对应的被控变量对应的历史输出参数,对应的等离子体制粉系统的历史制粉状态,并对历史制粉状态进行反馈校正、与参考制粉状态比较、以及性能指标的滚动和优化,直到被控变量的输出参数满足对应的预设阈值训练得到的,被控变量对应的预设阈值与制粉原料以及电源功率存在对应关系;通过在线辨识实验建立的预测控制模型,预测被控变量对应的输出参数,实现高精度的制粉控制,不仅可以降低控制指标的波动,提高制粉系统的稳定性、抗干扰能力和控制精度,还可以提高高频感应等离子体制粉装置的安全性和经济性。根据目标输出参数,控制被控变量对应的调节阀的开度。提高了等离子体制粉系统控制精度。可以克服多变量、强耦合对制粉系统的影响。

80、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

- 还没有人留言评论。精彩留言会获得点赞!