一种成品球在线抗压检测系统及检测方法与流程

本发明涉及球团矿检测,尤其涉及一种成品球在线抗压检测系统及检测方法。

背景技术:

1、造球是球团矿生产工艺中非常重要的环节,制造的成品球团矿也被称为成品球。成品球应具备一定的抗压能力,以防止其在存储、运输等过程中产生破碎。因此,抗压强度属于评价成品球质量的关键指标。

2、目前,成品球抗压强度指标的检测手段通常是由工作人员在生产现场取一定数量的刚生产好的成品球,然后人工使用筛网进行筛分,留下符合测试尺寸的成品球作为测试用球,带至检测室后通过压力测试机进行测定,通过对测试用球缓慢加压,记录其破碎时的压力值,从而得到单个测试用球的抗压强度,测定所有测试用球破碎时的压力值后取平均值作为最终的抗压强度指标。

3、从生产现场取用测试用球再到检测室进行抗压强度测定,整体耗时较长,且由于刚生产好的成品球中含有一定的水分,每次筛分后,筛网的筛孔极易粘结料粉,造成筛孔堵塞,需要及时清理,造成工作人员劳动强度大,使得检测效率进一步降低。

技术实现思路

1、本发明旨在至少解决相关技术中存在的技术问题之一。为此,本发明提供一种成品球在线抗压检测系统及检测方法。

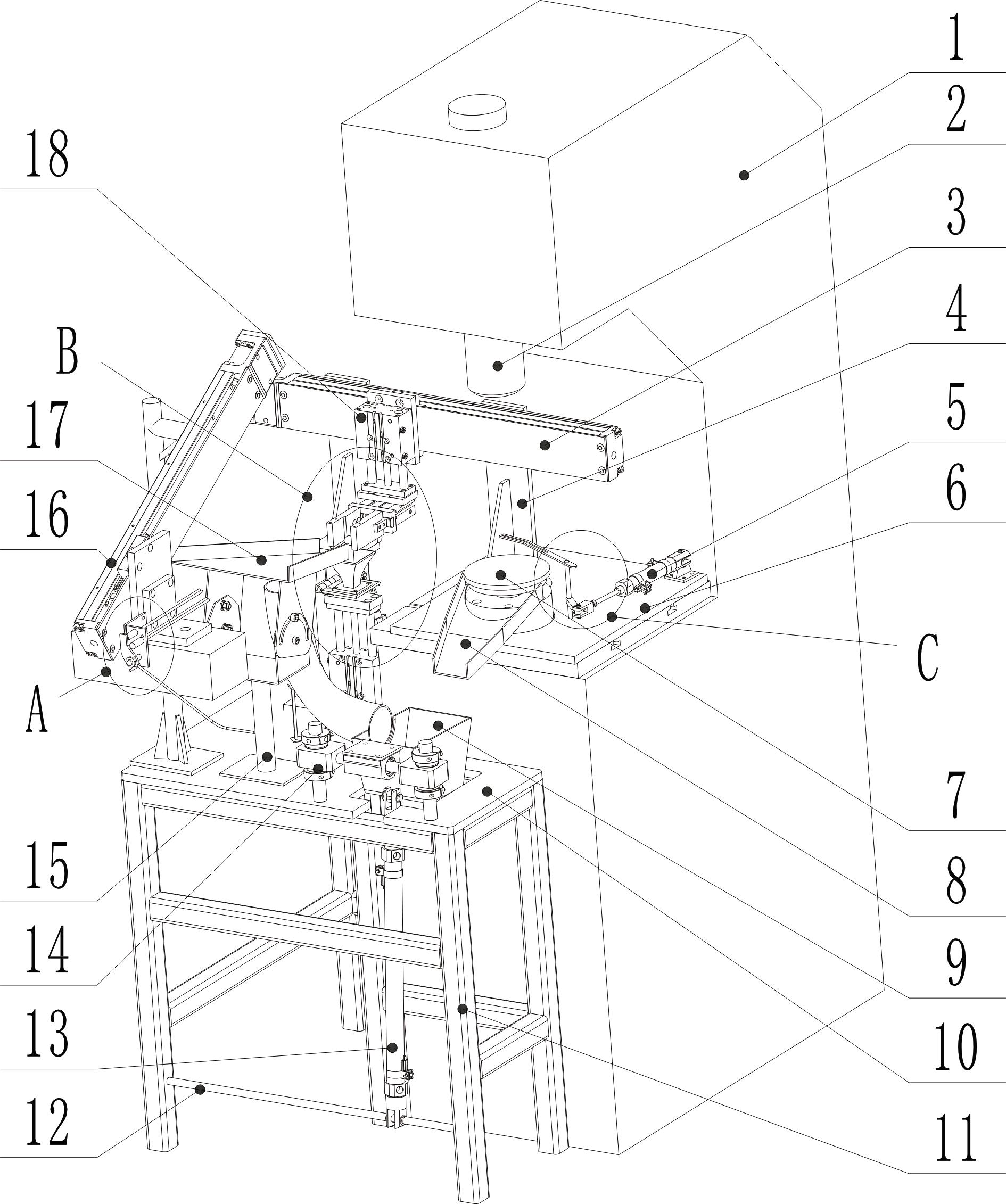

2、本发明是通过以下技术方案予以实现:一种成品球在线抗压检测系统,包括压力测试机,所述压力测试机的工作台上方设有用于检测成品球抗压强度的检测台,所述压力测试机设于成品输送带一侧,所述压力测试机一侧设有与其保持相对固定的辅助台面,所述辅助台面安装有取料组件、分料组件和余料斗,所述工作台安装有清扫组件,所述分料组件包括安装至辅助台面的分料斗,所述分料斗顶侧为敞口,所述分料斗底侧中部开设有中心孔,所述中心孔穿接有分料柱,所述分料柱顶端呈内凹的弧形面,所述分料柱的直径在成品球的标准半径与成品球的标准直径之间,所述辅助台面在分料柱正下方位置固定安装有第一气缸,所述分料柱的底端固接于第一气缸的伸缩端,所述第一气缸的伸缩端的运动方向与分料柱的轴线均垂直于水平面,所述取料组件用于将成品输送带上方的部分成品球输送至分料斗,所述分料组件还包括用于将分料柱顶起的成品球输送至检测台上方的机械夹爪,所述余料斗的水平高度低于检测台,所述检测台与余料斗之间设有向余料斗倾斜的碎料料道,所述清扫组件用于将检测台上方的成品球碎料清扫至碎料料道。

3、优选的,所述取料组件包括第一直线模组、电磁铁和取料料道,所述第一直线模组固定安装于辅助台面,所述电磁铁固定安装于第一直线模组的滑动端,所述第一直线模组的两端分别为取料端和放料端,所述取料端位于成品输送带的正上方,所述放料端的水平高度高于取料端的水平高度,所述放料端正下方与分料斗之间布置有向分料斗倾斜的取料料道。

4、优选的,所述电磁铁的一侧布置有位置检测单元,所述位置检测单元包括检测杆、第一接近传感器和第二接近传感器,所述检测杆转动连接于第一直线模组的滑动端,所述第一接近传感器和第二接近传感器均固定安装于第一直线模组的滑动端,当电磁铁靠近放料端时,检测杆的顶端处于靠近第二接近传感器的位置;当电磁铁靠近取料端且检测杆的底端抵接至成品输送带上方的成品球时,检测杆的顶端处于靠近第一接近传感器的位置。

5、优选的,所述检测杆的底端设有折弯部,当电磁铁靠近放料端时,折弯部向成品输送带的输送方向倾斜。

6、优选的,所述分料组件还包括第二直线模组和导杆气缸,所述第二直线模组固定安装于辅助台面,所述导杆气缸的缸体固定安装于第二直线模组的滑动端,所述机械夹爪安装于导杆气缸的伸缩端,所述导杆气缸的伸缩端的伸缩方向平行于分料柱的轴线,所述分料斗顶侧的中心点在辅助台面的投影与检测台顶侧的中心点在辅助台面的投影连线平行于第二直线模组的滑动端运动方向。

7、优选的,所述分料斗与余料斗之间设有废料料道,所述废料料道靠近分料斗的一端高于废料料道靠近余料斗的一端,所述机械夹爪为伺服电动夹爪,所述废料料道顶侧的中心点在辅助台面的投影、分料斗顶侧的中心点在辅助台面的投影与检测台顶侧的中心点在辅助台面的投影共线。

8、优选的,所述分料斗通过第一支架安装于辅助台面,所述第一支架固接于辅助台面上方,所述分料斗底部一侧通过铰链铰接于第一支架,所述分料斗底部的另一侧与辅助台面之间还铰接有第二气缸,所述第二气缸用于带动分料斗相对于第一支架转动,所述分料斗的底侧面滑动连接有楔形块,所述楔形块的楔面朝向第一气缸,所述分料斗的底侧面在靠近中心孔的位置凸设有限位块,所述楔形块连接有将其压向限位块的弹簧,当楔形块的一侧抵接于限位块时,楔形块贴近分料斗的侧面抵接于中心孔;当第二气缸处于收缩状态时,所述分料斗的敞口与取料料道相对接;当第二气缸处于伸长状态时,所述分料斗的敞口与废料料道的顶侧相对接。

9、优选的,所述辅助台面通过多个支腿固接至地面,所述余料斗通过第二支架安装于辅助台面,所述第二支架固接于辅助台面,所述余料斗顶部一侧转动连接于第二支架,所述余料斗底部与支腿之间铰接有第三气缸,当第三气缸处于收缩状态时,所述余料斗的敞口侧同时与废料料道及碎料料道相对接;当第三气缸处于伸长状态时,所述余料斗的敞口侧朝向背离压力测试机方向。

10、优选的,所述清扫组件包括清扫杆、立轴和第四气缸,所述立轴一端转动连接于工作台,所述立轴的另一端固接于清扫杆的一端,所述清扫杆的下侧面与检测台的顶侧面共面,所述立轴靠近工作台的位置固接有连杆,所述第四气缸的缸体铰接于工作台,所述第四气缸的伸缩端铰接于连杆远离立轴的一端,当第四气缸处于收缩状态时,清扫杆位于检测台靠近碎料料道的一侧;当第四气缸处于伸长状态时,清扫杆位于检测台远离碎料料道的一侧。

11、一种成品球在线抗压检测方法,通过上述的成品球在线抗压检测系统执行,包括以下步骤:

12、步骤s10,通过取料组件将成品输送带上方的部分成品球输送至分料斗;

13、步骤s20,通过第一气缸控制分料柱顶起分料斗内的成品球;

14、步骤s30,通过伺服电动夹爪检测分料柱顶起的成品球直径,若检测到的成品球直径符合设定范围,伺服电动夹爪将夹取到的成品球输送至检测台,执行步骤s40;若检测到的成品球直径不符合设定范围,伺服电动夹爪将夹取到的成品球输送至废料料道靠近分料斗的一端,使成品球沿废料料道滑落至余料斗,重新执行步骤s20;

15、步骤s40,通过压力测试机测定成品球的抗压强度:设定初始参数,包括成品球的标准半径、测定的成品球每批样本数量、压力测试机的加压柱距检测台的初始高度以及加压柱向检测台方向的运动速度;

16、加压柱向检测台方向运动,同时监测第个成品球对应的加压柱与检测台间的实时负荷值,并记录第个成品球对应的的最大值,其中,;当且时,加压柱停止向检测台方向移动并返回至初始高度,令,其中,表示加压柱从初始高度位置向检测台方向的运动时间,表示第个成品球的抗压强度值;当时,加压柱停止向检测台方向移动并返回至初始高度,令;

17、步骤s50,通过清扫组件将检测台上方的成品球碎料清扫至碎料料道,使成品球碎料沿碎料料道滑落至余料斗;

18、步骤s60,当时,执行步骤s20至步骤s60;当时,取,其中,为成品球样品的抗压强度均值,,执行步骤s10至步骤s60。

19、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

20、本发明结构简单,能够在线检测生产现场的成品球抗压强度,减少工作人员的劳动频次,提高检测效率,第一气缸与分料柱相配合可以对分料斗内的成品球起到一定的筛选作用,无需使用筛网进行人工筛分,因此可降低工作人员的劳动强度,进一步提高成品球抗压强度的检测效率;检测杆、第一接近传感器和第二接近传感器相配合可避免电磁铁影响成品输送带对成品球的正常输送;通过设置第二气缸可实现分料斗的自动清空;通过设置第三气缸可实现余料斗的自动倾倒;通过设置清扫杆可实现检测台的自动清扫工作,保证后续成品球抗压强度检测的正常进行。

21、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!