一种预测和评估高强钢整体成形性和局部成形性的方法与流程

本发明涉及金属板材冲压成形,具体涉及一种预测和评估高强钢整体成形性和局部成形性的方法。

背景技术:

1、随着高强钢的发展和应用,尤其是第三代先进高强钢的开发带来了新的成形性能挑战和抵抗开裂性相关的断裂问题,如边缘开裂、有限的翻边扩孔性能和弯曲性能等。通常这些断裂行为与基于拉伸试验或成形极限曲线(flc)所能表征的常规成形性指标不一致。举一个典型的例子来说明,同强度级别的dp钢和cp钢相比,即便dp钢在flc中具有更大的均匀伸长率和总伸长率以及更高的极限应变,但是dp钢通常表现出比cp钢更低的扩孔翻边性能和边缘成形性。抗断裂性和传统延展性定义之间的不一致性势必会推动先进高强钢新的成形性标准的发展,笼统使用成形性或延展性等指标来评估或预测这类材料的成形能力不够客观和准确,因此,需要更准确的指标来进行定义,由此提出了更多的术语定义:如整体成形性、局部成形性以及与之相关的断裂韧性、弯曲性能和边部开裂敏感性等。整体成形性是对成形性的最传统的解释,主要包括深冲成形、拉伸和平面应变,是指材料在不形成局部颈缩的情况下发生塑性变形以均匀分布应变的能力,也可解释为对颈缩失稳开始的抵抗力,其中较大的材料区域同时发生变形,因此称为整体成形性。另一方面,局部成形性与材料的损伤容限和抗裂性能(扩孔性能、弯曲性能、边缘开裂等)有关,是指材料在局部区域发生塑性变形而不断裂的能力,也可解释为对施加的集中变形的抗断裂能力,因此称为局部成形性。

2、一般情况,钢板的延伸率和断裂应变随着材料强度的升高而降低,较低的延伸率和断裂应变会导致因局部应变超过材料断裂所允许的最大应变而发生开裂。因此,材料的强度、延伸率和断裂应变是决定其断裂抗力的关键力学性能参量。材料的延伸率与应变硬化能力正相关,较高的应变硬化能力会提高均匀延伸率并延迟颈缩的发生,从而提高整体成形性。较高的断裂应变可以延迟或抑制颈缩后由于局部应变集中而导致的裂纹形成和扩展,即提高材料的断裂抗力,从而提高局部成形性。如前所述,局部成形性与抗拉强度/延展性能没有明确的对应关系。因此,开发了相关试验方法来评估先进高强钢的局部成形性,如扩孔试验已成评估先进高强钢板材凸缘翻边性能的标准方法,扩孔率已成为先进高强钢产品的重要成形参数。然而,扩孔率不是一种材料特性,它取决于许多外部因素,这些因素可能会导致大量数据分散并影响其可靠性,如孔的制备方法、边部质量、操作员、裂纹检测方法等。为了克服这些不确定性并提高局部成形性预测的准确性,又开发出了电化学刻蚀网格测量材料断裂应变用于预测局部成形性的方法。然而,由于网格尺寸和非连续测量的性质,很难方便准确地测量断裂应变,二十年前开发的数字图像相关技术是一种用于全场应变测量的非接触工具,已广泛应用于材料表征。它能够在任何变形阶段连续测量大应变,从而可以很好地测量材料的断裂应变并预测局部成形性,但是该方法即繁琐又耗时,不适合工业化场景下的连续测量。基于拉伸试验和光学应变测量的方法来预测材料成形性可以很好的平衡上述几种方法的优点与缺点,该方法简单可靠,可以很好地预测和评估高强钢的整体成形性和局部成形性。

3、综上,随着先进高强钢的应用占比和强度的不断提高,整体成形性和局部成形性概念将变得至关重要,有必要彻底了解高强钢材料的内在整体成形性和局部成形性特性。本发明的目的是采用简单有效的方法来预测和评估高强钢的整体成形性和局部成形性。

技术实现思路

1、本发明提供了一种预测和评估高强钢整体成形性和局部成形性的方法,利用单轴拉伸试验及试验中得出的关键成形性参数来表征材料的整体成形性和局部成形性。该方法测量精度高,操作简单,不仅可以预测和评估先进高强钢的成形性能,指导特定应用下的材料选择,还将有助于确立未来的先进高强钢性能指标。

2、为实现上述目的,本发明通过以下技术方案实现:

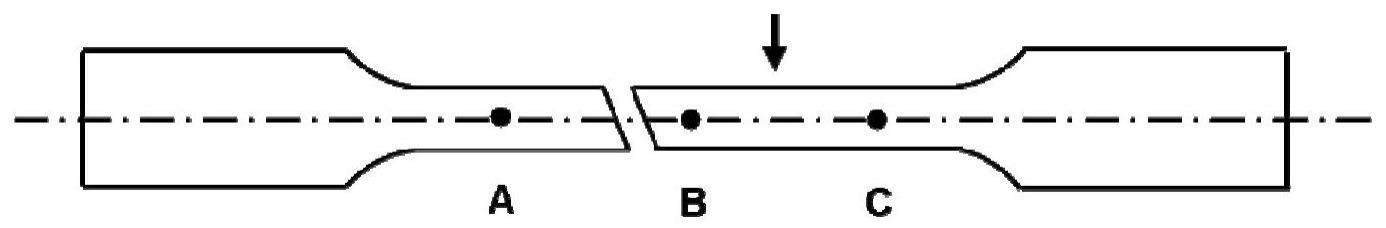

3、一种预测和评估高强钢整体成形性和局部成形性的方法,其特征在于:进行单轴拉伸试验,材料达到抗拉强度或颈缩失稳之前为应变均匀分布,体现材料的整体成形性,以试验得到的加工硬化指数n或真实均匀应变εu作为整体成形性的评估指标;材料发生颈缩至失稳开裂为应变集中分布,体现材料的局部成形性,以颈缩为中心点的有效应变范围约为20mm,测定具有完整断口试样基于厚度的断裂应变作为局部成形性的评估指标;

4、所述的应变硬化指数n可通过单轴拉伸试验测得;

5、所述的真实均匀应变可按计算公式:式中ue是均匀伸长率百分比,计算得到;也可根据真实的均匀应变在数值上也等同于均匀伸长率下的应变硬化指数n获得;

6、所述的基于厚度的断裂应变指真实厚度应变或工程厚度应变;

7、所述的真实厚度应变计算方法有两种:

8、(1)式中:a0是试样标距内的起始厚度,au是试样断裂后断口横截面的最小厚度;

9、(2)式中:ag是试样标距内均匀延伸段的厚度,au是试样断裂后断口横截面的最小厚度,此计算方法去除均匀应变的影响;

10、所述的工程厚度应变,又称断口减薄率,计算公式为:式中:a0是试样标距内的起始厚度,au是试样断裂后断口横截面的最小厚度。

11、所述的一种预测和评估高强钢整体成形性和局部成形性的方法,该方法包括如下步骤:

12、(1)按照iso 6892-1制备标准薄板拉伸试样,记录试样标距内的起始厚度a0,开展单轴拉伸试验,平行试验次数不低于三次,测量应变硬化指数n或均匀伸长率百分比ue;

13、(2)取完整的断口试样在体式显微镜下,测量试样标距内均匀延伸段的厚度ag和试样断裂后断口横截面的最小厚度au,并考虑去除异常值;

14、(3)计算真实均匀应变、真实厚度应变和工程厚度应变:

15、(4)以三组试样的真实均匀应变的平均值作为整体成形性的评估指标;

16、(5)以三组试样的真实厚度应变或/和工程厚度应变的平均值作为局部成形性的评估指标。

17、所述的加工硬化指数和真实均匀应变越高,材料在不形成局部颈缩的情况下发生塑性变形以均匀分布应变的能力越强,材料的整体成形性越好。

18、所述的真实厚度应变和工程厚度应变越高,材料表现出在局部区域发生塑性变形而不断裂的能力越强,材料的局部成形性越好。

19、本发明采用的技术原理为:在局部颈缩开始之前,材料随着载荷增加,在加工硬化作用下发生塑性变形并迫使应变均匀分布,直至颈缩发生,该过程终止。因此,应变硬化指数n和真实均匀应变值适合作为整体成形性的评估指标。

20、先进高强钢通常表现出成形过程中损伤引起的局部成形性降低,并由此导致零件在成形过程中以边缘开裂或平面应变失效的形式断裂(如轻微颈缩断裂或小半径拉弯断裂)。金属材料断裂过程中,受材料微观组织结构不同与应力状态不同的影响,断口处(裂端)产生塑性变形大小有很大不同,由此导致其断裂面的宏观尺寸变化也不同。断裂是一种高度局部化的行为,韧性断裂用来描述材料在断裂前的变形能力,而韧性断裂破坏机制在很大程度上取决于局部微观结构形态。断裂应变源自单轴拉伸试验中试样断裂面积的减少,是指材料起裂处在裂纹萌生时的等效塑性应变,量化成形性降低的一种方法即是测量材料的断裂应变,因此断裂应变是韧性断裂的一个很好的评估指标。所得到的断裂面或断裂线,尤其是水平面,可以很容易地作为局部成形性的衡量标准。在局部颈缩发生后,材料从厚度沿加载方向流动(第一主应变),而此过程中宽度方向应变(第二主应变)因受薄板试样几何尺寸影响而产生相对较小的应变量,其仅受整体成形性的影响,结合局部成形性的定义,材料在局部区域发生塑性变形而不断裂的能力,并考虑到厚度应变(第三主应变)在加载过程中不会改变其方向,因此,第三主应变,即基于厚度的断裂应变相较基于面积的断裂应变更适合作为局部成形性的度量。

21、基于厚度的断裂应变包括颈缩前的厚度应变和颈缩后的厚度应变,颈缩前的厚度应变,即均匀延伸段的厚度应变,其主要受整体成形影响,因此计算颈缩发生之后的厚度应变,包括工程厚度应变和真实厚度应变,所得到的结果可能更接近于实际值。

22、工程厚度应变,亦可称为名义厚度应变(e3f),其不考虑材料断口本身的厚度变化。它在实际使用层面用处非常大,如测试时容易计算和使用、预测板材成形时不同材料在相同载荷下是否会发生开裂等。但它也有一个缺点,那就是因为忽略了样品在试验过程中的实际尺寸变化导致掩盖了材料的应变强化效应。因此,如果所分析的材料不产生大变形,厚度应变的工程值和真实值差别不大。

23、真实厚度应变(εf)考虑材料本身的断口厚度变化。采用真实厚度应变值作为评估指标,这样更精确。考虑到均匀应变受整体成形的影响,有时去除真实均匀应变下的真实厚度应变更能准确预测和评估高强钢材料的局部成性。

24、相对于现有技术方法,本发明的有益效果是:

25、基于损伤和失效分析,通过单轴拉伸试验,将加工硬化指数n或真实均匀应变εu作为衡量整体成形性的评估指标,将基于厚度的断裂应变(工程厚度应变或/和真实厚度应变)作为衡量局部成形性的评估指标;真实厚度应变还适合对断裂韧性、边缘裂纹敏感性和弯曲性进行预测和评估。该方法操作简单,结果可靠,适用范围广,成本低。

- 还没有人留言评论。精彩留言会获得点赞!