一种基于人工智能的AOI内观检测装置及方法与流程

本发明属于aoi检测领域,涉及数据分析技术,具体是一种基于人工智能的aoi内观检测装置及方法。

背景技术:

1、aoi是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备,当自动检测时,机器通过摄像头自动扫描pcb并采集图像,测试的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出pcb上缺陷,并通过显示器或自动标志把缺陷显示/标示出来,供维修人员修整;

2、传统的产品(中框/屏幕)是通过人工进行目视完成,这种目检方式存在着效率低和内外质量得不到保证,对作业员有一定的技能要求等弊端,不符合如今工业自动化生产的需求,同时现有技术中的aoi内观检测装置,不具备对监测设备自身运行异常进行检测的功能,导致设备运行异常时影响检测结果精确性;

3、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种基于人工智能的aoi内观检测装置及方法,用于解决现有技术中的aoi内观检测装置,无法对监测设备自身运行异常进行检测的问题。

2、本发明需要解决的技术问题为:如何提供一种可以对监测设备自身运行异常进行检测的基于人工智能的aoi内观检测装置及方法。

3、本发明的目的可以通过以下技术方案实现:

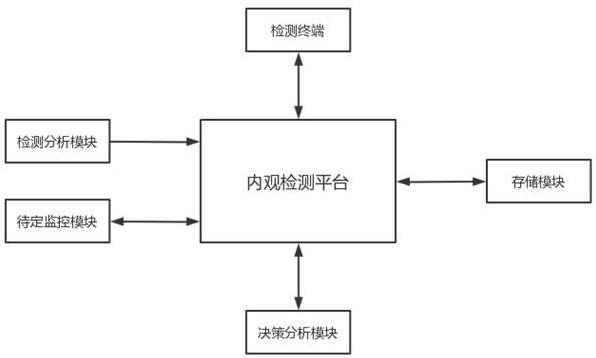

4、一种基于人工智能的aoi内观检测装置,包括内观检测平台,所述内观检测平台通信连接有检测终端、检测分析模块、待定监控模块、决策分析模块以及存储模块;

5、所述检测终端包括输送组件以及检测组件,输送组件包括进料口、输送流水线、合格出料口、异常出料口、待定区以及控制器,控制器与内观检测平台通信连接,检测组件包括若干个检测相机;

6、所述检测分析模块用于对工件进行aoi检测分析;

7、所述待定监控模块用于对待定区的检测对象进行监控分析:生成监控周期,获取监控周期内待定区内新增的检测对象数量并标记为待定值,获取监控周期内完成内观检测的检测对象数量并标记为检测值,将待定值与检测值的比值标记为待定比,通过存储模块获取到待定阈值,将待定比与待定阈值进行比较:若待定比小于待定阈值,则判定监控周期内的内观检测连续性满足要求;若待定比大于等于待定阈值,则判定监控周期内的内观检测连续性不满足要求,对监控周期进行因素分析;

8、所述决策分析模块在监控周期存在机械异常时进行决策分析。

9、作为本发明的一种优选实施方式,检测分析模块对工件进行aoi检测分析的具体过程包括:将工件的内观检测工序标记为工序i,i=1,2,…,n,n为正整数,工序i与多个检测相机一一对应,将与工序i对应的检测相机标记为相机i,将待进行内观检测的工件标记为检测对象,通过相机i对检测对象进行图像拍摄并将拍摄到的图像标记为分析图像i,对分析图像i进行内检分析并对检测对象的工序i检测结果是否满足要求进行判定:若检测对象的工序i检测结果满足要求,则对检测对象进行下一工序的检测,直至所有工序检测完成将检测对象通过合格出料口排出;若检测对象的工序i检测结果不满足要求,则将检测对象通过异常出料口排出;若检测对象的工序i检测结果为不确定;则将检测对象输送至待定区。

10、作为本发明的一种优选实施方式,对监控周期进行因素分析的具体过程包括:将监控周期内待定区内新增的检测对象对应的检测结果不满足要求的工序标记为分析工序,获取检测对象进行分析工序检测时的噪声数据zs与震动数据zd;通过对噪声数据zs与震动数据zd进行数值计算得到检测对象在分析工序中的机械系数jx;通过存储模块获取到分析工序对应的机械阈值jxmax,将机械系数jx与机械阈值jxmax进行比较:若机械系数jx小于机械阈值jxmax,则将分析工序的因素特征标记为软件异常;若机械系数jx大于等于机械阈值jxmax,则将分析工序的因素特征标记为硬件异常;获取监控周期内待定区内新增的检测对象因素特征为软件异常的标记次数并标记为软异系数,通过存储模块获取到软异阈值,将软异系数与软异阈值进行比较并通过比较结果对监控周期的异常因素进行标记。

11、作为本发明的一种优选实施方式,噪声数据zs为检测对象进行分析工序检测过程中输送流水线产生的噪声分贝最大值,震动数据zd为检测对象进行分析工序检测过程中输送流水线支撑座的震动频率最大值。

12、作为本发明的一种优选实施方式,将软异系数与软异阈值进行比较的具体过程包括:若软异系数大于软异阈值,则将监控周期的异常因素标记为软件异常,待定监控模块向内观检测平台发送软件异常信号,内观检测平台接收到软件异常信号后将软件异常信号发送至管理人员的手机终端;若软异系数小于等于软异阈值,则将监控周期的异常因素标记为机械异常,待定监控模块向内观检测平台发送决策分析信号,内观检测平台接收到决策分析信号后将决策分析信号发送至决策分析模块。

13、作为本发明的一种优选实施方式,决策分析模块在监控周期存在机械异常时进行决策分析的具体过程包括:因素特征被标记为硬件异常的分析工序标记为硬异工序,将硬异工序的开始时刻与第一个检测对象进行内观检测的开始时刻的差值标记为硬异工序的检异时长,由所有硬异工序的检异时长构成检异集合,对检异集合进行方差计算得到检异系数,通过存储模块获取到检异阈值,将检异系数与检异阈值进行比较并通过比较结果将执行决策标记为机械检修或上料培训。

14、作为本发明的一种优选实施方式,将检异系数与检异阈值进行比较的具体过程包括:若检异系数小于检异阈值,则将执行决策标记为机械检修,决策分析模块向内观检测平台发送机械检修信号,内观检测平台接收到机械检修信号后将机械检修信号发送至管理人员的手机终端;若检异系数大于等于检异阈值,则将执行决策标记为上料培训,决策分析模块向内观检测平台发送上料培训信号,内观检测平台接收到上料培训信号后将上料培训信号发送至管理人员的手机终端。

15、该基于人工智能的aoi内观检测方法,包括以下步骤:

16、步骤一:将待进行内观检测的工件放置在输送流水线上进行输送,通过检测相机对工件进行图像拍摄并将拍摄到的图像发送至检测分析模块;

17、步骤二:对工件进行aoi检测分析:将工件的内观检测工序标记为工序i,i=1,2,…,n,n为正整数,将待进行内观检测的工件标记为检测对象,工序i对应的检测相机采集到的检测对象的图像标记为分析图像i,对分析图像i进行内检分析并对检测对象的工序i检测结果是否满足要求进行判定;

18、步骤三:对待定区的检测对象进行监控分析:生成监控周期,获取监控周期内待定区内新增的检测对象数量并标记为待定值,获取监控周期内完成内观检测的检测对象数量并标记为检测值,将待定值与检测值的比值标记为待定比,通过待定比的数值对监控周期的内观检测连续性是否满足要求进行判定;

19、步骤四:在监控周期存在机械异常时进行决策分析:因素特征被标记为硬件异常的分析工序标记为硬异工序,将硬异工序的开始时刻与第一个检测对象进行内观检测的开始时刻的差值标记为硬异工序的检异时长,由所有硬异工序的检异时长构成检异集合,对检异集合进行方差计算得到检异系数,通过检异系数将执行决策标记为机械检修或上料培训。

20、本发明具备下述有益效果:

21、1、通过检测分析模块可以对工件进行aoi检测分析,通过检测相机对处于检测工序中的工件进行图像拍摄,然后通过内检分析结果对检测对象的工序检测结果是否满足要求进行判定,实现检测过程的全自动化,降低检测过程中的人工参与度,从而降低人为因素对检测结果的影响;

22、2、通过待定检测模块可以对待定区的检测对象进行监控分析,通过对监控周期内的新增检测对象数量进行监控,从而对监控周期内的内观检测连续性是否满足要求进行判定,在内观检测连续性不满足要求时进行因素分析,通过机械系数对因素特征进行标记,从而根据因素特征对监测设备进行针对性的检测与维修;

23、3、通过决策分析模块可以在监控周期存在机械异常时进行决策分析,通过因素特征的标记集中程度获取到检异系数,从而根据检异系数的数值对引起机械异常的原因进行判断,并根据分析结果对执行决策进行标记,管理人员可直接根据执行决策进行异常处理。

- 还没有人留言评论。精彩留言会获得点赞!