一种用于陶瓷复材的全自动热冲击装置及试验方法与流程

本发明涉及陶瓷复材热冲击,具体涉及一种用于陶瓷复材的全自动热冲击装置及试验方法。

背景技术:

1、陶瓷基复合材料(cmc-sic)是以碳化硅陶瓷为基体与连续陶瓷纤维复合而成,具有类金属断裂行为、对裂纹不敏感、不会发生灾难性损毁的具有耐高温、高比强和高比刚等优良性能。

2、在航空航天等国防领域具有广阔的应用前景,是先进材料领域的前沿性材料之一。cmc-sic复合材料主要包括碳纤维增强和碳化硅纤维增强碳化硅陶瓷基复合材(cf/sic,sicf/sic)两种。与其它高温合金和单相陶瓷相比,cmc-sic复合材料具有密度低(仅为高温合金的1/3~1/4)、耐高温能力(可在700~1650℃范围内工作数百甚至上千小时)和具有较高的氧化稳定性;相对单相陶瓷而言,cmc-sic复合材料的应变容限大大提高。

3、国内外纤维增强碳化硅复合材料应用研究主要集中在航天、航空等领域。在航空领域,纤维增强碳化硅复合材料以其优异的耐高温、低密度性能成为涡轮叶片、导向叶片、燃烧室内、外壁、浮动壁、加力燃烧室的隔热屏、火焰稳定器、尾喷管的调节片、密封片等关键高温部件的首选材料。

4、目前,cmc-sic性能的研究主要集中在力学性能、高温氧化性能和热冲击性能方面。对其性能评价体系和寿命评价模型的研究尚处于基础研究阶段,特别是对高温氧化服役环境下的热截面部件的性能评价。根据vanroode等的报道,由于高温燃气引起的sic水解作用,在1200℃时sic复合材料发动机燃烧室内、外壁的寿命一般<5000h,无法满足商用发动机对寿命的要求。在长时服役环境过程中,cmc-sic发动机部件承受急剧的温度变化,该材料的抗热冲击性能成为验证cmc-sic发动机部件服役可靠性的关键指标。然而,采用常规马弗炉热冲击试验方法不能准确获得热冲击试验的温度制度曲线,尚未建立cmc-sic的精准控温热冲击试验方法,难以建立热冲击循环条件对cmc-sic抗热冲击性能的影响规律,不能有效指导cmc-sic发动机部件的寿命预测和设计。

技术实现思路

1、针对现有技术中的上述问题,本发明提供了一种用于陶瓷复材的全自动热冲击装置、工装及试验方法,解决了现有常规马弗炉热冲击试验方法不能准确获得热冲击试验的温度制度曲线的问题。

2、为了达到上述目的,本发明采用的技术方案如下:

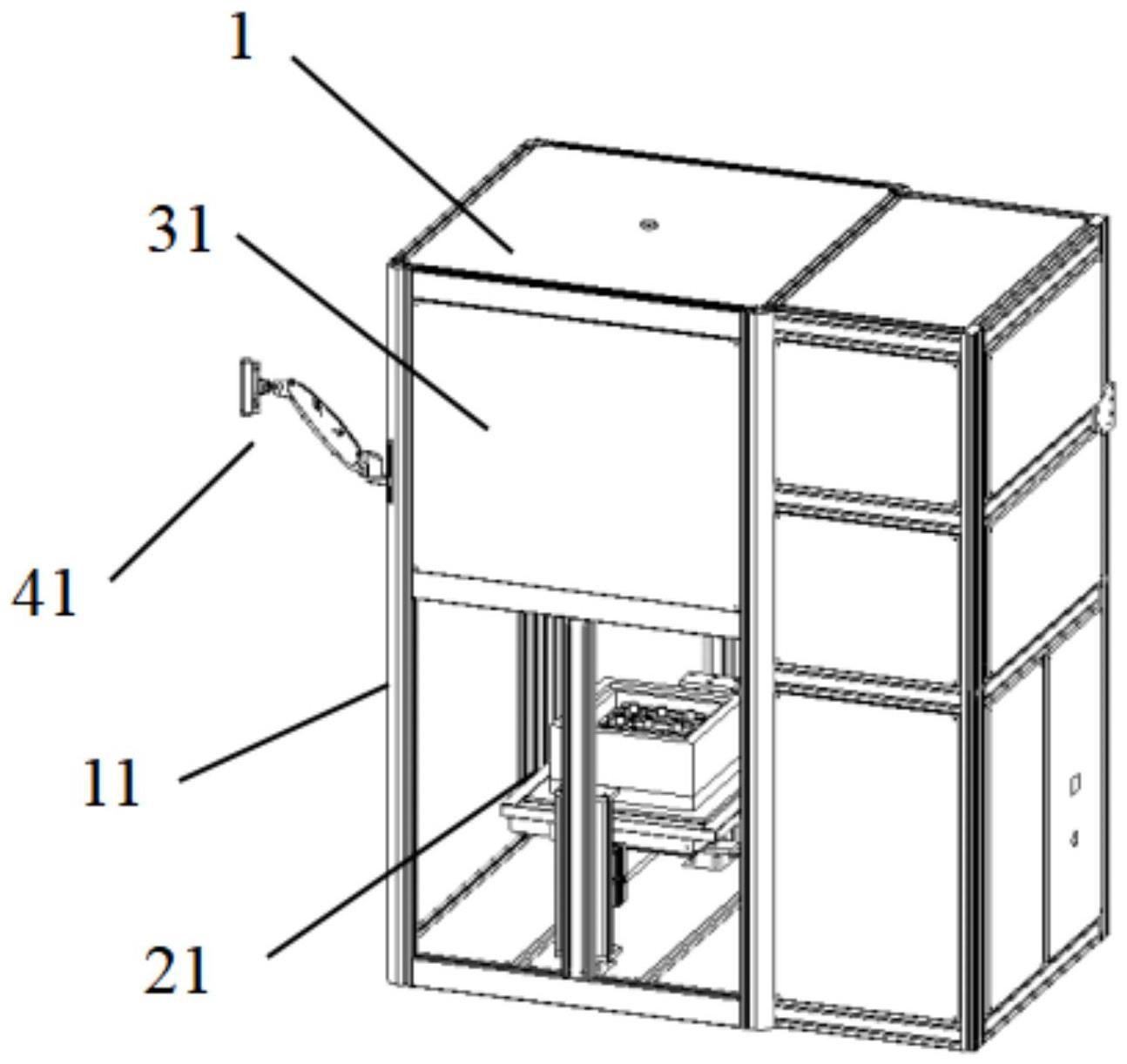

3、一方面,提供一种用于陶瓷复材的全自动热冲击装置,其包括支撑系统,支撑系统包括型材架,型材架内设置有加热保温系统,加热保温系统正下方设置有升降系统,升降系统的一侧设置有显示控制系统,位于升降系统处的型材架上设置有合金板材,显示控制系统、加热保温系统和升降系统均穿过合金板材与输入电源相连。

4、本发明的全自动热冲击装置具备大空间下装载式炉体结构设计,实现大批量、大重量产品的热冲击测试目的,可提高炉体的承重和装载量,同时,该装置通过显示控制系统、加热保温系统和升降系统实现炉体自动升降温功能,可预设功率满足快速升温要求,到达预设温度后功率会自动降低,实现自动化控温目的,提高控温精度,解决了以往人工夹取试样效率低、夹取速度不一致、难以准确控制热冲击试验条件的问题,无需人工连续值守作业,提高作业效率,准确获得热冲击试验的温度制度曲线。

5、进一步地,型材架包括多根工业铝合金,多根工业铝合金通过紧固件和l型铝合金固角连接,组成型材架;型材架的底部设置有万向轮;合金板材上设置有若干个散热圆槽和入线孔。

6、本方案中,型材架包括多根工业铝合金,采用上述方案,采用多根工业铝合金通过紧固件和l型铝合金固角连接组成型材架,并在型材架的底部设置有万向轮,通过型材架对显示控制系统、加热保温系统和升降系统提供支撑,并通过万向轮,方便移动本装置的方位。

7、进一步地,升降系统包括升降平台,升降平台通过升降柱安装于型材架上;升降平台上设置有刚玉坩埚,刚玉坩埚上通过陶瓷支撑柱设置有刚玉垫板;升降平台和升降柱之间设置有硅胶圈;升降平台上表面设置有门堵,且升降平台旁设置有风机。

8、本方案中,升降平台通过升降柱安装于型材架上,采用上述方案,在升降平台上放置刚玉坩埚,通过刚玉坩埚以承载试样,从而实现试样的装载。

9、进一步地,升降系统还包括滚珠丝杠和直线滑轨模组,滚珠丝杠的一端与步进电机连接,滚珠丝杠的另一端与加热保温系统相连;直线滑轨模组安装于型材架上,并与加热保温系统相连。

10、本方案中,升降系统还包括滚珠丝杠和直线滑轨模组,采用上述方案,通过滚珠丝杠与步进电机的配合,以实现对试样进出炉体的自动化试验需求。

11、进一步地,加热保温系统包括炉膛和位于炉膛下方的炉门,炉膛内设置有氧化铝保温层,以及穿过氧化铝保温层,并安装于型材架上的硅钼棒;炉膛的一侧设置有与炉膛内部连通的水蒸气发生器和预热炉,水蒸气发生器上设置有饱和水蒸气出口、蠕动泵、进水口和注射泵;蠕动泵上设置有惰性气体进气口和饱和水蒸气入口;炉膛内设置有穿过炉膛并延伸至型材架外的排烟口。

12、本方案中设置有加热保温系统,加热保温系统可实现试样升温、保温、气氛及气压环境保障等试验需求。

13、进一步地,显示控制系统包括通过机械手臂安装于型材架上的plc监控显示屏,plc监控显示屏分别与电气箱、控温装置和炉门变压器相连。

14、本方案中,显示控制系统包括通过机械手臂安装于型材架上的plc监控显示屏,采用上述方案,通过显示控制系统可预设循环工艺,包含设定温度、恒温时间、循环次数可对工件进行热冲击循环试验,并实时监控循环工艺、循环次数、温度和保温时间。

15、进一步地,还包括热冲击工装,热冲击工装为微晶莫来石砖块,微晶莫来石砖块上开设有若干个固定孔位。

16、本方案中,热冲击工装采用微晶莫来石砖块,采用上述方案,莫来石是较稳定的化合物,再结晶能力弱,即在加热过程中,莫来石微晶不容易聚集长大,方便固定试样。

17、另一方面,提供一种采用用于陶瓷复材的全自动热冲击装置的试验方法,其特征在于,包括以下步骤:

18、s1:测量试样尺寸,依据试样的尺寸采用雕刻机在预设的微晶莫来石砖块上开设装载试样的固定孔位;

19、s2:称量试样重量,采用热冲击工装装载试样并拍照记录,并将热冲击工装置于升降平台上;

20、s3:设置温控制度,通过plc监控显示屏启动设置炉膛升温程序,其包括:

21、在plc监控显示屏上设定炉膛温度由室温至200℃~300℃,其升温速率为7℃~8℃/min,充分预热炉膛充分预热,在200~300℃升至1000~1500℃时,设定升温速率为5~10℃/min,保温时间按照当日实际工作时间设定为10~1000min,降温程序设为,在1000~1500℃降至200~300℃时,按照5~10℃/min进行降温;

22、s4:设置炉膛对炉膛内试样的对热冲击预热保温过程和冲击次数;

23、s5:设置炉膛对炉膛内试样的自动热冲击循环;

24、s6:待试样风冷至室温,取出试样称重,计算试样在不同热冲击循环次数前后的重量变化,完成热冲击试验。

25、进一步地,步骤s4中设置热冲击预热保温过程和冲击次数,具体包括:根据当日工作要求设定循环次数,次数设定为2~99999次,保温时间为7~10min,其中有效保温时间为3~5min30s±5s,剩余1~1min30s±5s为热循环切换炉膛温度变化所引起的加热时间,冷却时间为3~5min。

26、进一步地,步骤s5中设置自动冲击循环的方法为:经过1h~5h升温至保温温度1000℃~1500℃后,热冲击循环过程进入自动控制状态,该状态包括门堵打开和炉门上升、炉门到达行程启动保温阶段程序、达到保温时间炉门下降和门堵关闭行程回落、风机自动开启直至试样冷却。

27、本发明公开了一种用于陶瓷复材的全自动热冲击装置及试验方法,其有益效果为:

28、1、本发明的全自动热冲击装置具备大空间下装载式炉体结构设计,可实现大批量、大重量产品的热冲击测试目的,最大承载重量达20kg,较马弗炉承重和装载量提高50%以上。同时,该装置具有炉门和门堵自动切换的功能以及炉体自动升降温功能设计,通过滚珠丝杠、步进电机、联轴器、直线滑轨模组协同运动一起带动炉门水平运动,实现炉门自动开合,结合热电偶、自动功率补偿控制器、温度控制器解决了热循环过程中炉门和门堵切换时炉膛温度骤降问题,可预设功率满足快速升温要求,到达预设温度后功率会自动降低,实现自动化控温目的,控温精度可达±1~5℃,解决了以往人工夹取试样效率低、夹取速度不一致、难以准确控制热冲击试验条件的问题,无需人工连续值守作业,作业效率较马弗炉提高5~8倍。

29、2、本发明的全自动热冲击装置具备热冲击循环过程中自动监测程序设计,解决了以往马弗炉热冲击试验中温度变化数据粗疏,缺乏循环过程中实际温度、功率随时间变化曲线,该自动监测温度功能实现了精准控温要求,可监测每个循环的实际升温速率、保温时间、实际功率等参数变化,确保每次循环的数据稳定性。

30、3、本发明的全自动热冲击装置具备环境气氛可调设计,通过惰性气体进气口、饱和水蒸气入口、饱和水蒸气出口,不仅实现炉内蒸气压可调,同时,可完成惰性气氛条件下、水蒸气环境下、以及水氧耦合条件下的全自动模拟工况气氛热冲击试验

31、4、本发明的热冲击工装采用微晶莫来石砖块,该工装具备室温至1500℃高温环境下不氧化,不变形,耐热冲击等优点,通过针对试样尺寸的微晶莫来石砖块雕刻件结构设计,可使试样以“插秧式”垂直装载,满足不同尺寸试样的装载需求,确保每根试样充分接触高温空气环境且互不影响,进而为后续测试材料抗热冲击性能数据提供有效保障。

- 还没有人留言评论。精彩留言会获得点赞!