一种复杂构件力学性能的微磁无损自动检测方法与流程

本发明属于用磁的方法测试材料,具体为一种复杂构件力学性能的微磁无损自动检测方法。

背景技术:

1、齿轮、叶片、曲轴等是高端装备的核心关键构件。力学性能检测是上述构件制造工艺优化和质量控制的重要支撑。传统的破坏、抽样式检测方法无法快速获取构件全域的力学性能分布状态。微磁无损检测技术是解决该问题的最佳途径。国内外已开发出检测力学性能的微磁无损检测仪器,直接面向复杂构件,进行多项力学性能指标(硬度、屈服强度等)与残余应力的同步、无损检测。但主要采用手动点扫模式,难以实现变曲率构件的高效、自动扫查。此外,在生产线等应用中,为保证检测位置准确,需将待测构件准确定位,导致人力和工装设备成本的额外增加,同时也不利于提高生产效率。

2、目前针对具有复杂曲面特征的构件检测,缺少专用的扫查方法与配套装置。

3、中国专利申请号为zl202110279947.0的发明专利《一种铁磁性叶片微磁检测装置》,公开了一种采用u型电磁铁与磁头元件分离或固装形式,适应叶片不同区域的几何特征检测的装置。机械臂夹持具有高横向分辨率的磁头元件沿叶根区域表面进行精细扫查,采集磁巴克豪森噪声和增量磁导率信号。通过上述传感器方案,实现叶片整体表面的微磁扫查和磁参量成像。但是针对批量构件,各构件都需要固定于相同位置,不适用生产线上实时在线检测。

4、中国专利申请号为zl201810028817.8的发明专利《机器人超声检测系统位置与超声数据高速同步采集的方法》,公开了一种适用于机器人超声检测系统中位置与超声数据高速同步采集的方法,通过位置采集卡,实时获取机器人末端的位置,并判断机器人末端位置的改变量,每隔一个距离输出脉冲,触发信号采集卡采集超声信号。但需要待测构件固定位置,按照规划路径扫查,此外系统应用于缺陷检测,无法检测构件的力学性能。

5、中国专利申请号为zl202110091121.1的发明专利《一种检测引导方法、装置和系统、机器人和存储介质》,公开了一种根据图像采集设备拍摄的检测部位照片对检测部位进行第一定位,并指示机器人将检测设备移动到检测部位,进行相应检测的系统。可以实现有透气罩等检测部位的待检对象的自动检测,但亦无法对材料力学性能检测。

6、因此针对复杂构件的力学性能的快速、自动、无损检测,基于工业机器人和机器视觉单元的微磁无损检测技术是最佳实现途径,有必要开发复杂构件的微磁无损自动检测系统。预计未来在高端装备制造业,具有广阔应用前景。

技术实现思路

1、针对背景技术中存在的问题,本发明提供了一种复杂构件力学性能的微磁无损自动检测方法,实现构件力学性能和残余应力的自动化无损检测,尤其对于位置不固定且具有复杂曲面特征的构件进行检测,包括:

2、a、设置待测构件:将待测构件放置或固定在工作台面的有效检测范围内;

3、b、机器视觉单元识别待测构件位置:机器视觉单元识别待测构件的轮廓与位置信息以及待测构件的条形码,视觉单元将待测构件的条形码信息和轮廓、位置信息传送给主控计算机;

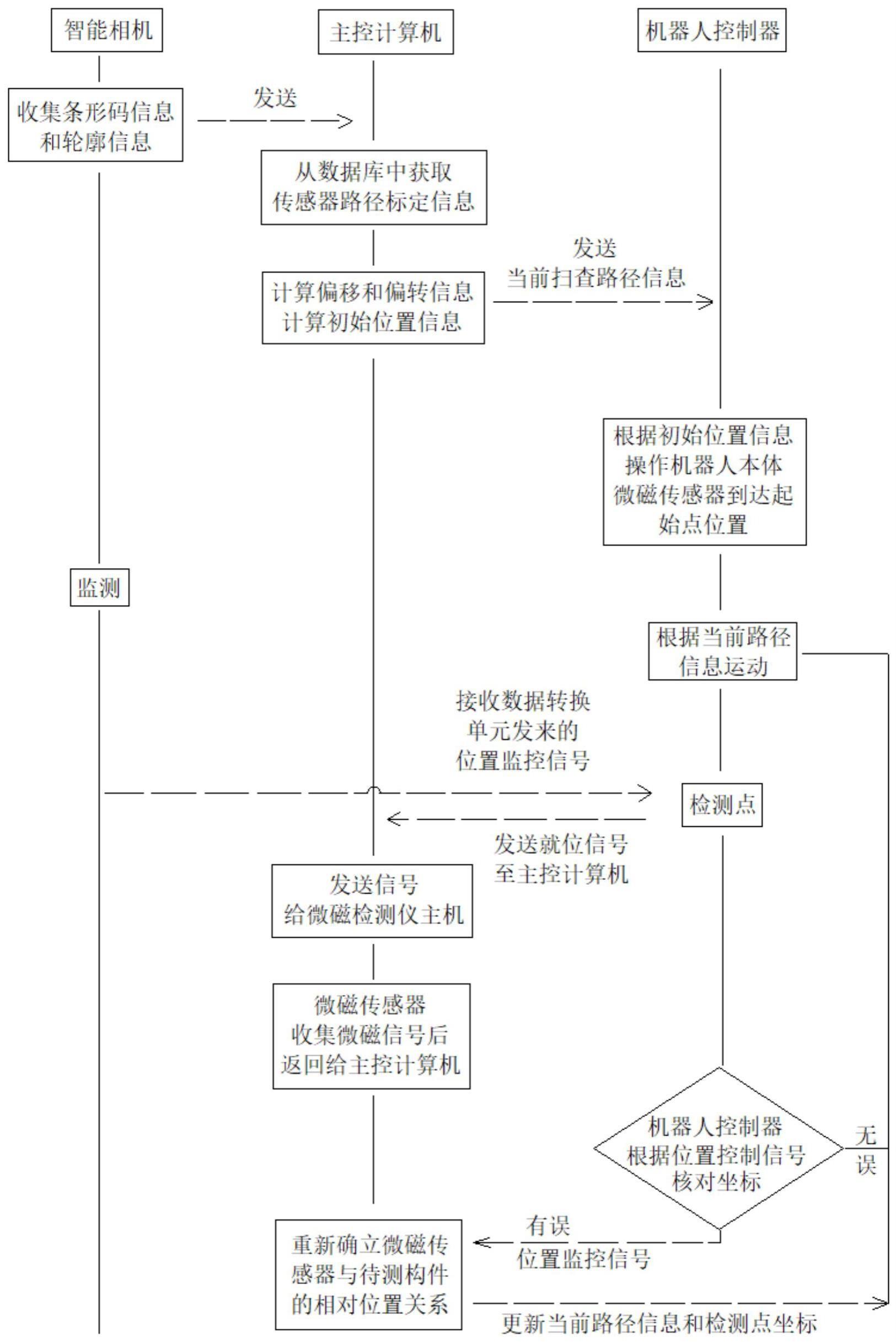

4、c、主控计算机将当前扫查路径信息和检测点信息传送至机器人控制器:主控计算机根据条形码信息从数据库中获取传感器路径标定信息,并将位置偏转信息和传感器路径标定信息传送至机器人控制器;机器人控制器的内存接收由主控计算机发送来的扫查路径信息和位置偏转坐标,转换成当前扫查路径信息和检测点坐标;随后机器人控制器控制机器人使得微磁传感器达到起始点位置;

5、d、进行微磁无损检测:机器人夹持微磁传感器沿当前扫查路径运动;到达下一个检测点坐标后,机器人控制器将当前位置信号发送给主控计算机,并接收数据转换单元发来的位置监控信号;

6、主控计算机接收位置信号的同时向微磁检测仪主机发送指令,产生触发电信号激励微磁传感器,同时触发微磁信号的接收和采集,并将采集信号反馈至主控计算机进行分析处理,获取所述待测构件的力学性能和残余应力,并在数据库中记录下微磁传感器当前的位置信息及微磁信号计算结果,实现对规划的检测点同步检测;

7、机器人控制器接收到位置监控信号后,与检测点的坐标比对,如果无误则继续沿当前扫查路径运动至下一检测点,如果有误则发送位置监控信号给主控计算机,主控计算机重新确立微磁传感器与待测构件的相对位置关系,计算新的当前扫查路径信息和各检测点坐标后发送给机器人控制器进行后续的微磁无损检测。

8、所述沿当前扫查路径运动时,机器人控制器根据当前扫查路径信息中的控制机器人本体调整微磁传感器的位置和方向,当前扫查路径信息包括坐标信息和各坐标对应的姿态信息,通过传感器路径标定后存入的数据库中的内容确定。

9、所述重新确立微磁传感器与待测构件的相对位置关系,通过定义待测构件坐标系相对于微磁传感器所在机器人的世界坐标系来确定;通过对机器人末端的工具坐标系与待测构件所在坐标系的位置找正,确定轨迹路径的各离散点及坐标系原点在机器人的世界坐标系中的位置。

10、所述位置监控信号为由数据转换单元转换的二维平面坐标。

11、在所述步骤a之前执行准备工序,包括:

12、步骤1、机器人工具坐标系、工件坐标标定;

13、步骤2、机器人与机器视觉单元坐标标定,机器视觉单元和机器人都需要校准才能实现数据的转化;

14、步骤3、数据库建立和传感器路径标定,进行过传感器路径标定的传感器路径信息中包括三个维度的基础扫查路径信息、检测点信息和微磁传感器的姿态信息;

15、步骤4、微磁检测标定试验。

16、所述步骤1包括:

17、步骤11、将微磁传感器牢固地夹持固定到机器人六轴法兰上,并按照微磁检测传感器的连接方式,将其触点对称中心点作为工具中心点;

18、步骤12、通过机器人的工具坐标标定例行程序,确定工具坐标系:采用三点法标定工件坐标;手动运行机器人tcp到工件的某个角点上x1,确定此处的三维位置信息;保持tcp姿态不变,沿x轴方向手动平移机器人到下一个标定点x2,确定此处的三维位置信息;保持tcp姿态不变,沿y轴方向手动平移机器人到下一个标定点y1,确定此处的三维位置信息;机器人控制器获得以上3点信息,并通过计算即可确定工件坐标。

19、所述步骤2包括:

20、步骤21、将机器视觉单元中的智能相机固定于工作台上方,调节机器视觉单元聚焦效果,保证视场大小合适,且能够清晰拍摄图像;

21、步骤22、选择视觉校准板的国际象棋盘一侧进行相机基准标定:将视觉校准板的国际象棋盘一侧朝向智能相机并放置在智能相机的视野中;在工作台上固定好位置,避免标定时发生偏移;国际象棋盘中的坐标原点位于x和y箭头延伸的交叉处;调整好智能相机位置,保持垂直于校准板;让机器视觉单元自动捕捉校准板方格的形位与坐标系,识别当前画面的位置并自动校正;

22、步骤23、将视觉校准板更换为可识别的图案一侧进行相机图案标定:先由智能相机识别出可识别图案二维路径信息;再由机器人所夹持的微磁传感器tcp点识别给定图案二维路径信息,与机器视觉单元所识别发图案二维路径信息建立联系;机器视觉单元直接传递相对于机器人系统的位置平移和旋转信息。

23、所述传感器路径标定包括:

24、步骤31、基础扫查路径标定:先将待测构件固定于工作台上的某一位置,通过示教器调整微磁传感器进行待测构件的传感器路径标定,并记录每个路径点和检测点的数据,作为该类待测构件的传感器路径标定信息,保证后续机器人本体按照实际需求在此类待测构件上沿路径扫查、检测;

25、所述基础扫查路径标定的另一方案:将待测构件的三维cad数字模型导入机器人数据分析软件,通过数字模型生成所需三个维度的基础扫查路径信息,作为基础扫查路径标定写入传感器路径标定信息,加载到机器人控制器;

26、步骤32、姿态标定:将待测构件固定于工作台上的某一位置,视觉单元记录其条形码,呼叫机器人控制器开始姿态标定,机器人控制器按照目前传感器路径标定信息中的基础扫查路径标定信息进行扫查轨迹运动,在机器人按照扫查轨迹运动时,人工调整机器人所夹持传感器位姿使微磁传感器始终与待测构件的表面贴合作为姿态标定信息和检测点写入传感器路径标定信息中;随后将传感器路径标定信息微磁信号计算结果和发送给主控计算机并记录;

27、所述表面贴合为:使微磁传感器中心线与待测点表面法线矢量方向一致。

28、所述步骤4微磁检测标定试验包括:

29、以待测构件的微磁信号特征参量为输入,以多项标准力学性能试验测定的硬度、屈服强度、延伸率等参量为输出,构建经人工神经网络的测量模型;并将该模型与待测构件批号对应,作为重要数据信息存入微磁检测软件方便调用的数据库中;

30、在数据库中将该类待测构件的传感器路径标定信息和条形码、批号信息进行对应,在待测构件的扫查传感器路径信息与其对应的批号存入数据文件或数据库,随后机器视觉单元能够通过扫描待测构件条形码信息,获得构件的批号,进而供微磁检测仪调用对应的测量模型;

31、以条形码作为检索关键字,当机器视觉单元扫查待测构件上的条形码信息,将其传送给主控计算机;主控计算机调用对应测量模型,待接受到检测的微磁信号后,实时提取特征参量,各特征参量通过测量模型转换后,获得构件本次检测值,与其阈值或基准值比较,得到是否超差及超差量结果。

32、本发明的有益效果在于:

33、1.实现构件力学性能和残余应力的自动化无损检测,尤其对于位置不固定且具有复杂曲面特征的构件进行检测。

34、2.本发明的微磁无损自动检测方法,实现了构件力学性能与残余应力的自动化无损检测,减少了人工安装固定时间,提高了工作效率和自动化程度,尤其适用于具有复杂型面特征构件的全域力学性能和残余应力进行自动化检测。

35、3.可以实现构件硬度、强度等力学性能和残余应力的自动化无损检测,尤其可对摆放位置不固定、具有复杂曲面特征的构件进行检测与评价。

36、4.充分利用了机器人控制器的内存和处理功能,解决了复杂曲面的待测构件在检测时监测困难的问题。

- 还没有人留言评论。精彩留言会获得点赞!