一种海水管路的裂纹失效分析方法与流程

本技术涉及金属材料失效分析,具体涉及一种海水管路的裂纹失效分析方法。

背景技术:

1、海水管路作为船艇舰中必不可少的基础配件,包括设备冷却管路、疏排水管路、消防管路和冲洗管路等,通常使用金属材料,在安装、服役期间会承受多种复杂载荷的影响,同时,也会受到海水或与其它介质引起的腐蚀,以及可能遇到的低温或高温环境的作用。随着船舶行业的迅猛发展,各种海水管路的运用也在不断增加,海水管路成为了船艇舰工作中失效最频繁且数量最多的部件,每年因管路失效带来的经济损失与人力消耗也在逐渐上升。

2、裂纹作为金属中最危险的缺陷,是材料在应力或环境(或两者同时)作用下产生的裂隙。由于海水管路所处环境条件苛刻多变,受力复杂,管路因裂纹而失效的情况难以避免。虽然目前存在一些海水管路的失效分析及预测方法,但多数情况下仅限于腐蚀失效分析,对海水管路进行裂纹失效分析仍未存在成熟且系统的方法及体系,这使得从业人士必须针对海水管路逐个分析,耗时长、效率低,而海水管路的数量、种类是十分庞大的。基于上述情况,在海水管路领域开发一种系统化、有成效性的裂纹失效分析方法十分必要。

技术实现思路

1、本技术实施例提供一种海水管路的裂纹失效分析方法,能够解决现有的失效分析方法耗时长、效率低的技术问题,更好地适应海水管路领域系统化、有成效性的裂纹失效分析。

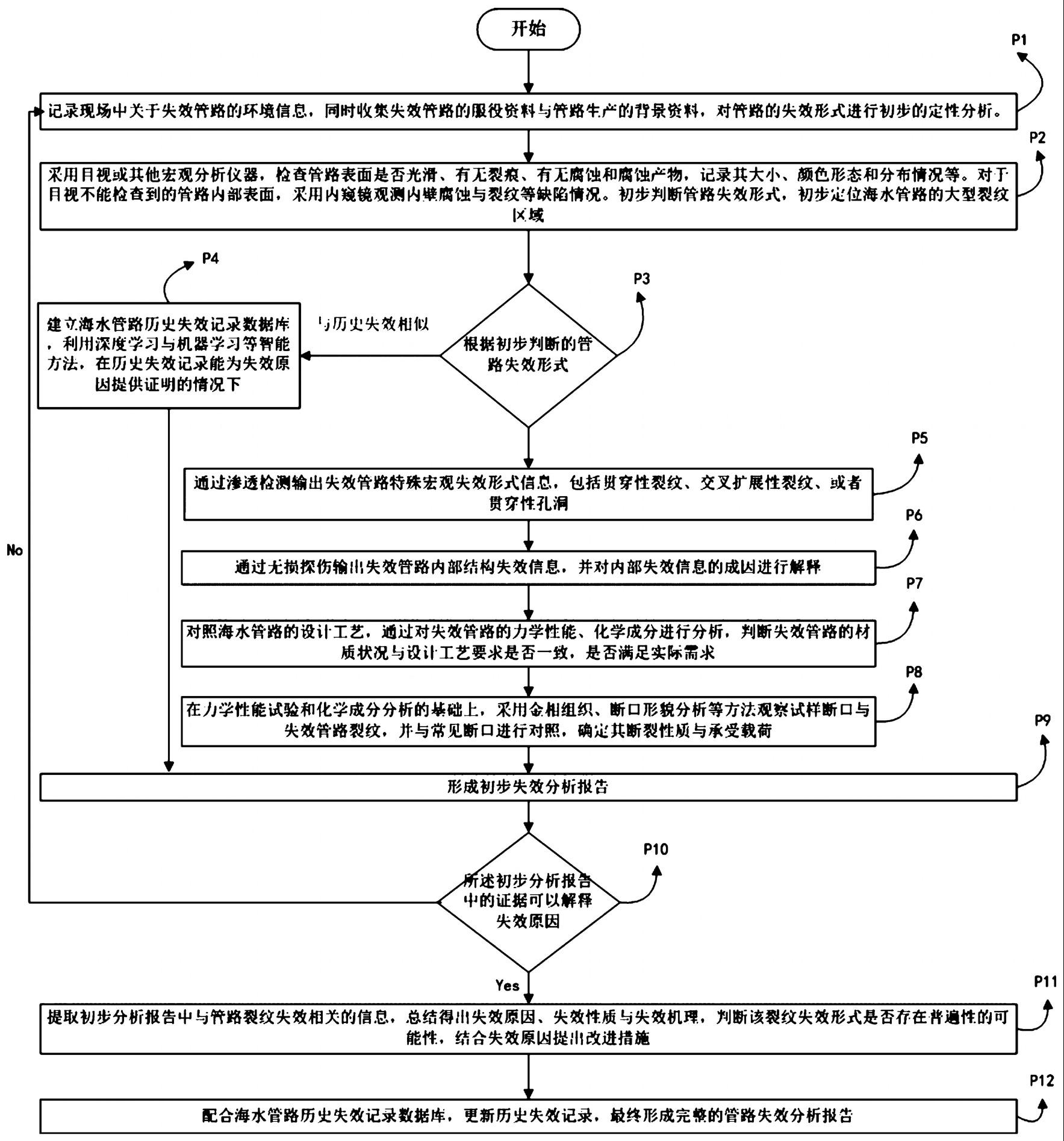

2、本技术实施例提供一种海水管路的裂纹失效分析方法,包括以下步骤:

3、p1:记录现场中关于失效海水管路的环境信息,同时收集所述失效海水管路的服役资料与所述失效海水管路生产时的背景资料,对管路的失效形式进行初步的定性分析。

4、p2:采用目视或宏观分析仪器检查所述失效海水管路表面是否光滑、有无裂痕、有无腐蚀和腐蚀产物,记录其大小、颜色形态和分布情况;对于失效海水管路内部表面采用内窥镜观测内壁腐蚀与裂纹缺陷情况;初步判断所述失效海水管路的失效形式,初步定位所述失效海水管路的大型裂纹区域;

5、p3:根据所述初步判断的管路失效形式的管路开裂位置及开裂形貌与发生历史故障时的开裂位置与开裂形貌是否相似,若是则进入p4,若否则进入p5;

6、p4:建立所述失效海水管路的历史失效记录数据库,在历史失效记录数据库中判断历史失效记录中是否存在能为所述失效海水管路提供失效原因证明,若是则进入p9,若否则进入p5;

7、p5:通过渗透检测输出所述失效海水管路的宏观失效形式信息,包括贯穿性裂纹、交叉扩展性裂纹、或者贯穿性孔洞;

8、p6:通过无损探伤输出所述失效海水管路的内部结构失效信息,并对内部结构失效信息的成因进行解释;

9、p7:通过对所述失效海水管路的力学性能、化学成分进行分析,判断所述失效海水管路的材质状况与设计工艺要求是否一致,是否满足实际需求;

10、p8:在力学性能试验和化学成分分析的基础上,采用金相组织、断口形貌分析的方法观察试样断口与所述失效海水管路裂纹,并与常见断口进行对照,确定其断裂性质与承受载荷;

11、p9:形成初步失效分析报告;

12、p10:判断所述初步分析报告中的证据是否足以解释失效原因,其中,证据包括照片、检测结果、专家意见、历史失效记录;在所述初步分析报告中的证据不足以解释其失效原因的情况下,回到p1;在所述初步分析报告中的证据足以解释失效原因的情况下,进入p11;

13、p11:提取所述初步分析报告中与所述失效海水管路裂纹失效相关的信息,总结得出失效原因、失效性质与失效机理,判断该裂纹失效形式是否普遍存在,若是则结合失效原因提出改进措施;

14、p12:配合所述失效海水管路的历史失效记录数据库,更新历史失效记录,形成完整的管路失效分析报告。

15、进一步的,所述p1步骤具体包括:

16、p101:记录现场中失效海水管路的布置区域、工作状况和缺陷特征,记录与失效海水管路配合的其它组件状态,辅助判断管路最先失效位置;其中,布置区域包括:机舱区域、甲板区域、舱底区域、居住区域、上层建筑区域;工作状况包括:高温、高压、高盐、高振工作环境;缺陷特征包括:裂纹、腐蚀、变形、划痕、孔洞;

17、p102:收集失效海水管路在役期间的历史参数,包括海水流速、压强、极端环境信息;收集与失效海水管路组配的相关构件的工作情况,调查相关构件有无失效;

18、p103:结合所收集的资料,对失效海水管路进行初步寿命评估,分析失效海水管路在预期寿命内的工作状态是否正常,将分析报告记录在最终的初步分析报告中。

19、进一步的,所述p2步骤还包括:

20、在对失效海水管路进行宏观观察时,若管路存在二次加工区域,则找出原始二次加工点并做好记录。

21、进一步的,所述p4步骤具体包括:

22、p401:收集海水管路的历史失效记录,建立失效海水管路的历史失效记录数据库;

23、p402:分析本次失效海水管路失效是否与历史失效记录数据库中的历史失效记录存在类似的情况;若存在,记录前次失效分析报告,结合本次所收集各方资料,综合分析进而形成初步分析报告;若不存在,更新历史失效记录数据库,以供后续判断。

24、进一步的,所述p5步骤还包括:

25、将输出的所述失效海水管路的宏观失效形式信息形成所述失效海水管路渗透检测的相关信息与解释,并添加在初步分析报告中;所述失效海水管路渗透检测的相关信息与解释包括产品名称、材质、渗透检测部位、渗透剂类型、施加方法以及缺陷情况;

26、其中,若所述失效海水管路存在明显裂纹区域,所述失效海水管路的渗透检测部位围绕裂纹周遭;若所述失效海水管路不存在明显裂纹区域,所述失效海水管路的渗透检测部位为整根管路。

27、进一步的,所述p6步骤还包括:

28、对所述失效海水管路进行无损探伤区域划分,其中无损探伤区域划分中采用数字1、2、3、4围绕管路圆周呈360°均匀分布,采用数字a、b、c、d、e、f沿着管身长度方向均匀分布,所述数字与字母的结合形成多个子区域,所述失效海水管路每个子区域的内部结构失效信息记录在初步分析报告中。

29、进一步的,所述p7步骤具体包括:

30、p701:若失效海水管路存在明显裂纹缺陷,选择在裂纹区域和完整区域分别制取初步样品;

31、p702:对裂纹区域的初步样品制备裂纹区域实验样品,实验样品为长方块,所述裂纹区域实验样品包括未完全裂开裂纹位置、完全裂开位置与完好位置;对裂纹区域实验样品通过车削方法从裂纹附近和未发生裂纹部分制取屑状分析试样,利用化学成分分析法来测定样品裂纹位置与未发生裂纹位置样品中的化学成分;根据测定的化学成分,采取点蚀当量值公式计算试样样品的耐点蚀当量;

32、p703:对裂纹区域和完整区域的初步样品制备力学性能测试样品和极化曲线测试样品进行对比试验;制备拉伸试样,获取失效海水管路屈服强度、抗拉强度、延伸率、断面收缩率以及拉伸实验曲线;制备v形缺口冲击试样,获取失效海水管路冲击功;制备极化曲线试样,样品为立方块,以获取失效海水管路的极化曲线;将失效海水管路力学性能、化学成分与极化曲线测试结果记录在初步分析报告中。

33、进一步的,所述裂纹区域和完整区域的初步样品呈瓦片状。

34、进一步的,所述实验样品的厚度为所述失效海水管路的原始壁厚;所述拉伸试样的厚度为所述失效海水管路的原始壁厚。

35、进一步的,所述极化曲线试样为1cm3的立方块。

36、进一步的,所述p8步骤具体包括:

37、p801:通过清洁和预处理裂纹区域实验样品和力学性能试验后样品方式制备观察样品;

38、p802:通过光学显微镜、扫描电子显微镜对观察样品的微观组织观察并拍摄照片;

39、p803:通过x射线衍射方式进行物相分析,并将测试结果记录在初步分析报告中。

40、本技术实施例提供的海水管路的裂纹失效分析方法,通过结合裂纹失效管路的外场环境信息、在役期间的服役状况、生产时的背景资料,以及对失效管路进行的一系列理化性能检测,输出初步分析报告。之后判断初步分析报告中的证据是否足以解释管路失效原因,在初步分析报告中的证据足以解释管路失效原因的情况下,提出相应的改进措施。本技术可以提高分析效率,减少分析时间,形成完整全面的结论,为整个管路领域的裂纹失效提供系统化、有效的支持。

- 还没有人留言评论。精彩留言会获得点赞!