一种密封件检测装置的制作方法

本技术涉及检测设备的领域,尤其是涉及一种密封件检测装置。

背景技术:

1、密封元件及其组成的密封系统是液压系统中防止泄漏的重要元件,其密封性能和抗磨性能对整个液压系统的性能及可靠性、寿命会产生重要影响,因此,在完成密封元件的成型后,一般需要对密封元件的可靠性进行检测,这一过程中使用到的实验设备一般就是密封实验台。

2、有关申请号为202011577699.x的中国专利申请公开了一种液压密封综合实验台及实验方法,包括密封实验油缸、回转密封实验箱、伸缩拖动油缸、拖动驱动液压动力回路、加载液压动力回路和高温实验加热供油装置,加载液压动力回路经液压管路与密封实验油缸相连,通过截止阀的通断控制被试密封件的油路;通过截止阀控制伸缩拖动油缸的往复运动或控制回转马达驱动密封实验箱的回转运动;高温实验加热供油装置经液压管路与密封实验油缸和回转密封实验箱相连,通过截止阀控制通断加热油的供给;可模拟各种实际工况检测其密封性能、摩擦学性能及密封件制造质量,能同时满足高温、高速、高压、冲击等项目的测试及压力连续可调的动态性能变化曲线,具有很强的综合实验能力和极佳的节能效果。

3、目前的密封件检测多采用上述的实验油缸进行,在使用实验油缸进行密封件的检测前后,进行密封件的装拆时,首先需要将活塞杆端部的检测元件取下,然后将实验油缸的缸盖取下,拆解活塞杆两端的密封件,将缸盖以及固定于实验油缸的密封件后从活塞杆一端取下,再将固定于活塞杆从油缸内抽出,将活塞杆上的密封件取下,完成所有密封件的拆解,然后再反向操作,将新的密封件安装,才能进行检测,操作极其繁琐,导致每次检测前后都需要浪费大量的时间进行拆解安装。

技术实现思路

1、为了简化操作,提高密封件的检测效率,节省装拆时间,本技术提供一种密封件检测装置。

2、本技术提供的一种密封件检测装置采用如下的技术方案:

3、一种密封件检测装置,包括:

4、检测缸筒,两端同轴开设有滑孔,所述检测缸筒的内周面两端成型装配槽,用于固定密封件,所述检测缸筒由其轴线所在的面分割呈两能够密封拼接固定的半筒;

5、活塞杆,插设于检测缸筒内,所述活塞杆的两端均延伸出所述滑孔,所述活塞杆包括两滑移杆以及同轴可拆卸于两滑移杆之间的装载杆,所述装载杆用于固定密封件。

6、通过采用上述技术方案,在进行密封件的安装时,直接开启两半筒,然后将活塞杆的装载杆从两滑移杆之间拆卸,即可方便的将装载杆上的密封件取下,同时,随两半筒的分离,固定于两半筒内的密封件也将直接脱离两半筒,然后再趋向相互远离方向移动滑移杆,或直接将套设于两滑移杆的密封件趋向装载杆的方向滑移,即可实现将套设于滑移杆的密封件从拆下装载杆的位置脱离滑移杆,至此完成所有密封件的拆卸,当重新安装密封件时,再反向进行上述步骤的操作,即可实现密封件的重新安装,相对于传统的先拆活塞杆两端检测元件,再拆缸体两端缸盖,再分别拆除密封件,抽出活塞杆的操作方向而言,操作简单,耗时较短,有效提高密封件的检测效率。

7、可选的,还包括:

8、回转半环,同轴可转动的设置于一半筒的外周面,所述回转半环的两端均沿其轴线方向成型有第一嵌块;

9、活动半环,同轴滑移且可转动的设置于另一半筒的外周面,所述活动半环的两端均沿其轴线方向成型第一嵌槽,所述第一嵌块与所述第一嵌槽配合能够限制所述回转半环与所述活动半环相对位置。

10、通过采用上述技术方案,当需要分离两半筒时,同步转动活动半环与回转半环,使活动半环与回转半环的拼接缝与两半筒的拼接缝对应,然后,沿半轴的轴线方向滑移活动半环,使第一嵌块与第一嵌槽分离,即可实现活动半环与回转半环分离,从而可以实现两半筒的分离,当需要合并两半筒时,同样的反向操作即可,通过采用的回转半环与活动半环的配合,一方面保证了两半筒的牢固拼接,另一方面,也能够方便的实现两半筒的拆解固定。

11、可选的,两所述滑移杆的相近一端均竖直成型有第二嵌槽;

12、所述装载杆的两端均成型有第二嵌块,所述第二嵌块插设于第二嵌槽内能够限制装载杆与滑移杆的轴向相对位置;

13、所述第二嵌块侧壁成型有弹簧跳豆;

14、所述第二嵌槽成型有锁定孔,用于与所述弹簧跳豆配合。

15、通过采用上述技术方案,在活塞杆上装载密封件时,打开检测缸筒,将装载杆的第二嵌块从滑移杆的第二嵌槽内拔出,此时用力即可使弹簧跳豆脱离锁定孔,实现装载杆的分离,然后将密封件套接于装载杆上,再重新将装载杆两端的第二嵌块插设于滑移杆两端的第二嵌槽内,直至弹簧跳豆卡设于锁定孔内,此时即可完成装载杆与滑移杆的对接,然后关闭检测缸筒即可,在实验过程中,由于密封件的周面能够抵接于检测缸筒的内周面,活赛杆仅承轴向力,而第二嵌槽与第二嵌块的配合则保证装载杆不会与滑移杆脱离,保证实现的完成。

16、可选的,所述半筒对应回转半环的一侧设置有弹性定位件;

17、所述回转半环成型有插孔,所述回转半环与所述活动半环的拼接缝与两半筒的拼接缝错位时,所述弹性定位件能够插设于插孔内。

18、通过采用上述技术方案,采用的弹性定位件与插孔的配合,即可实现在回转半环与所述活动半环的拼接缝与两半筒的拼接缝错位时的位置限定,保证两半筒的牢固拼接。

19、可选的,还包括:

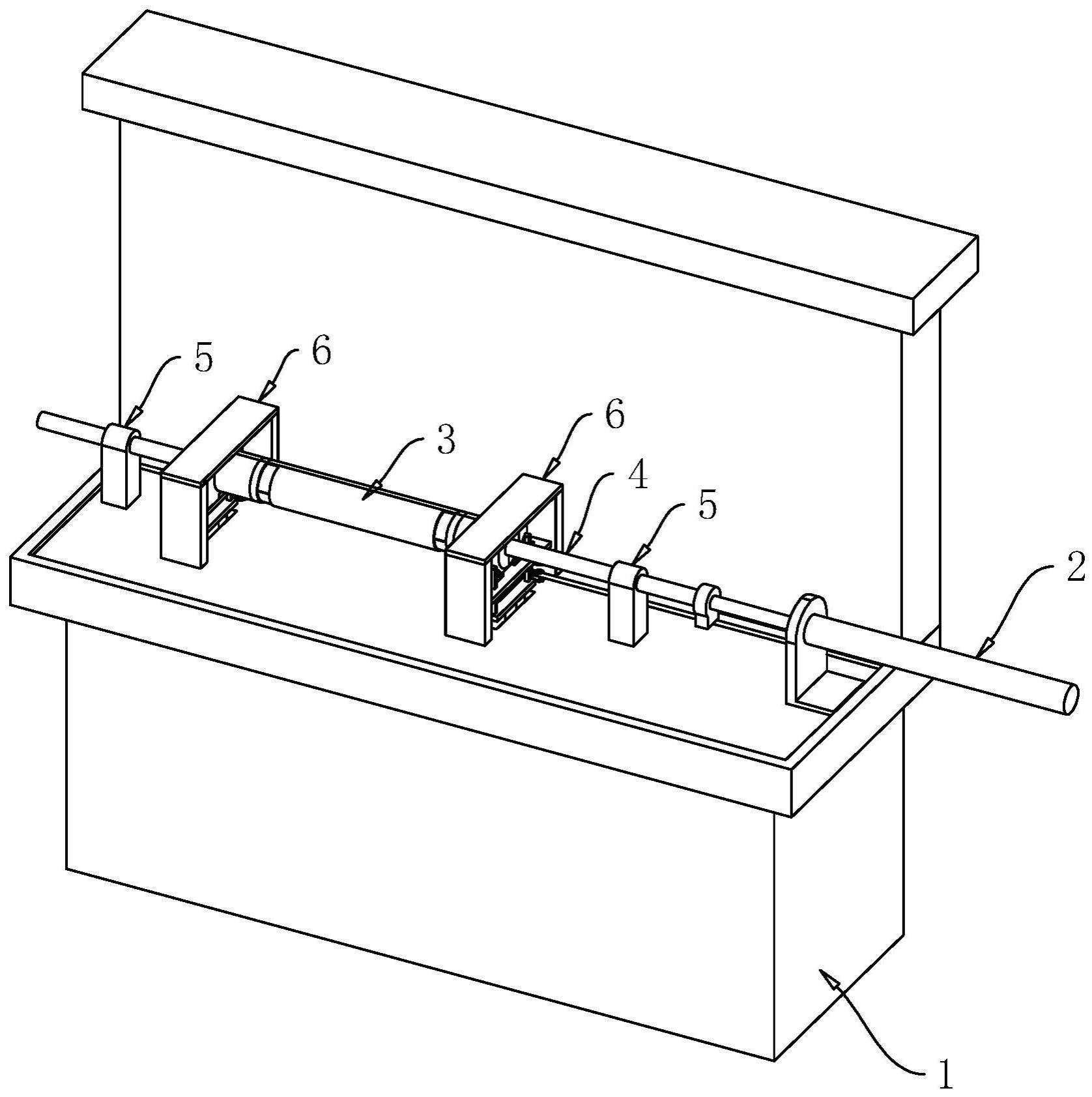

20、实验台,所述活塞杆水平滑移于所述实验台,所述检测缸筒套设于所述活塞杆;

21、活动板,沿垂直于活塞杆的轴线方向可活动的设置于实验台上,两所述半筒分别固定于两活动板相近侧,两所述活动板对称设置有上端趋向相互远离的方向倾斜设置的斜导槽;

22、两顶升杆,竖直可升降的设置于实验台,与两斜导槽配合,两顶升杆移动至两斜导槽上端时,两半筒相互拼接。

23、通过采用上述技术方案,作业时,通过两顶升杆的竖直向上运动,能够通过两斜导槽配合,推动两活动板趋向相近方向运动至两半筒相互拼接,当两顶升杆竖直向下运动时,通过两与两斜导槽的配合,能够推动两活动板趋向背离方向运动,从而分离两半筒。

24、可选的,还包括:

25、横导轨,竖直可升降的设置于所述实验台,两所述活动板活动设置于所述横导轨;

26、水平弹性件,固定于两活动板之间,用于推动两活动板趋向背离方向运动;

27、竖直弹性件,固定于实验台与横道轨之间,用于推动横导轨背离实验台运动;

28、限位板,水平固定于实验台,位于活动板的上侧,两顶升杆推动两活动板上升至抵接于限位板时,两半筒相互拼接。

29、通过采用上述技术方案,当需要分离两半筒时,两顶升杆竖直下降,横导轨首先将受竖直弹性件的限制而不会竖直下降,而水平弹性件则会推动两活动板随顶升杆与斜导槽的配合而趋向相互远离方向运动至分离,当顶升杆的上端随两活动板的移动而位于斜导槽的下端时,活动板带动两半筒分离至水平极限位置,然后两顶升杆继续下降,将通过活动板拖动横导轨同步开始竖直向下运动,压缩竖直弹性件,直至活动板带动两半筒位于活塞杆的下侧,综上实现拆卸时,两半筒先水平分离再竖直下降的动作模式,便于活塞杆的拆解;当需要合并两半筒时,两顶升杆上升,竖直弹性件首先推动横导轨竖直上升,直至两活动板的上侧抵接于限位板,然后随顶升杆的继续上升,两顶升杆与两活动板的斜导槽配合,将实现推动两活动板趋向相近方向运动,从而使半筒相互拼接,套设于活塞杆的外侧,完成检测缸筒的拼接固定,综上实现了拼接时,两半筒先竖直运动再水平相近运动的动作模式,便于在密封件装载于活塞杆后,完成检测缸筒的拼接。

30、可选的,还包括:

31、支撑滑套,水平同轴固定于实验台,用于与活塞杆的两滑移杆配合。

32、通过采用上述技术方案,采用的支撑滑套,能够实现活塞杆的两滑移杆的承接以及两活塞杆在实验台上的滑动。

33、可选的,还包括:

34、第一环套,固定于装载杆,用于承载密封件;

35、两第二环套,套设于两滑移杆,与检测缸筒的装配槽配合,用于承载密封件,所述滑移杆上对应第二环套的安装位置成型有定位标识。

36、通过采用上述技术方案,实验时,将装载杆从两滑移杆之间拆解后,直接将被试的密封件套设于装载杆上第一环套上,然后由两滑移杆的相近一端将另外被试的密封件套设于滑移杆的第二环套上,并对应滑移杆上的标识,再重新安装装载杆,并拼接两半筒,即可实现所有密封件的装载。

37、可选的,所述第二环套的两端均呈锥形;

38、所述装配槽的两端成型为锥面,用于与第二环套适配。

39、通过采用上述技术方案,设置第二环套两端的锥形与装配槽两端的锥面配合,在安装第二环套时,当第二环套相对于装配槽略有偏移时,第二环套也能够自动调节至与装配槽适配。

40、综上所述,本技术包括以下至少一种有益技术效果:

41、1.在进行密封件的安装时,直接开启两半筒,然后将活塞杆的装载杆从两滑移杆之间拆卸,即可方便的将装载杆上的密封件取下,同时,随两半筒的分离,固定于两半筒内的密封件也将直接脱离两半筒,然后再趋向相互远离方向移动滑移杆,或直接将套设于两滑移杆的密封件趋向装载杆的方向滑移,即可实现将套设于滑移杆的密封件从拆下装载杆的位置脱离滑移杆,至此完成所有密封件的拆卸,当重新安装密封件时,再反向进行上述步骤的操作,即可实现密封件的重新安装,相对于传统的先拆活塞杆两端检测元件,再拆缸体两端缸盖,再分别拆除密封件,抽出活塞杆的操作方向而言,操作简单,耗时较短,有效提高密封件的检测效率;

42、2.当需要分离两半筒时,同步转动活动半环与回转半环,使活动半环与回转半环的拼接缝与两半筒的拼接缝对应,然后,沿半轴的轴线方向滑移活动半环,即可实现活动半环与回转半环分离,从而可以实现两半筒的分离,当需要合并两半筒时,同样的反向操作即可,通过采用的回转半环与活动半环的配合,一方面保证了两半筒的牢固拼接,另一方面,也能够方便的实现两半筒的拆解固定;

43、3.当需要分离两半筒时,两顶升杆竖直下降,横导轨首先将受竖直弹性件的限制而不会竖直下降,而水平弹性件则会推动两活动板随顶升杆与斜导槽的配合而趋向相互远离方向运动至分离,当顶升杆的上端随两活动板的移动而位于斜导槽的下端时,活动板带动两半筒分离至水平极限位置,然后两顶升杆继续下降,将通过活动板拖动横导轨同步开始竖直向下运动,压缩竖直弹性件,直至活动板带动两半筒位于活塞杆的下侧,综上实现拆卸时,两半筒先水平分离再竖直下降的动作模式,便于活塞杆的拆解;当需要合并两半筒时,两顶升杆上升,竖直弹性件首先推动横导轨竖直上升,直至两活动板的上侧抵接于限位板,然后随顶升杆的继续上升,两顶升杆与两活动板的斜导槽配合,将实现推动两活动板趋向相近方向运动,从而使半筒相互拼接,套设于活塞杆的外侧,完成检测缸筒的拼接固定,综上实现了拼接时,两半筒先竖直运动再水平相近运动的动作模式,便于在密封件装载于活塞杆后,完成检测缸筒的拼接。

- 还没有人留言评论。精彩留言会获得点赞!