一种纳米薄膜应变片、轮辐力传感器及其制备方法与流程

本发明属于传感器,具体是一种纳米薄膜应变片、轮辐力传感器及其制备方法。

背景技术:

1、轮辐式拉压力传感器,采用十字剪切梁结构,具有良好的自然线性、抗偏载能力强、精度高、外形高度低、安装方便稳定,在料斗称、汽车衡、轨道衡等电子称中广泛应用,在各种工业称重系统中做力的分析与测量。

2、相关技术中的轮辐力传感器的结构大多为弹性体内部镂空,加工出轮辐条,在轮辐条侧面粘贴应变片。由于应变片为侧面粘贴方式,导致上述轮辐力传感器存在如下缺点:

3、1、粘胶易老化,长时间使用可能会导致应变片松动或脱落,影响测量。

4、2、粘胶和封胶随着使用时间的延长,会存在老化的问题,导致传感器长期稳定性差。

5、3、在加工过程中,贴片后需要施加一定的力,使胶水固化;而由于传感器的内部空间狭小,贴片困难较大,且工艺精度和稳定性较差,在大规模生产过程中难以保证批量质量,精度较低。

6、4、在长期震动的环境,容易造成精度下降,甚至失效。

7、5、在测试过程中,弹性体通过胶水将外界变化传递到应变电阻丝,而胶水传递信号的能力较差,造成准确性较差。

8、综上所述,在弹性体上安装粘贴应变片检测力值的结构,受材料一致性、环境温湿度变化、粘胶厚度、粘胶类型、设备强烈震动等诸多因素影响,导致产品的精度、重复性差、故障率高。

技术实现思路

1、本发明的目的在于提供一种纳米薄膜应变片,以解决上述背景技术中提出的问题和缺陷的至少一个方面。

2、本发明还提供了一种轮辐力传感器。

3、本发明还提供了上述轮辐力传感器的制备方法。

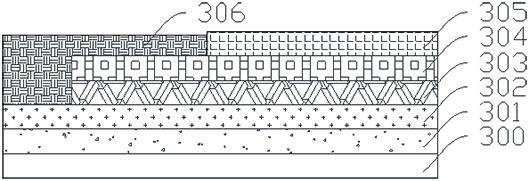

4、具体如下,本发明第一方面公开了一种纳米薄膜应变片,由下至上包括以下各层:

5、钢片,所述钢片表面设有过渡层;

6、所述过渡层表面设有绝缘层;

7、所述绝缘层的部分表面设有应变层;

8、所述绝缘层的剩余部分表面设有保护层;

9、所述应变层的部分表面设有焊盘;

10、所述应变层的剩余部分表面设有保护层;

11、所述应变层由nicr层和nicralfemnnbsi层组成;

12、所述nicr层与所述绝缘层相接触;

13、所述nicralfemnnbsi层由以下重量分数的元素组成:

14、ni 70%~75%、cr 12%~15%、al 4%~5%、fe 2%~3%、mn 2%~3%、nb 5%~7%和si 0.5%~0.8%。

15、根据本发明纳米薄膜应变片技术方案中的一种技术方案,至少具备如下有益效果:

16、本发明中应变层由nicr层和nicralfemnnbsi层组成;nicralfemnnbsi层中含有cr元素和al元素,两者与氧作用形成完整致密的cr2o3和al2o3保护膜,有利于提升应变层的抗氧化性能;nb元素具有一定的抗氧化能力,有利于进一步提升应变层的抗氧化性能,从而进一步提升应变层的稳定性;适量的fe元素有利于降低应变层的成本及提升应变层的结构稳定性。本发明通过对nicralfemnnbsi层中各组成元素进行调整,从而制得了稳定性能好的纳米薄膜应变片。

17、根据本发明的一些实施方式,所述过渡层为氧化铌层。

18、根据本发明的一些实施方式,所述氧化铌层(五氧化二铌层)的厚度为100nm~800nm。

19、根据本发明的一些实施方式,所述氧化铌层(五氧化二铌层)的厚度为400nm~600nm。

20、本发明的氧化铌过渡层,利用氧化铌来缓解绝缘层和钢片之间的失配导致的应力,从而提升钢片与绝缘层之间的结合强度;从而提升纳米薄膜复合应变片的稳定性和寿命。

21、根据本发明的一些实施方式,所述nicr层由以下重量分数的元素组成:

22、ni 70%~80%和cr 20%~30%。

23、根据本发明的一些实施方式,所述nicr层由以下重量分数的元素组成:

24、ni 75%~80%和cr 20%~25%。

25、根据本发明的一些实施方式,所述nicr层的厚度为100nm~200nm。

26、根据本发明的一些实施方式,所述钢片的厚度在0.5mm以下。

27、根据本发明的一些实施方式,所述nicralfemnnbsi层由以下重量分数的元素组成:

28、ni 70%~75%、cr 13%~15%、al 4%~5%、fe 2%~3%、mn 2%~3%、nb 5%~7%和si 0.5%~0.8%。

29、根据本发明的一些实施方式,所述nicralfemnnbsi层由以下重量分数的元素组成:

30、ni 70%~75%、cr 13%~15%、al 4%~5%、fe 2.5%~3%、mn 2%~3%、nb 5%~7%和si 0.5%~0.8%。

31、根据本发明的一些实施方式,所述nicralfemnnbsi层由以下重量分数的元素组成:

32、ni 70%~75%、cr 13%~15%、al 4%~5%、fe 2.5%~3%、mn 2%~3%、nb 5%~6%和si 0.5%~0.8%。

33、根据本发明的一些实施方式,所述nicralfemnnbsi层的厚度为100nm~200nm。

34、根据本发明的一些实施方式,所述保护层由氧化铝层和二氧化硅层组成。

35、该层的厚度过薄,则会导致应力的不能充分缓解,从而影响到传感器稳定性;而厚度过厚,则会导致传感器中膜层厚度的增加,从而限制传感器的应用场景。

36、根据本发明的一些实施方式,所述绝缘层为二氧化硅层。

37、根据本发明的一些实施方式,所述绝缘层的厚度为2.5μm~3μm。

38、根据本发明的一些实施方式,所述保护层由氧化铝层和二氧化硅层组成。

39、本发明中保护层采用复合防护层。利用其层之间的界面势垒阻断单层保护层的氧离子渗透通道,进而增强保护层的抗氧化能力。

40、根据本发明的一些实施方式,所述氧化铝层的厚度为100nm~300nm。

41、根据本发明的一些实施方式,所述二氧化硅层的厚度为200nm~400nm。

42、根据本发明的一些实施方式,所述焊盘为金焊盘。

43、根据本发明的一些实施方式,所述焊盘的厚度为500nm~1500nm。

44、本发明第二方面提供了一种轮辐力传感器,包括上述的纳米薄膜应变片。

45、根据本发明的一些实施方式,所述轮辐力传感器还包括弹性体;

46、所述纳米薄膜应变片设置于所述弹性体表面;

47、所述纳米薄膜应变片的数目为4个以上。

48、根据本发明的一些实施方式,所述纳米薄膜应变片设置于所述弹性体的应力最大区域。

49、根据本发明的一些实施方式,所述纳米薄膜应变片的数目为4个。

50、根据本发明的一些实施方式,所述纳米薄膜应变片均匀分布在所述弹性体表面。

51、根据本发明的一些实施方式,所述纳米薄膜应变片呈十字形排布在所述弹性体表面。

52、根据本发明的一些实施方式,所述纳米薄膜应变片形成惠斯通电桥。

53、根据本发明的一些实施方式,所述弹性体上还设置有封盖。

54、根据本发明的一些实施方式,所述纳米薄膜应变片电连接有输出接口。

55、封盖起保护内部电路的作用,输出接口将测量信号输出。

56、根据本发明的一些实施方式,所述弹性体的上端为圆凸台。

57、根据本发明的一些实施方式,所述圆凸台的上端面为圆弧面。

58、根据本发明的一些实施方式,所述圆弧面用于将载荷引向中心。

59、根据本发明的一些实施方式,所述弹性体内部开设有应力槽。

60、根据本发明的一些实施方式,所述弹性体内部开设有应力孔。

61、根据本发明的一些实施方式,所述应力孔的开设位置为弹性体的中心周位置。

62、根据本发明的一些实施方式,所述纳米薄膜应变片设置与所述应力孔外围。

63、根据本发明的一些实施方式,所述轮辐力传感器,包括弹性体;

64、所述弹性体上设有纳米薄膜应变片;

65、所述纳米薄膜应变片电连接调理电路;

66、所述调理电路电连接输出接口。

67、本发明第三方面提供了上述轮辐力传感器的制备方法,包括以下步骤:将所述纳米薄膜应变片焊接于所述弹性体表面。

68、根据本发明制备方法技术方案中的一种技术方案,至少具备如下有益效果:

69、本发明采用一种分体结构方式,将纳米薄膜应变片通过精密点焊的方式,焊接在弹性体上,组成惠斯通电桥,避免了相关技术中采用粘贴应变片,传递后间接测量,产生传递误差,解决了相关技术中轮辐式力传感器可靠性差、稳定性差、检测精度低、温漂大、抗震动能力低、制造困难等及整体镀膜方式对设备要求较高的问题。

70、根据本发明的一些实施方式,所述纳米薄膜应变片的制备方法,包括以下步骤:

71、根据本发明的一些实施方式,所述纳米应变薄膜的沉积方法,包括以下步骤:

72、s1、在所述弹性体上依次生长所述过渡层和所述绝缘层;

73、s2、在所述绝缘层表面生长应变层;光刻后实现应变层图案化,形成图案化应变层;

74、s3、在所述图案化应变层表面部分区域生长保护层;在所述图案化应变层表面部分区域生长焊盘。

75、根据本发明的一些实施方式,所述弹性体需进行研磨处理。

76、根据本发明的一些实施方式,所述研磨处理为采用机械抛光。

77、根据本发明的一些实施方式,所述过渡层的生长方法为磁控溅射或离子束溅射。

78、根据本发明的一些实施方式,所述氧化铌层的生长方式为磁控溅射或离子束溅射。

79、根据本发明的一些实施方式,所述绝缘层的生长方式为磁控溅射或离子束溅射。

80、根据本发明的一些实施方式,所述应变层的生长方式为磁控溅射或离子束溅射。

81、根据本发明的一些实施方式,所述nicr层的生长方式为磁控溅射或离子束溅射。

82、根据本发明的一些实施方式,所述nicr层的生长方式为磁控溅射。

83、根据本发明的一些实施方式,所述nicr层的溅射过程中基底的温度为300℃~500℃。

84、根据本发明的一些实施方式,所述nicr层的溅射功率为150w~250w。

85、根据本发明的一些实施方式,所述nicralfemnnbsi层的溅射过程中基底的温度为300℃~500℃。

86、根据本发明的一些实施方式,所述nicralfemnnbsi层的溅射功率为150w~250w。

- 还没有人留言评论。精彩留言会获得点赞!