一种镁电解质中氯化钠的测定方法与流程

本发明属于电解质成分分析,具体涉及一种镁电解质中氯化钠的测定方法。

背景技术:

1、镁的工业生产方法,一般有热法和电解法两种。目前占据主导的是电解法,熔盐电解法生产镁成本低,原料来源广泛,是当今生产金属镁的主要方法,其生产的金属镁约占镁总产量的3/4。如在镁还原法生产海绵钛工艺过程中副产的氯化镁,大部分工厂都相应配置了氯化镁熔盐电解产出金属镁的镁冶炼工艺,以达到镁源的综合循环利用。镁电解生产过程中,电解质的分子比直接影响电流效率,因此电解质(氯化钠、氯化钙和氯化镁)的分子比是镁的电解法生产中需要及时分析和控制的参数。如参数变差较大将直接影响到镁电解槽电流效率,也就是产镁量。所以对电解质成分的分析尤为重要,分析的准确性将直接影响生产装置的产量。

2、常见电解体系为mgcl2-nacl-cacl2,镁电解质常见的测定方法有:

3、(1)化学滴定法,通过先测定钙、镁含量分别换算成氯化钙、氯化镁含量,用100减氯化钙、氯化镁得到氯化钠百分含量,若电解质中夹金属镁时测定结果(氯化钠)会偏低;

4、(2)icp-aes法,此方法存在的问题是,电解质被测组分为高含量,icp检出限较低更适合于测定微量级样品,通过大体积稀释后分析误差也较大;

5、(3)xrf法,理论上氟以后元素都可以测定,而na元素靠前,激发出特征荧光的概率比较小,在加上na激发出来的荧光能量低,在空气以及探测器b窗被阻隔了很大一部分,所以到达探测器的荧光很少,所以钠的测定也偏差较大,在测定时压好片必须即时测定,防止水解掉片影响设备运行。

6、如申请号cn201810558505.8提出的一种对电解法生产镁的电解质的成分进行分析的方法,省去了测定氯化钾的步骤,节约了成本;排除因部分成分含量较低造成的测量精度不足的缺陷;解决了镁电解质中电解质无系统分析方法的问题。其也是用化学滴定法对镁电解质成分分析,仍然会存在上述问题,若电解质中夹金属镁时,氯化钠测定结果会偏低。因此,需要设计一种特别针对电解镁电解质成分中氯化钠的测定方法,才能适应现代电解法生产镁提高产镁量的实际需要。

技术实现思路

1、本发明公开了一种镁电解质中氯化钠的测定方法,拟解决现有镁电解质中氯化钠使用化学滴定法,若电解质中夹金属镁时,氯化钠测定结果会偏低;使用icp-aes法,大体积稀释后分析误差较大;使用xrf法钠测定也偏差较大的技术问题。

2、表1.镁电解质中的典型成分

3、

4、如表1所示,因镁电解质在电解槽中长时间高温运行,电解质中氧化镁、单质镁、铁杂质均可检测到,但含量相对于氯化钠、氯化镁、氯化钙较少,其占比低于0.015%。其中金属镁可以溶解于乙醇中,产生镁乙醇酸盐,对分析结果无影响,故本技术检测方法不涉及对氧化镁、单质镁、铁杂质的考虑。

5、氯化钠是一种离子化合物,其晶格中的钠离子和氯离子相互作用形成了强烈的离子键。乙醇分子是极性分子,但它不具有足够的极性来完全破坏氯化钠的离子键。因此,氯化钠无法溶解于乙醇等非极性或弱极性溶剂中,氯化钠在无水乙醇中为难溶,在常温下(约25℃),氯化钙在无水乙醇中的溶解度大约为74g/100ml;氯化镁在无水乙醇中的溶解度大约为61g/100ml;用饱和氯化钠乙醇溶液溶解电解质样品,可以将样品中,氯化镁及氯化钠充分溶解,剩余不溶部分即为氯化钠,不溶部分烘干称重即可计算氯化钠含量。

6、为解决上述存在的技术问题,基于以上设计原理,本发明采用的技术方案如下:

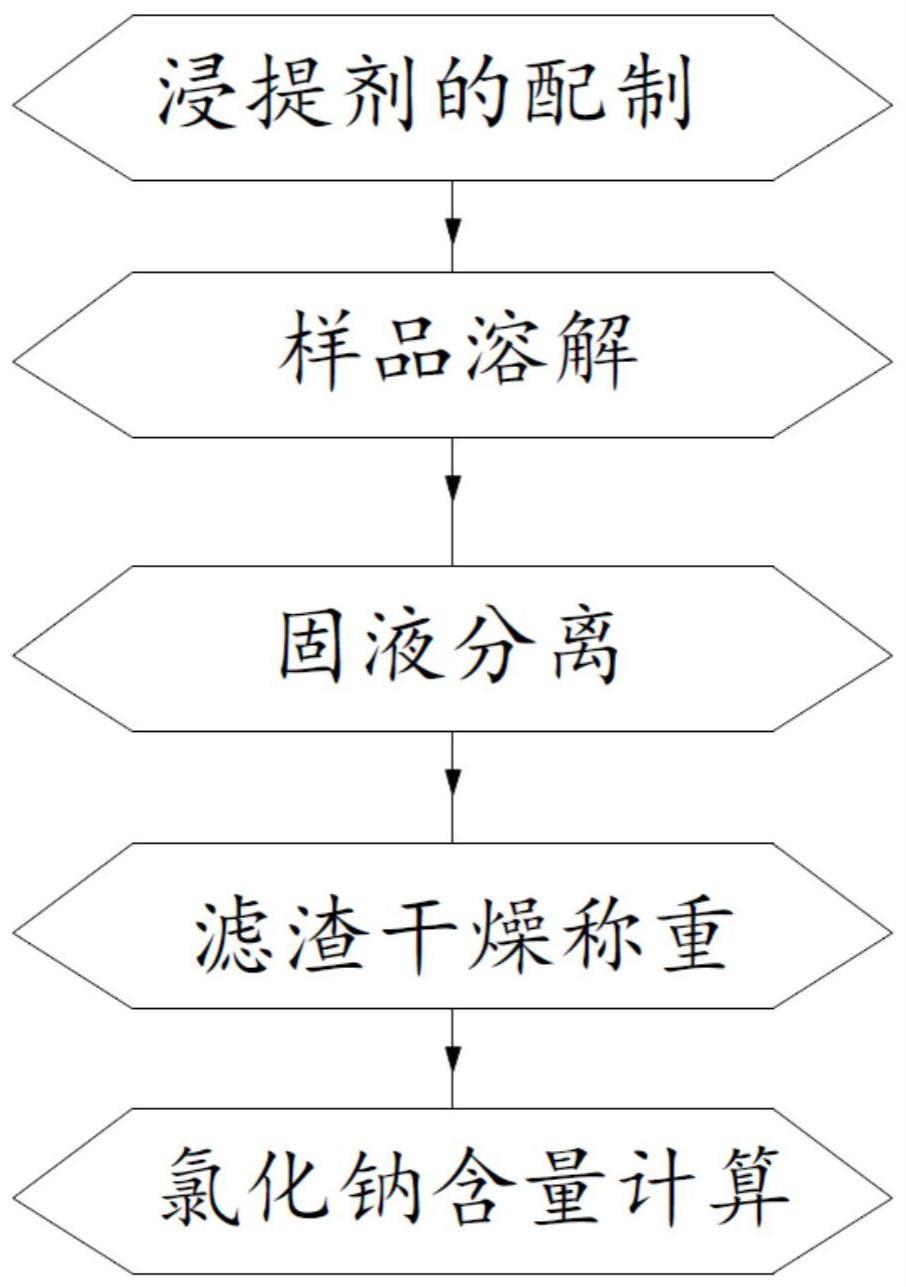

7、一种镁电解质中氯化钠的测定方法,包括如下步骤:

8、步骤1:浸提剂的配制,即配制饱和氯化钠醇溶液;

9、步骤2:称取预制样品,称取质量记为m样,加入步骤1得到浸提剂,使样品充分溶解得悬浊液;

10、步骤3:将步骤2制得悬浊液固液分离得到滤渣;

11、步骤4:将步骤3得到滤渣干燥称重,干燥后滤渣质量记为m1;

12、步骤5:根据以下公式计算得到氯化钠含量:

13、

14、其中,ω为氯化钠质量分数;

15、m样为称取样品质量;

16、m1为滤渣干燥质量。

17、采用本技术方案,浸提剂为饱和氯化钠的乙醇溶液,通过浸提剂对样品的溶解,充分溶解样品中的氯化镁及氯化钠,剩余不溶部分即为样品中的氯化钠,对其称重计算即可得到氯化钠的成分含量。

18、优选的,在所述步骤1中,取过饱和的分析纯氯化钠加入分析纯无水乙醇,摇匀后静置48h,取出上清液即为浸提剂,将浸提剂密封保存备用。

19、采用本技术方案,过饱和氯化钠加无水乙醇配制浸提剂,可以保证混合悬浊液是氯化钠的过饱和溶液,静置后上清液即为饱和氯化钠的乙醇溶液,且可以排除配制过程加入的过饱和氯化钠被带入检测过程,对最终氯化钠测试结果造成影响,使测定值大于实际值,将其密封可以保证存放过程,滴入水或其他杂质,对测试造成其他影响。

20、优选的,还包括样品预制,将电解槽中取出的样品于干燥器中冷却后研磨,快速制样并密封以备取用。

21、采用本技术方案,电解槽中取出的高温样品,需要干燥冷却,以保证称重质量无水分影响,且高温会影响称重准确性,冷却后称重,保证称重结果的准确性。

22、优选的,在所述步骤2中,称取适量药品,加入过量浸提剂后,室温下,超声充分溶解,得悬浊液。

23、采用本技术方案,超声溶解以保证浸提剂与样品的充分接触溶解,减小最终氯化钠的杂质影响,采用超声溶解而不是加热溶解是为了防止,加热改变氯化钠在乙醇中的溶解度,使得饱和氯化钠乙醇溶液亚饱和,进而溶解一部分样品中的氯化钠,使得最终氯化钠的测定结果偏小,影响测定方法准确性。

24、优选的,在所述步骤3中,所述固液分离方法采用抽滤的方法,抽滤过程始终保持液面高于不溶物,用浸提剂洗涤3-5次。

25、采用本技术方案,抽滤可以高效完全分离固液两相,且用浸提剂洗涤不溶物表面残留样品,可以将氯化镁及氯化钠充分去除,避免影响到最终氯化钠的测定结果。

26、优选的,在所述步骤3中,用浸提剂洗涤后,将洗涤液滴入碳酸钠溶液检测钙离子是否洗涤完全。

27、采用本技术方案,将洗涤液滴入碳酸钠溶液,观察滴入接触面是否有沉淀生成,若有,则氯化钙及氯化镁仍未洗涤干净,若无,则证明洗涤干净,添加检验步骤,可以更精确把握氯化钙及氯化镁洗涤情况,方便直观了解到其是否除去。

28、优选的,在所述步骤3中,抽滤滤渣承接容器预先称取重量,记为m2。

29、采用本技术方案,预先称取容器质量,后续计算使用差减减去容器质量即可,方便实验过程且不影响实验数据。

30、优选的,在所述步骤4中,将滤渣通承接容器置于干燥箱中,干燥至恒重,然后取出于干燥器中冷却至室温,称重,记为m3;即m1=m3-m2(2)。

31、采用本技术方案,容器采用可烘干干燥的容器,同滤渣一起烘干后称重得m3,减去预先称取的容器质量m1,即为滤渣的干燥质量。

32、优选的,在所述步骤3中,称取样品质量在1-2g,浸提剂取用50ml。

33、采用本技术方案,称取样品选取1-2g合适范围,可以适当减小实验过程中样品的损失占样品总量的比例,减小实验误差,浸提剂选取50ml,针对氯化钙和氯化镁分别在无水乙醇中的溶解度为74g/100ml和61g/100ml,50ml足以溶解氯化钙和氯化镁,且尽量减小过虑时滤液带走滤渣对实验结果造成的误差影响。

34、优选的,所述预制样品粒度<100目。

35、采用本技术方案,更小的粒度可减少分析时间,但制样过程中电解质易水解导致结果偏低,因此选取合适范围样品粒度<100目。

36、综上所述,由于采用了上述技术方案,本发明的有益效果是:

37、1.直接测定镁电解质中的氯化钠含量,无需化学滴定法通过减去氯化钙和氯化镁百分含量,从而得到氯化钠百分含量,避免通过两种检测间接得到氯化钠含量,可以减小出现人为误差对实验结果影响的概率,假设单项试验出现人为误差的概率均为x,则化学滴定法不出现人为误差影响到实验结果的概率为(1-x)2,则本技术测定方法出现人为误差影响到实验结果的概率为(1-x),可知x不为负数,则(1-x)2<(1-x),本技术实验结果出现误差概率明显小于化学滴定法,通过实际的检测可以看到,误差仅为0.22%左右。

38、2.方法简单,不用间接通过氯化钙和氯化镁检测得到氯化钠含量。

39、3.投资省,检测成本低,仅使用化验室常规器具即可完成实验,无需额外昂贵检测器材。

40、4.氯化钠结果准确度更高,原因是氯化钙、氯化镁中氯离子溶解于乙醇后,同离子效应导致样品中氯化钠在乙醇中溶解度更低,分析过程中损失量最小,样品分析结果可靠、准确。

- 还没有人留言评论。精彩留言会获得点赞!