一种基于多孔氧化铝支撑体的高响应灵敏度催化燃烧式氢气传感器及其制备方法

本发明涉及气体传感,具体涉及一种基于多孔氧化铝支撑体的高响应灵敏度催化燃烧式氢气传感器及其制备方法。

背景技术:

1、氢能被誉为理想的可再生能源,推动氢能及相关产业的发展已成为环境治理与能源利用的重要战略方向。然而,氢气扩散速度快,在生产、运输和使用过程中极易发生泄露,当泄露浓度在空气中体积百分比为4~75%时,遇明火即发生强烈爆炸。同时,氢气无色无味的特性使其不易被人体五官所感知。因此,开发灵敏度高、响应速度快、安全可靠的氢气传感器对氢气的安全生产与应用至关重要。

2、氢燃料电池汽车作为一种新能源汽车,其零污染,零排放的特性已成为氢能领域的关注重点。保障燃料电池用氢安全,是推动氢燃料电池汽车发展的基础。在燃料电池汽车领域,车载式氢气传感器对产品性能的稳定性要求非常高。催化燃烧式氢气传感器因具有自动补偿功能,可以极大的消除器件本身漂移以及环境温湿度变化产生的影响,从而满足车载领域高稳定性的实际应用需求。然而,传统的催化燃烧式氢气传感器大多采用灯丝结构,频繁的车载震动会导致灯丝断裂使器件失效,极大限制了在车载领域的大规模应用。随着微纳加工技术的进步,基于微机电系统(mems)的催化燃烧式氢气传感器应运而生,可以有效解决灯丝结构易断的缺陷,但其制作成本昂贵,工艺复杂(基于mems技术的催化燃烧气体传感器[j].现代信息科技,2018,2(10):179-181)。此外,平面结构的mems催化燃烧式气体传感器在工作中存在热量易耗散的问题,即局域在平面结构上的催化燃烧产生的热量倾向于在环境温度中散失。因此,铂电阻的温度变化极其有限,从而造成了器件灵敏度不高,相较于灯丝结构的催化燃烧式气体传感器,基于平面结构的mems催化燃烧气体传感器的灵敏度并未展现出任何优势,此为mems催化燃烧式气体传感器的又一短板。基于此,开发低成本、高性能的催化燃烧式氢气传感器是目前需要解决的难题。

技术实现思路

1、本发明的目的在于克服传统灯丝催化燃烧式氢气传感器易断裂、寿命短,mems催化燃烧式氢气传感器工艺复杂、成本高、灵敏度低的问题,提供一种基于多孔氧化铝支撑体的新型催化燃烧式氢气传感器及其制备方法,本发明的催化燃烧式氢气传感器具有低成本、高性能等优点。

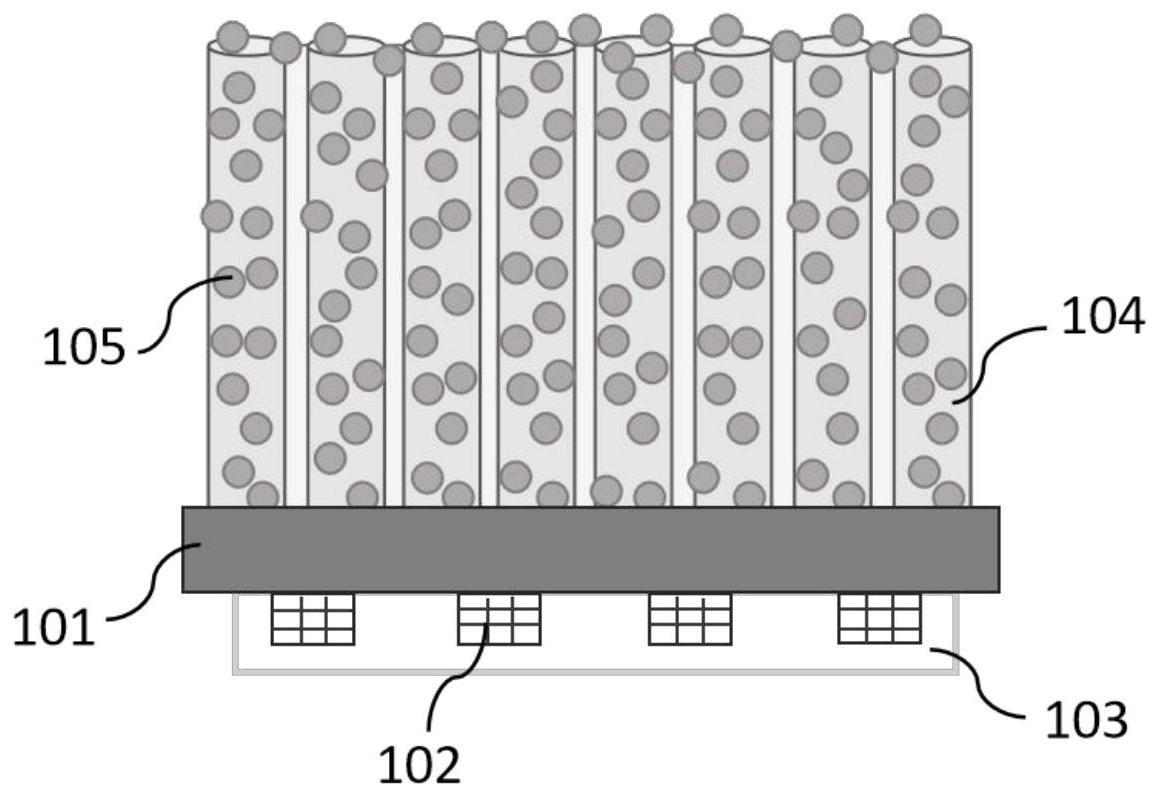

2、为实现上述目的,本发明提出一种基于多孔氧化铝支撑体的催化燃烧式氢气传感器器件。所述催化燃烧元件采用多孔氧化铝薄片底面为衬底,利用掩模结合物理气相沉积制备铂电阻和氧化铝薄膜;利用团簇束流沉积在多孔氧化铝薄片的孔洞侧沉积钯纳米粒子。所述催化燃烧元件进行工作时,氢气在钯纳米粒子的催化作用下发生无焰燃烧放出大量热量,影响多孔氧化铝薄片的温度,铂电阻的阻值随温度升高而增大,进而通过监测铂电阻的变化而实现对氢气浓度的定量探测。与传统mems催化燃烧气体传感器和灯丝式催化燃烧气体传感器相比,本发明涉及的传感器主要有以下优势,第一,回避了传统mems催化燃烧气体传感器价格昂贵、工艺复杂的缺点;第二,没有灯丝结构易断的缺陷,提供了稳定可重复使用的优异性能;第三,提高了器件的灵敏度,降低了器件的工作温度。基于多孔氧化铝支撑体的结构为催化剂提供了极佳的载体,位于孔洞中的钯纳米粒子产生的热量分布于整个空洞的轴向结构中,形成了类似于热管的效应,可以极大的避免无焰燃烧时热量的散失,从而产生较大的温度变化,显著提高了器件的灵敏度,降低了器件的初始工作温度。

3、本发明的创新之处在于:设计出一种在较低工作温度下具有优异性能的多孔氧化铝支撑体式的催化燃烧式氢气传感器。采用多孔氧化铝薄片作为铂电阻和催化剂的支撑衬底,平面结构的铂电阻作为催化燃烧的主体元件,这种催化燃烧式氢气传感器所具有的平面式结构特点可以有效避免车载式气体传感器中悬空铂电阻因频繁震动而易断失效的缺点。此外,所述的基于多孔氧化铝支撑体催化燃烧式氢气传感器选择单通氧化铝薄片支撑铂电阻和负载钯催化剂,其制备过程回避了复杂的mems工艺,降低了器件成本。更重要的是,本发明专利所提出的基于多孔氧化铝支撑体的高响应灵敏度催化燃烧式氢气传感器,通过将催化剂沉积在多孔氧化铝薄片的孔洞侧,可以将催化剂与氢气无焰燃烧时的热量分布在整个孔洞内部,减少热量散失,提高传感器灵敏度。

4、所述的一种基于多孔氧化铝支撑体的高响应灵敏度催化燃烧式氢气传感器,多孔氧化铝薄片为单通结构,即薄片的一面分布有微纳米级孔洞,另一面则为无孔洞的平面,将该无孔洞平面定义为多孔氧化铝薄片的底面。催化燃烧元件是以多孔氧化铝薄片底面为衬底,并且在衬底上依次附着铂电阻和氧化铝薄膜;以多孔氧化铝薄片的孔洞侧为催化剂载体区,其中,催化剂材料附着在多孔氧化铝薄片的和孔洞侧;通过监测铂电阻的变化而实现对氢气浓度的定量探测。

5、作为优选,催化燃烧式氢气传感器的衬底选择多孔氧化铝薄片的底面。多孔氧化铝薄片底面的厚度应该能够对催化燃烧主体元件形成有效支撑,多孔氧化铝薄片的厚度可选10~200μm范围。

6、作为优选,催化燃烧式氢气传感器的催化剂载体区选择多孔氧化铝薄片的孔洞侧,多孔通道的深度应该确保催化燃烧过程中的热量能够有效传递到催化主体原件铂电阻上,多孔氧化铝薄片的孔洞深度可选5~180μm范围。

7、作为优选,催化燃烧式氢气传感器的催化剂载体区选择多孔氧化铝薄片的孔洞侧。多孔氧化铝薄片孔洞直径应满足催化剂能够沉积到孔洞内部的要求,以确保催化燃烧过程的热量储存,多孔氧化铝薄片孔洞的直径可选50~400nm范围。

8、作为优选,催化燃烧式氢气传感器的催化剂载体区选择多孔氧化铝薄片的孔洞侧。多孔氧化铝薄片孔中心间距应确保孔洞之间的热量传递,多孔氧化铝薄片孔中心间距可选65~500nm范围。

9、作为优选,催化燃烧主体元件中的铂电阻通过电子束蒸发法制备。平面结构式的铂电阻够被衬底有效支撑,可以避免传统催化燃烧传感器中悬空铂电阻易断导致器件失效的问题。

10、作为优选,铂电阻的图案可以通过金属掩膜实现,铂电阻厚度控制在0.5~10μm,铂电阻的电极间隙控制在0.05~5mm。该铂电阻制备工艺能规避半导体光刻工艺复杂且成本较高的缺点,以实现大批量生产。

11、作为优选,为确保平面结构的铂电阻能够更好地附着于多孔氧化铝薄片的底面,可以在蒸镀过程中加热50~300℃,并在衬底表面镀1~10nm厚度的钛或铬薄膜作为黏附层。

12、作为优选,所述催化主体元件的氧化铝薄膜通过磁控溅射制备。利用掩模版进行区域化的选择性镀膜,从而使氧化铝薄膜仅覆盖在铂电阻表面,氧化铝薄膜厚度控制在1~10μm范围内。

13、作为优选,催化燃烧元件所需的催化剂钯纳米粒子,采用团簇束流沉积法制备。其粒径尺寸控制在1~100nm,附着在多孔氧化铝薄片的孔洞侧。在多孔氧化铝薄片表面和孔洞内部都附着有钯纳米粒子。

14、所述的一种基于多孔氧化铝支撑体的高响应灵敏度催化燃烧式氢气传感器的制备方法,包括以下步骤:

15、1)利用电子束蒸发法先在多孔氧化铝薄片的底面沉积金属钛或者铬作为黏附层,然后利用相同的方法进一步沉积铂电阻,其图案可以通过金属掩膜实现;

16、2)沉积好铂电阻后,在铂电阻表面通过磁控溅射制备一层氧化铝薄膜,使其均匀覆盖在铂电阻的表面,使铂电阻不与环境气体接触;

17、3)按照步骤1)~2)的方法,制备出基于多孔氧化铝薄片的的催化燃烧元件;

18、4)利用团簇束流技术在多孔氧化铝薄片的孔洞侧沉积钯纳米粒子,使得在薄片表面和孔洞内部都附着有钯纳米粒子。

19、进一步地,步骤1)中,钛或者铬黏附层的厚度为1~10nm;步骤1)中采用电子束蒸发法沉积铂电阻,功率10~100w。

20、进一步地,步骤2)中,氧化铝薄膜的厚度为1~10μm;步骤2)中采用溅射电源为射频电源的磁控溅射镀膜设备进行镀氧化铝薄膜,靶材选择氧化铝靶材,溅射功率100~200w,溅射腔内氩气气压维持0.3~2pa。

21、进一步地,步骤3)中采用团簇束流设备在多孔氧化铝薄片的孔洞侧沉积钯纳米粒子,溅射气和缓冲气均为氩气,溅射气和缓冲气的流量分别为60~70sccm和70~80sccm,溅射功率5~30w,溅射时间为3500-4500s。

22、与现有技术相比,本发明取得的有益效果是:

23、1)本发明提出一种基于多孔氧化铝支撑体的高响应灵敏度催化燃烧式氢气传感器,传感器选用多孔氧化铝薄片的底面作为衬底,通过物理气相沉积法将铂电阻和氧化铝薄膜沉积在多孔氧化铝薄片的底面。所制备的基于多孔氧化铝支撑体的催化燃烧式氢气传感器具有平面结构,能够稳定运行于车载频繁机械振动环境,在车载氢燃烧电池中得到广泛应用。

24、2)本发明通过在多孔氧化铝薄片的孔洞侧沉积催化剂,当催化剂与氢气分子反应时,孔洞的存在能够避免催化燃烧过程中的热量散失,显著提高器件的灵敏度。特别的,本发明提出的催化燃烧式氢气传感器,催化燃烧式主体元件采用的多孔氧化铝薄片工艺简单、结构性能稳定。因此,本发明提出的新型催化燃烧式氢气传感器具有低成本、高稳定性、优性能的特点。

25、3)本发明的催化燃烧式主体元件采用平面结构,具有制备工艺简单、结构性能稳定的特点。

- 还没有人留言评论。精彩留言会获得点赞!