一种高分子膜的气体渗透性能检测设备及检测方法与流程

本技术涉及气体分离的,尤其是涉及一种高分子膜的气体渗透性能检测设备及检测方法。

背景技术:

1、高分子膜法气体分离技术基本原理是利用一种高分子聚合物薄膜来选择过滤进气而达到分离的目的。不同种类的气体分子在通过膜壁的渗透速率不同,渗透速率相对快的分子在低压渗透侧富集,而渗透速率相对慢的分子在高压滞留侧富集,从而实现不同气体在高分子膜两侧富集分离的过程。

2、在高分子膜的生产中,为了保证膜的质量,需要对高分子膜成品进行检测。现有的高分子膜的气体渗透性能检测设备包括固定装置、动力装置和检测装置,固定装置用于固定待检测的高分子膜成品,动力装置可以为真空泵,鼓风机,风扇等,使膜片两侧产生压差,检测装置包括压力表、流量计和气体分析仪。

3、使用时,剪取部分高分子膜片,以放入固定装置上,然后利用动力装置抽气,以于膜片的一侧造成负压,使得外部气体经过膜片的渗透进负压侧,而检测装置则对该渗透气体进行检测,如压力、流量和含量分析,进而判断膜片的渗透性能。

4、但是,高分子膜在实际使用过程中是整张膜一起使用的,而检测时是采用剪取抽样的方式,即现有检测方式的数据不能完全证明整张高分子膜的整体渗透性能,因此现有检测方法的检测结果具有一定的局限性。

技术实现思路

1、为了实现整膜检测,以确保检测精度,本技术提供一种高分子膜的气体渗透性能检测设备及检测方法。

2、本技术提供的一种高分子膜的气体渗透性能检测设备,采用如下的技术方案:

3、一种高分子膜的气体渗透性能检测设备,包括固定装置、动力装置和检测装置,所述固定装置包括筒体、网筒、气管、第一贴合件和第二贴合件,其中网筒套设固定于筒体的外侧,筒体的外周面与网筒的内周面之间形成有环形的进气腔,进气腔的两端封闭设置,网筒的外周面用于供高分子膜所环绕覆盖,所述第一贴合件用于将高分子膜的长度方向的两侧进行连接,所述第二贴合件沿网筒的周向设置,第二贴合件用于将高分子膜的宽度侧边贴合固定于所述网筒的外周面上;所述气管用于将进气腔与动力装置的进气端进行连接。

4、通过采用上述技术方案,通过设置网筒和筒体的配合,当进气腔形成负压时,外部气体可以依次通过高分子膜、网筒的网眼进入进气腔内,然后通过气管进入检测装置处,以完成检测。

5、通过设置网筒、第一贴合件和第二贴合件,通过环绕覆盖的安装方式,以实现整膜的固定和检测,以确保检测精度;并且,通过第一贴合件和第二贴合件分别沿高分子膜的长度侧边和宽度侧边的贴合,直线性贴合,能够使得高分子膜更加贴合覆盖于网筒上,从而减少膜折皱产生以及实现极高的密封性,从而提高检测精度。

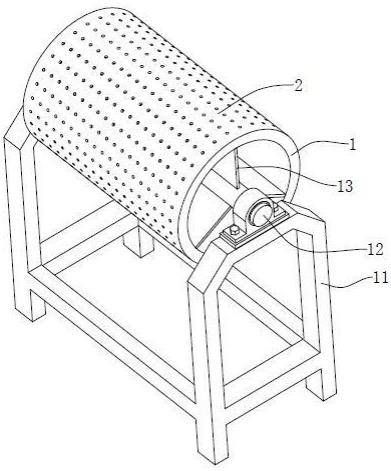

6、可选的,所述固定装置还包括支架,所述筒体的轴心处固定有转动轴,所述转动轴与所述支架转动连接。

7、通过采用上述技术方案,使得网筒可以筒体一起转动,从而能够转动式观察整膜的外观,以便于外观检测。

8、可选的,所述网筒包括多个弧形网板片和弹性带,网板片沿所述筒体轴心方向延伸,各网板片沿筒体圆周均匀间隔排布设置,网板片的宽度方向的两侧均向外延伸有多个梳齿,相邻两个网板片的梳齿交错设置,所述网板片的长度方向的两端均开设有穿孔,所述弹性带为环形结构,所述弹性带通过各网板片的穿孔,所述弹性带的弹力用于迫使各网板片向筒体轴心方向收束;所述筒体的两端均套设有滑环,所述滑环上设有导向面,所述网板片的端部抵接于所述导向面上,所述固定装置还包括驱动组件,所述驱动组件用于迫使两个滑环同步相向或同步相离运动,当两个滑环同步相向移动时,所述滑环迫使各网板片沿远离筒体轴心方向移动。

9、通过采用上述技术方案,一来,通过设置多个弧形的网板片,以支撑起高分子膜,以便于外部气体可以通过网板片的网眼进入进气腔内;二来,通过设置弹性带,以收束各网板片,使得网板片的端部能够稳定抵接于导向面上;三来,当高分子膜环绕于网筒的外侧且利用第一贴合件进行贴合后,启动驱动组件,两个滑环同步相向移动时,滑环迫使各网板片沿远离筒体轴心方向移动,即网筒的外径增大,以张紧高分子膜,以便于后续的第二贴合件的稳定贴合,同时,根据网筒的外径的增大程度不同,还能控制高分子膜的张紧程度,而该张紧程度可以与高分子膜在实际使用工况下的张紧程度一致,如此一来,能够模拟实际工况下的高分子膜的渗透性能的检测。

10、四来,梳齿的设置,能够减少两个网板片之间的间隙,以减少高分子膜在负压作用下卡入该间隙内的情况发生。

11、可选的,所述网板片的两侧的所述梳齿沿网板片长度方向错位设置,所述穿孔贯穿至所述网板片的长度方向的一端。

12、通过采用上述技术方案,通过穿孔的贯穿设置,使得弹性带与网板片的安装更加便捷,如此一来,可以通过取下弹性带和个别网板片,以调整网筒的网板片数量,从而调整网筒的直径,以适用于不同尺寸的高分子膜的固定。

13、可选的,所述网筒还包括一一对应所述网板片一侧的梳齿的加固芯管,所述加固芯管平行于所述筒体轴心,所述加固芯管贯穿所述网板片一侧的各梳齿,所述加固芯管的两端均固定有滑块,所述导向面开设有沿自身母线延伸的滑槽,所述滑块与滑槽滑移连接,相邻两个加固芯管之间连接有拉簧,所述滑块的侧壁与所述滑槽的两槽壁之间分别形成有余量间隙,所述余量间隙内设有v型弹片;当两个滑环同步相向移动时,所述滑环迫使各网板片和滑块沿远离筒体轴心方向移动,且两个相邻加固芯管相离移动,所述拉簧的弹力逐渐增大且拉簧的弹力大于v型弹片的弹力。

14、通过采用上述技术方案,当两个滑环同步相向移动时,滑环迫使各网板片和滑块沿远离筒体轴心方向移动,且两个相邻加固芯管相离移动,拉簧的弹力逐渐增大,该拉簧的弹力通过加固芯管作用于网板片上,使得相邻网板片具有相互靠近的趋势,该作用力起到绷紧网板片的目的,使得各网板片之间存在沿网筒周向的内应力,该内应力能够极大提高网筒的刚性,从而极大提高网筒对于高分子膜的支撑效果,以减少高压作用下网筒的各网板片错位的情况发生。

15、其次,随着加固芯管的移动,拉簧弹力逐渐增大且大于其中一个v型弹片的弹力,即使得两个加固芯管具有相互靠近移动的移动余量空间,该余量空间将利于拉簧的弹力更加直接施加于加固芯管上,即进一步提高各网板片之间存在沿网筒周向的内应力和刚性。

16、可选的,所述第一贴合件包括上层胶片和下层胶片,所述上层胶片和下层胶片由宽度两侧到中部依次具有粘接部和离型部,所述上层胶片和下层胶片的粘接部共同配合以将高分子膜的长度侧边进行夹贴;所述上层胶片上设有第一易撕线,第一易撕线呈波浪形且沿上层胶片长度方向延伸,第一易撕线的波峰处位于粘接部上,第一易撕线的波谷处位于离型部,上层胶片的长度方向两侧的第一易撕线的波峰处均倾斜朝向上层胶片的长度方向中部设置;所述下层胶片上设有第二易撕线,第二易撕线呈波浪形且沿下层胶片长度方向延伸,第二易撕线的波峰和波谷均位于离型部,下层胶片的长度方向两侧的第二易撕线的波峰处均沿远离下层胶片的中部倾斜设置,且第二易撕线的各波峰处的倾斜角度从下层胶片的长度方向两侧到中部逐渐增大。

17、通过采用上述技术方案,将两个第一易撕线之间的区域设为a区,将上层胶片的边缘到第一易撕线之间的区域设为b区,将两个第二易撕线之间的区域设为c区,将下层胶片的边缘到第二易撕线之间的区域设为d区。

18、一来,上层胶片和下层胶片的设置,更加稳固地固定住高分子膜,以克服高分子膜的张紧而崩断的情况发生;二来,通过第一易撕线的形状设置,使得a区和b区在高分子膜的张紧力方向上(圆周方向上)的咬合效果极强,以更好应对高分子膜的张紧。

19、需要解除第一贴合件的贴合时,在高分子膜的张紧状态下,从上层胶片的长度两端同时向上揭开a区的端部,该揭开顺序适配第一易撕线的波峰的倾斜角度,使得第一易撕线能够快速断裂,以便于对a区的剥离,方便快捷,此时,b区留在高分子膜的正面上。

20、从下层胶片的长度两端同时向上揭开c区的端部,该过程中,c区被揭开等于高分子膜逐步解除闭环状态,高分子膜上的张紧力逐渐释放,释放过程中,高分子膜的形态发生逐渐扭曲,而高分子膜逐渐扭曲时,第二易撕线的波峰朝向将发生逐渐变化,波峰将会朝向高分子膜的圆周方向,使得c区和d区的咬合效果降低了,更加便于第二易撕线的快速断裂,也加快高分子膜的快速解除闭环状态,此时d区留在高分子膜的背面。

21、将高分子膜从网筒上取下后,然后将b区和d区从高分子膜的正面和背面同时且同向揭下,此时b区和d区的揭开力对于高分子膜的作用方向相反,两种揭开力尽可能相互抵消,从而减少揭开力对于高分子膜的损伤。

22、综上所述,通过设置第一贴合件的具体结构和不同分区,以及对应各区的揭开顺序,能够实现贴合高稳固性、快速解除贴合、减少对高分子膜的二次损伤的效果。

23、可选的,所述第二贴合件包括滑套和喇叭口状的橡胶套,滑套滑动套设于所述滑环的外周面,所述橡胶套的大端口弹性包裹于所述滑套的外周面,所述橡胶套的小端口弹性包裹于各所述网板片的外表面;所述进气腔的两端设有第二橡胶环片,所述第二橡胶环片的内边缘与所述滑环的端面固定连接,所述第二橡胶环片的外边缘倾斜抵接于所述网板片与所述导向面之间的夹角处。

24、通过采用上述技术方案,当需要对高分子膜的侧边进行贴合固定时,滑环控制网板片的外扩,高分子膜张紧,此时高分子膜的外表面外扩至抵接于橡胶套的小端口的状态,橡胶套能够实现对于高分子膜的侧边的密封。

25、其次,第二橡胶环片的设置,能够起到保险作用,以进一步对网板片的可能泄露位置进行密封。

26、可选的,所述筒体的外周面的两端均套设有第一橡胶环片,第一橡胶环片的内边缘弹性包裹于筒体的外周面上,第一橡胶环片的外边缘弹性抵接于所述滑环的朝向筒体中部的一侧壁上。

27、通过采用上述技术方案,能够提高滑环与筒体之间的密封性。

28、可选的,所述筒体的外周面的两端均套设有第三橡胶环片,第三橡胶环片的内边缘弹性包裹于筒体的外周面上,第三橡胶环片的外边缘弹性抵接于所述滑环的背离筒体中部的一侧壁上。

29、通过采用上述技术方案,能够提高滑环与筒体之间的密封性,并且,第三橡胶环片的弹力能够对滑环起到轴向限位的作用,以减少滑环的轴向窜动偏位。

30、本技术提供的一种高分子膜的气体渗透性能检测设备的检测方法,采用如下的技术方案:

31、一种高分子膜的气体渗透性能检测设备的检测方法,包括以下步骤:将高分子膜环绕覆盖于所述网筒上,上层胶片和下层胶片的粘接部共同配合以将高分子膜的长度侧边进行夹贴,然后启动驱动组件,驱动组件迫使两个滑环同步相向运动,以迫使各网板片沿远离筒体轴心方向移动,从而张紧闭环状的高分子膜;利用第二贴合件以将高分子膜的宽度侧边贴合固定于所述网板片的外周面上;启动动力装置,以于进气腔内形成负压,使得外部气体经过高分子膜渗透进进气腔内,然后渗透气体通过动力装置输送至检测装置处进行检测;检测完毕后,在高分子膜的张紧状态下,解除第二贴合件的贴合固定;将两个第一易撕线之间的区域设为a区,将上层胶片的边缘到第一易撕线之间的区域设为b区,将两个第二易撕线之间的区域设为c区,将下层胶片的边缘到第二易撕线之间的区域设为d区,然后在高分子膜的张紧状态下,从上层胶片的长度两端同时向上揭开a区的端部,第一易撕线断裂,b区留在高分子膜的正面上,然后从下层胶片的长度两端同时向上揭开c区的端部,第二易撕线断裂,高分子膜在张紧力作用下快速解除闭环状态,此时d区留在高分子膜的背面,将高分子膜从网筒上取下,然后将b区和d区从高分子膜的正面和背面同时且同向揭下。

32、通过采用上述技术方案,通过设置各区的揭开顺序和揭开方式,能够实现贴合高稳固性、快速解除贴合、减少对高分子膜的二次损伤的效果。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.通过设置网筒、第一贴合件和第二贴合件,通过环绕覆盖的安装方式,以实现整膜的固定和检测,以确保检测精度;并且,通过第一贴合件和第二贴合件分别沿高分子膜的长度侧边和宽度侧边的贴合,直线性贴合,能够使得高分子膜更加贴合覆盖于网筒上,从而减少膜折皱产生以及实现极高的密封性,从而提高检测精度;

35、2.通过设置网板片、滑环和驱动组件,能够实现网筒的外径增大,以张紧高分子膜,以便于后续的第二贴合件的稳定贴合,并且该张紧程度可以与高分子膜在实际使用工况下的张紧程度一致,从而能够模拟实际工况下的高分子膜的渗透性能的检测;

36、3.通过设置第一贴合件的具体结构和不同分区,以及对应各区的揭开顺序,能够实现贴合高稳固性、快速解除贴合、减少对高分子膜的二次损伤的效果。

- 还没有人留言评论。精彩留言会获得点赞!