一种基于增材制造样品的高通量自动拉伸设备及方法与流程

本技术涉及材料分析测试设备和材料基因工程,具体而言,涉及一种基于增材制造样品的高通量自动拉伸设备及方法。

背景技术:

1、高通量实验包括高通量制备与高通量表征技术,可以高效串行或并行的开展不同成分或工艺样品的制备与表征,是目前广泛应用的一种新材料敏捷研发手段。对于结构材料来说,力学性能测试是评估其是否满足服役条件要求的一项重要工作。现阶段高通量力学拉伸性能测试表征技术,由于受限于块体样品的高效制备手段,仅能实现≤10个样品的多工位高效拉伸。国内已有少量文章或专利报道中对高通量拉伸试验装置提出设想,而工程应用中鲜见相关报道。因此针对块体样品的力学性能,到目前为止仍然缺少高效的表征方法和手段。发展高通量拉伸方法,并与高通量增材制备方法相结合,可有效填补这一领域的空白。

2、要获得增材制造样品的力学性能,不仅要实现各类尺寸样品的拉伸断裂、拉力和应变的数据传感,,还需要采集样品的断口形貌、尺寸数值及收缩率等数值,以对样品的性能进行较为全面的评估。此外,要实现样品的高通量拉伸,单个样品在被拉断后需要从基于增材制造样品的高通量自动拉伸设备上自动拆下,然后下一个被拉伸样品应自动对准夹持臂,且保证一定的同轴度,以确保所有拉伸过程的高效串行和数据可信度。缩短样品性能评估所需的时间。

技术实现思路

1、本技术的目的在于针对上述问题,提供一种基于增材制造样品的高通量自动拉伸设备及方法,能够对批量样品进行自动化的测试及数据获取,缩短取得样品的数据所需的时长,节省样品的性能评估所需的时间,使上述问题得到改善。

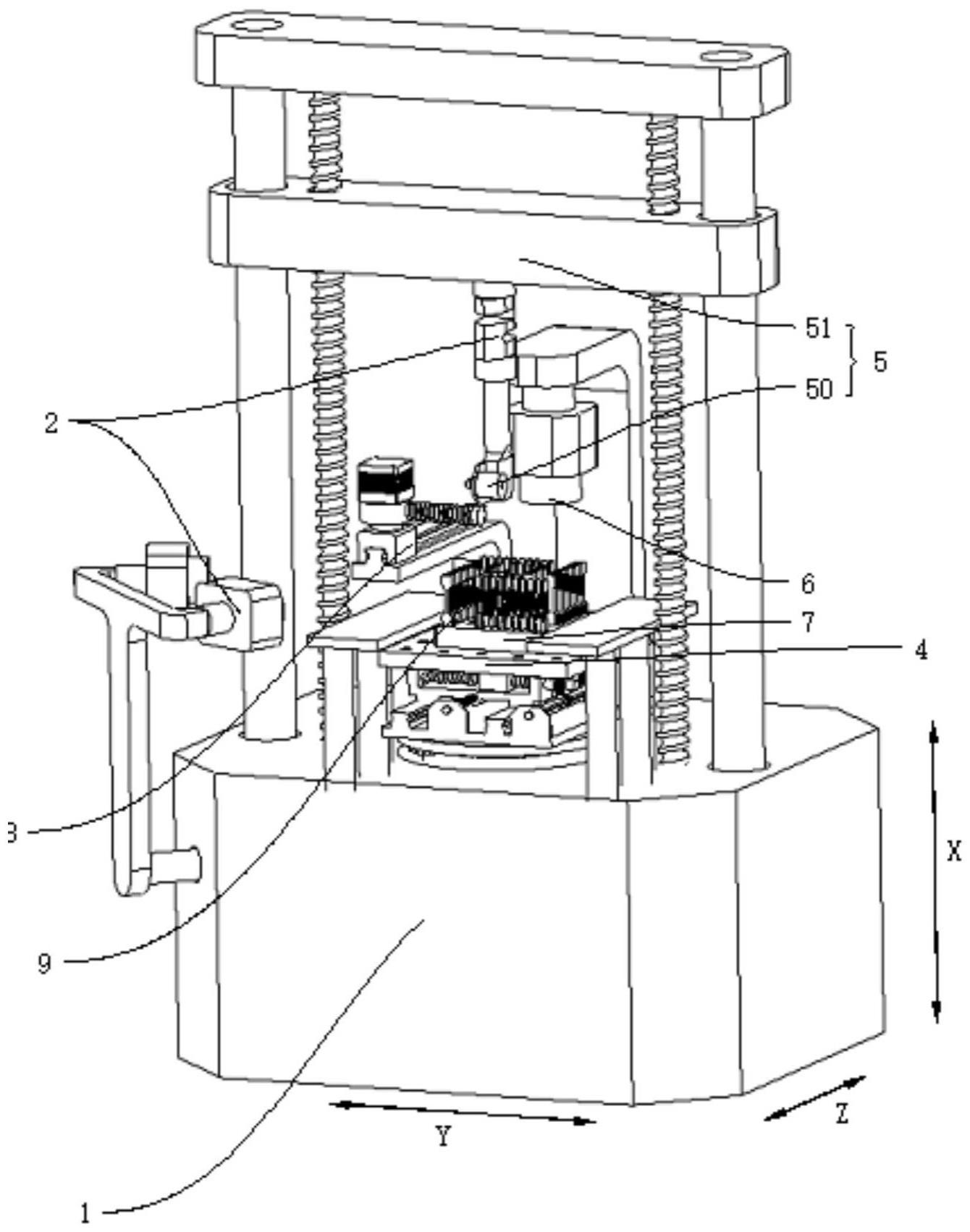

2、第一方面,本技术提供了一种基于增材制造样品的高通量自动拉伸设备,用于拉伸基于选区熔融增材制造的样品,并取得断口数据,基于增材制造样品的高通量自动拉伸设备包括底座、第一测量组件、第一活动组件、活动平台、拉伸装置和第二测量件;所述第一测量组件用以测量拉断所述样品所需的力的数值、所述样品的尺寸的变化数值以及所述样品从被拉伸至断裂所需的时间;第一活动组件安装于所述底座;活动平台通过所述第一活动组件可活动地安装于所述底座;拉伸装置与所述底座沿第一方向相对设置于所述活动平台的两侧,用于依次拉伸所述活动平台上的样品,所述第一方向为所述样品的被拉伸方向;第二测量件位于所述活动平台背离所述底座的一侧,用以拍摄所述样品的断口。

3、本技术实施例的技术方案中,在使用过程中,样品先固定于活动平台,第一活动在第一活动组件的带动下移动,使样品移动至拉伸装置对应的位置,便于拉伸装置拉伸样品,当拉伸过程完成后,活动平台移动,使被拉断的样品的断口正对第二测量件的采样区域,第二测量件拍摄样品的断口的形貌数据,测量断口的尺寸数值,计算断口的尺寸数值与样品拉伸前的尺寸数值之间的差值,确定样品的收缩率,样品从拉伸到断口形貌采样这一过程中都固定于活动平台,免去样品反复拆装和移动的工序,节省样品的测试数据获得所需的时间;多个样品组成一批,本技术提供的基于增材制造样品的高通量自动拉伸设备一次工作工程能够对一批次的样品进行拉伸和数据采集,提升拉伸测试和数据获取的效率。

4、在一些实施例中,还包括基板,所述基板包括用于与所述样品固定连接的安装面,所述活动平台开设有若干用于安装的定位孔,所述基板与所述活动平台可拆卸连接,所述基板与所述第一活动组件沿所述第一方向相对设置于所述活动平台的两侧。

5、本技术实施例的技术方案中,一个基板上可以固定多个样品,通过基板与活动平台的一次安装过程实现了多个样品的安装,节省样品的安装所需的时间,加快样品的拉伸测试效率。

6、在一些实施例中,所述基板的数量为多个。

7、本技术实施例的技术方案中,基板的数量为多个,可根据不同的样品的尺寸选择不同数量的基板,同时,也能根据样品的尺寸和外形选择多个基板的排列方式,从而规划活动平台的移动路径的长度,使活动平台的移动和转动所需的时间较短,加快基于增材制造样品的高通量自动拉伸设备的工作效率。

8、在一些实施例中,所述基板包括内板和外板,所述外板套设于所述内板的外侧,所述内板和所述外板均与所述基板可拆卸连接。

9、本技术实施例的技术方案中,多个样品分别分布于内板和外板,对外板上的样品的数据获取结束后,能够将外板从活动平台拆卸掉后继续获取内板上的样品的数据,降低外板上的样品断裂后残留的废料遮挡内板上的样品影响获得的数据风险。

10、在一些实施例中,所述拉伸装置包括夹具、第二活动组件和定位器,所述夹具与所述定位器均设置于所述第二活动组件,所述夹具用于夹紧所述样品的上部,所述第二活动组件用于驱动所述夹具沿第一方向升降,所述定位器用于识别所述样品并定位所述样品的位置;所述第一测量组件包括第一传感器,所述第一传感器设置于所述第二活动组件,所述第一传感器用于测量所述第二活动组件受到的沿第一方向的力的数值。

11、本技术实施例的技术方案中,使用过程中,夹具能够夹住样品的顶部,然后在第二活动组件的带动下沿第一方向背离样品移动,拉动样品,使其变形并断裂,取得测试数据,定位器能够识别样品并定位样品的位置,当某个位置的样品意外缺损时,拉伸装置能够跳过缺损的样品的位置,继续对往后的样品进行拉伸,省去拉伸装置对缺损的样品进行作业的时间,提升本技术提供的基于增材制造样品的高通量自动拉伸设备的工作效率。

12、在一些实施例中,所述拉伸装置还包括挡片和第一驱动件,所述挡片和第一驱动件均设置于所述第二活动组件,所述驱动件驱动所述挡片沿第一方向移动以遮挡所述夹具。

13、本技术实施例的技术方案中,夹具夹持住样品的顶部,在夹具开始移动之前,挡板在第一驱动件的驱动下沿第一方向朝向活动平台移动,将被夹持住的样品与操作人员分隔开,然后,夹具开始移动,进行拉伸测试作业,降低样品断裂时飞溅的碎片击中操作人员的风险,提升本技术提供的基于增材制造样品的高通量自动拉伸设备的安全性。同时可防止碎片飞溅对其他样品试验时造成遮挡等干扰。

14、在一些实施例中,第二活动组件包括第一固定杆、第一固定梁、第一丝杆、第一活动梁和拉伸臂;所述第一固定杆连接所述底座和所述第一固定梁,所述第一丝杆可转动地设置于所述底座,所述第一固定杆与所述第一丝杆均平行于所述第一方向;所述第一活动梁与所述第一丝杆螺纹配合,且所述第一活动梁开设有用于所述第一固定杆穿过的第一限向孔,所述第一活动梁在所述第一丝杆的带动下沿所述第一方向升降;所述夹具通过所述拉伸臂连接于所述第一活动梁。

15、本技术实施例的技术方案中,第一丝杆转动,推动与自身螺纹配合的第一活动梁沿第一固定杆的长度方向移动,第一固定杆限制第一活动梁的转动和移动方向,结构简单,传动效果稳定,生产成本低;第一固定杆位于第一固定杆背离底座的一端,限制第一活动梁的活动路径,避免第一活动梁脱离第一固定杆。

16、在一些实施例中,还包括废料回收装置,所述废料回收装置包括吸盘和第三活动组件,所述吸盘用于吸附所述夹具所夹持的试样的废料,所述第三活动组件能够驱动所述吸盘沿第三方向移动,所述第三活动组件能够驱动所述吸盘以所述第一方向为轴线转动。

17、本技术实施例的技术方案中,现有的拉伸测试作业过程中,拉伸完成后,夹具会将夹持的样品的被拉断的废料直接丢弃,废料会堆积在平台上,影响后继的样品拆装的过程,本技术提供的基于增材制造样品的高通量自动拉伸设备能够通过吸盘吸附住废料,然后第三活动组件驱动吸盘移动和转动,将废料带离样品的固定区域再丢弃,省去测试完成后清理活动平台所需的时间,提升基于增材制造样品的高通量自动拉伸设备的工作效率。

18、在一些实施例中,所述第三活动组件包括支架、导轨、第二丝杆、滑块和第一转盘;所述支架设置于所述底座,所述导轨的一端连接于所述支架,所述支架的长度方向平行于所述第一方向,所述导轨的长度方向平行于第二方向;所述第二丝杆可转动的连接于所述支架,所述第二丝杆平行于所述导轨,所述滑块与所述第二丝杆螺纹配合,且所述滑块与所述导轨滑动配合;所述吸盘通过所述第一转盘设置于所述滑块,所述第一转盘以所述第一方向为轴线转动。

19、本技术实施例的技术方案中,吸盘通过第一转盘连接于滑块,使吸盘能够以第一方向为轴线转动,滑块与导轨滑动配合,第二丝杆转动通过螺纹驱动滑块沿第二方向移动,使吸盘能够在活动平台背离底座的一侧移动以转移废料。

20、第二方面,本技术提供了一种基于增材制造样品的高通量自动拉伸方法,用于拉伸基于选区熔融增材制造的样品,并取得断口数据,该测量方法包括以下步骤:

21、将固定有所述样品的基板安装于活动平台;

22、活动平台移动;

23、拉伸装置依次拉断样品,测量每次拉断所述样品所需的力的数值、所述样品的尺寸的变化数值以及所述样品从被拉伸至断裂所需的时间;

24、拍摄所述样品的断口。

25、样品在活动平台的位置固定后,拉伸装置夹住样品的顶部,对样品进行拉伸,同时测量拉断所述样品所需的力的数值、所述样品的尺寸的变化数值以及所述样品从被拉伸至断裂所需的时间,当样品被拉断后,再对样品的断口进行拍摄,获得样品的断口的形貌数据,测量断口的尺寸数值,计算断口的尺寸数值与样品拉伸前的尺寸数值之间的差值,确定样品的收缩率,多个样品组成一批,本技术提供的拉伸方式一次能够对一批次的样品进行拉伸和数据采集,提升拉伸测试和数据获取的效率。

26、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!