一种动压径向气体轴承名义间隙测量方法

本发明涉及气体轴承,具体涉及一种动压径向气体轴承名义间隙测量方法。

背景技术:

1、气体轴承因具有无污染、摩擦阻力小、运行寿命长、环境适应力强等优点已在新能源车辆、航空航天、低温制冷等领域获得了广泛应用。如图1所示,一般的动压径向气体轴承由波箔1、顶箔2和轴承套3三部分组成。当置于动压径向气体轴承中的转子4开始旋转时,由于摩擦力作用转子会带动转子和顶箔间的气体一起旋转,由于重力转子和动压径向气体轴承之间存在如图2所示楔形区域,当气体沿箭头方向由楔形区域的入口端流向出口端时,由于气体入口端顶箔与转子之间的第一气膜间隙h1大于顶箔气体出口端顶箔与转子之间的第二气膜间隙h2,使得进入顶箔与转子之间的气体被压缩,导致气体压强升高进而产生升力。当转速足够大时,气体产生的升力即可将转子托起,使转子达到悬浮的效果。如图3所示,气体轴承的名义间隙d一般指装配完成后轴承内径r与转子外径r之差,即d=r-r。

2、气体轴承的名义间隙对气体轴承的承载力、稳定性、使用寿命等均具有重大影响,确定合适的名义间隙对气体轴承十分重要,但一般气体轴承的名义间隙处于微米数量级,测量较为困难。同时,由于箔片具有弹性,如内径千分尺等一般的测量器具作用在箔片上会使箔片变形,影响测量结果的精确度。

3、在论文《径向间隙及加工工艺对气体箔片轴承性能的影响》中公开了一种径向气体轴承名义间隙测量方法,通过将被测径向气体轴承安装在试验台上,并逐步对轴承施加拉力或推力,观察测得的力-位移变化曲线来计算径向气体轴承的名义间隙。上述方法为了对轴承施加拉力或推力,需要在轴承套上加工螺纹孔,增加了工序成本,破坏了轴承原有结构;为了同时测量轴承和转子的位移,需要使用多个位移传感器,成本高、结构复杂;且被测轴承必须安装在测试试验台上才能进行测量,无法直接在装配完成后进行测量,试验台所用转子也并非真实装配时的转子,不能保证测得的名义间隙即为最终装配后所得的名义间隙,测量步骤复杂、结果可信度低。

4、已公开的发明专利《一种气体箔片轴承名义间隙测量结构》中设计了一种名义间隙测量试验台,该发明仍需要将被测轴承安装在试验装置上,同样具有上述缺点。

5、当前径向气体轴承名义间隙的测量方法存在测量装置结构复杂、成本高、需要对轴承进行结构改动、无法在装配状态下对轴承进行监测的问题。

6、因此,急需一种简便的测量径向气体轴承名义间隙的方法。

技术实现思路

1、本发明提供了一种动压径向气体轴承名义间隙测量方法,解决当前径向气体轴承名义间隙测量中存在的测量装置结构复杂、成本高、需要对轴承进行结构改动的问题。

2、本发明采用以下具体技术方案:

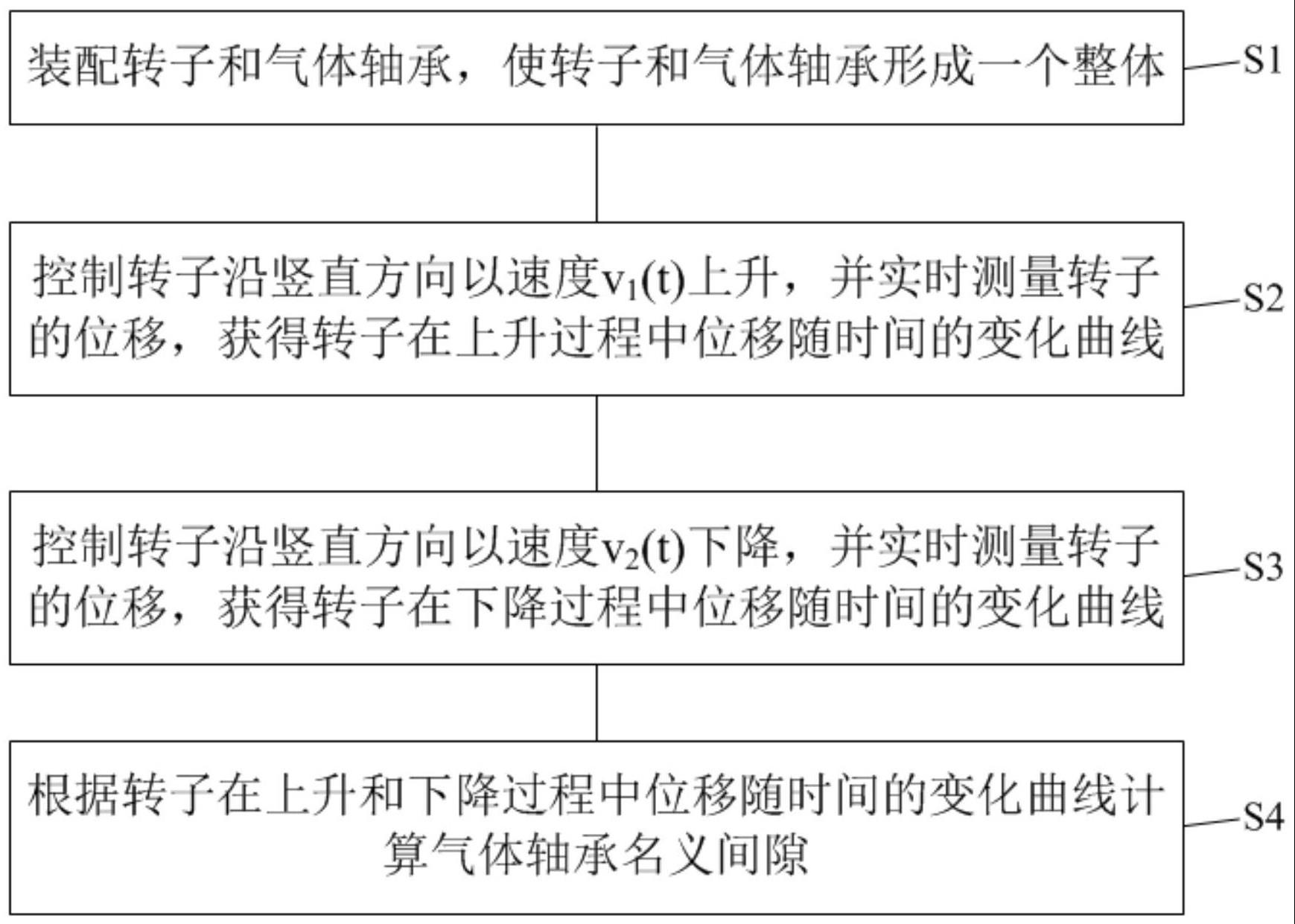

3、一种动压径向气体轴承名义间隙测量方法,该测量方法包括以下步骤:

4、步骤一,装配转子和气体轴承,使转子和气体轴承形成一个整体;

5、步骤二,控制转子沿竖直方向以速度v1(t)上升,并实时测量转子的位移,获得转子在上升过程中位移随时间的变化曲线;在转子上升时,规定竖直向上为正方向,在竖直方向上速度v1(t)满足以下条件:

6、a1(t+δt)≥a1(t)≥0,r*为非负实数,t为时间,δt为变化时间,a1(t)为上升时t时刻的加速度,a1(t+δt)为上升时(t+δt)时刻的加速度;

7、步骤三,控制转子沿竖直方向以速度v2(t)下降,并实时测量转子的位移,获得转子在下降过程中位移随时间的变化曲线;在转子下降时,规定竖直向上为正方向,在竖直方向上v2(t)满足以下条件:

8、a2(t+δt)≤a2(t)≤0,r*为非负实数,t为时间,δt为变化时间,a2(t)为下降时t时刻的加速度,a2(t+δt)为下降时(t+δt)时刻的加速度;

9、步骤四,根据转子在上升和下降过程中位移随时间的变化曲线计算气体轴承名义间隙。

10、更进一步地,计算气体轴承名义间隙的具体过程为:

11、计算转子在上升和下降过程中位移的一阶差商;

12、取转子上升过程中位移一阶差商的极大值点与下降过程中位移一阶差商的极小值点,将极大值点和极小值点对应的位移点作为转子与气体轴承的两个接触点,两个接触点对应的位移值的差值的一半取绝对值即为动压径向气体轴承的名义间隙。

13、更进一步地,计算气体轴承名义间隙的具体过程为:

14、计算转子在上升和下降过程中位移的二阶差商;

15、取转子上升过程中位移二阶差商为零时对应的位移点以及下降过程中位移二阶差商为零时对应的位移点,作为转子与气体轴承的两个接触点,两个接触点对应的位移值的差值的一半取绝对值即为动压径向气体轴承的名义间隙。

16、更进一步地,计算气体轴承名义间隙的具体过程为:

17、计算转子在上升和下降过程中位移的二阶差商;

18、取转子上升过程中位移二阶差商的开始下降点对应的位移点以及下降过程中位移二阶差商的开始上升点对应的位移点,作为转子与气体轴承的两个接触点,两个接触点对应的位移值的差值的一半取绝对值即为动压径向气体轴承的名义间隙。

19、更进一步地,当a(t)≡0时,将转子上升过程中位移一阶差商的第一次减小处作为极大值点,将转子下降过程中位移一阶差商的第一次增大处作为极小值点。

20、更进一步地,采用激光位移传感器、千分尺或者电涡流位移传感器实时测量转子的位移。

21、更进一步地,采用控制装置控制转子上升,控制装置包括第一施力装置、绳索以及定滑轮;

22、绳索的一端部与转子固定连接,另一端部依次绕过沿水平方向排列的两个定滑轮后与第一施力装置固定连接;

23、第一施力装置通过绳索驱动转子上升。

24、更进一步地,在转子下降时,采用转子的重力作为驱动力。

25、更进一步地,控制装置还包括与转子连接的第二施力装置;

26、第二施力装置用于提供转子下降的驱动力。

27、更进一步地,第一施力装置为砝码、气缸或者电机。

28、有益效果:

29、本发明动压径向气体轴承名义间隙测量方法的测量原理为:当转子上升或下降时具有一定速度的转子与动压径向气体轴承接触,轴承向转子施加与运动方向相反的力,使转子减速,转子速度存在极值;转子在上升过程和下降过程中两个速度极值点对应的位移之差绝对值的一半即为动压径向气体轴承的名义间隙。采用上述测量方法能够对装配完成后的动压径向气体轴承的名义间隙进行测量,填补了当前无法对装配状态下动压径向气体轴承进行名义间隙测量的空白,并且本发明的测量方法具有测量步骤简单、耗时少、实施成本低、无需破坏轴承的原有结构、测量结果可信度高的特点,克服了现有技术中为了对轴承施加拉力或推力需要在轴承套上加工螺纹孔、同时测量轴承和转子的位移需要使用多个位移传感器、被测轴承必须安装在测试试验台上才能进行测量、无法直接在装配完成后进行测量、试验台所用转子并非真实装配时的转子、的问题。

- 还没有人留言评论。精彩留言会获得点赞!