高压氢气驱动器的激波管的氢气泄漏监测装置及监测方法与流程

本发明属于高超声速试验设备,具体涉及一种高压氢气驱动器的激波管的氢气泄漏监测装置及监测方法。

背景技术:

1、激波风洞是利用激波压缩试验气体,然后通过定常膨胀方法产生高超声速试验气流的脉冲型试验装置。

2、激波风洞通常由依次驱动段、被驱动段、喷管、试验段等部段组成。其中驱动段与被驱动段、被驱动段与喷管之间分别用膜片隔开,驱动段充入高压驱动气体,被驱动段充入较低压力的试验气体,喷管和试验段内抽成真空模拟空中环境,试验模型位于喷管出口的试验段内。然后控制驱动段与被驱动段膜片瞬间打开,形成强激波,压缩被驱动段的低压试验气体使其升温升压,激波压缩形成的高温高压试验气体打开被驱动段与喷管之间的膜片(二道膜),并喷管膨胀加速形成高马赫数试验气流。

3、激波强度是表征激波风洞驱动性能的参数之一,氢气能够有效提升激波风洞驱动性能,高压氢气作为驱动气体的驱动段通常被称为高压氢气驱动器,采用高压氢气驱动器是提高激波风洞驱动性能的有效手段。但是,由于氢气很容易通过吸附、渗透、扩散进入材料内部,容易导致高压氢气驱动器的材料性能下降,发生氢致塑性损减、氢诱发裂纹、氢致延迟断裂、氢腐蚀等氢损伤(属于广义上的氢脆)。而且,高压氢气驱动器长时间储存高压氢气,一旦高压氢气驱动器的管体材料发生氢损伤,可能导致发生氢气泄漏,甚至爆炸等重大事故。

4、中国专利文献库公开了发明名称为一种降低氢损伤风险的高压氢气驱动器(申请号202211332270.3),该技术方案的驱动段管体和封头等主要承压部件采用双层结构,主要密封均设置在管体内衬上,使用时仅管体内衬接触高压氢气,解耦了抗氢和承压,降低了高强度抗氢合金尺寸规模,使得大尺寸高压氢气驱动器制造具备工程可实现性,同时降低了建设成本。但是,该技术方案没有公开如果出现密封失效,或者管体内衬材料由于氢致损伤产生穿透裂纹,而出现氢气泄漏后,如何快速准确的进行氢气泄漏检测等控制超高压氢气驱动激波风洞安全风险的必要措施。

5、目前,激波管泄漏检测主要方式为氢气检漏仪抵近检测和周边检测,抵近检测通过实时监测激波管内压力、温度等运行参数来判断氢气泄漏情况。周边检测通过周边布置氢浓度检测仪表探测环境中的氢浓度。其中,受限于安全风险,抵近检测一般仅在较低压力下进行;周边检测在发生小的泄漏时不能快速准确的检测,导致风险扩大。

6、当前,亟需发展一种高压氢气驱动器的激波管的氢气泄漏监测装置及监测方法。

技术实现思路

1、本发明所要解决的一个技术问题是提供一种高压氢气驱动器的激波管的氢气泄漏监测装置,本发明所要解决的另一个技术问题是提供一种高压氢气驱动器的激波管的氢气泄漏监测方法,用以克服现有技术缺陷。

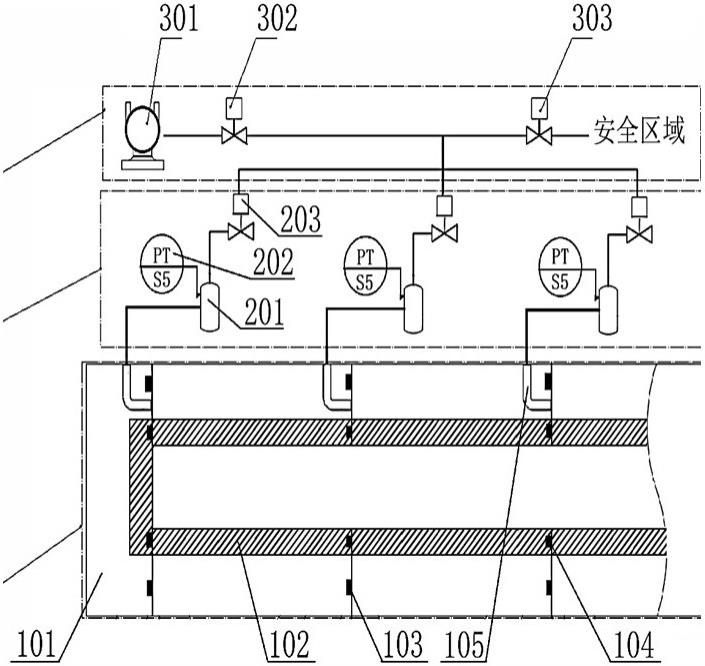

2、本发明的高压氢气驱动器的激波管的氢气泄漏监测装置,其特点是,所述的氢气泄漏监测装置安装在激波管的外部,包括泄漏监测收集系统和抽排放系统;激波管上设置有若干个高压氢气泄漏监测点;泄漏监测收集系统用于同步监测激波管的若干个高压氢气泄漏监测点;抽排放系统用于抽吸和排放激波管在激波风洞试验时泄露的高压氢气。

3、进一步地,所述的激波管在激波风洞试验时存储高压氢气,激波管的驱动段管体和驱动段管体封头采用内外嵌套的双层结构,驱动段管体从内向外依次为内衬和外层,内衬从前至后分为若干段,与内衬对应,外层从前至后分为相等的若干段;驱动段管体封头从内向外依次为内封头和外封头;内封头和内衬各段之间的接触端面上均设置有内衬密封,外封头和外层各段之间的接触端面上均设置有外层密封;各接触端面的外层内设置有与对应的接触端面连接的泄漏检测孔。

4、进一步地,所述的泄漏监测收集系统包括与各泄漏检测孔分别连接的缓冲容器,各缓冲容器设置专用的连接检测仪表,各缓冲容器通过专用的检漏截止阀汇总至放空管路上;检测仪表用于检测缓冲容器压力和压力升高速度,当缓冲容器的检测压力大于缓冲容器的初始压力,判断激波管中的高压氢气在对应的接触端面发生泄漏,再通过压力升高速度即压升速率计算高压氢气泄漏率。

5、进一步地,所述的抽排放系统包括真空泵、抽空阀和放空阀,真空泵和抽空阀顺序连接为一路,放空阀为另一路,两路并联在放空管路的接口上;抽排放系统将放空管路内的氢气排放至安全区域,当放空管路内的气体压力超过一个大气压通过放空阀排放,当放空管路内的气体压力低于一个大气压通过真空泵排放;真空泵用于抽空放空管路内的气体,气体包括泄漏的氢气和残余的空气,抽泄漏的氢气是为了减少泄漏的氢气腐蚀外层,抽残余的空气是为了避免泄漏的氢气与残余空气混合发生燃爆。

6、进一步地,所述的高压氢气的压力范围为10mpa~200mpa。

7、进一步地,所述的外层采用高强度合金钢制造,用于承载激波管的高压载荷,内衬优先采用抗氢合金制造,用于隔离和抵抗高压氢气腐蚀。

8、进一步地,所述的内衬密封为主密封,用于防止激波管的高压氢气泄漏至外层;外层密封为附属密封,用于防止主密封失效或内衬破裂后,激波管的高压氢气泄漏到环境中。

9、本发明的高压氢气驱动器的激波管的氢气泄漏监测方法,包括试验监测泄压流程,具体步骤如下:

10、s10.试验前,激波管抽真空;

11、试验前激波风洞试验前,关闭放空阀,开启真空泵,并打开检漏截止阀、抽空阀,将放空管路抽空至设定压力后关闭抽空阀、检漏截止阀;

12、s11.向激波管充入高压氢气,进行实时检测;

13、向激波管充入高压氢气,在激波管升压过程中,实时采集各检测仪表的压力值并计算一分钟平均压升速率,并根据预先设定的危险阈值判断是否存在高压氢气泄漏,同时根据发生高压氢气泄漏的检测仪表的位置确定泄漏部位;

14、s12.发现高压氢气泄漏,终止向激波管充入高压氢气;

15、如果发现高压氢气泄漏,则依次打开泄漏部位的检漏截止阀和放空阀,将泄漏部位的缓冲容器内的氢气排放至大气中;同时,向激波风洞的总控系统发送报警信息,激波风洞的总控系统中止试验向激波管充入高压氢气,并排除激波管内的高压氢气;

16、s13.激波管泄压并抽空放空管路;

17、激波管内的高压氢气泄压至常压后,关闭放空阀,开启真空泵、打开抽空阀,将放空管路内的氢气抽出;

18、s14.检查并维修激波管;

19、检查激波管,确认泄漏位置,维修激波管。

20、本发明的高压氢气驱动器的激波管的氢气泄漏监测方法,还包括强制泄压流程;

21、为避免氢气泄露腐蚀外层,当任意一个检测仪表达到设定值,或者当次激波风洞试验结束后,无论是否存在高压氢气泄漏,均启动强制泄压流程,具体步骤如下:

22、s20.检测仪表达到设定值或者当次激波风洞试验结束;

23、s21.排空泄漏部位的缓冲容器内的氢气;

24、依次打开泄漏部位的检漏截止阀和放空阀,将泄漏部位的缓冲容器内的氢气排放至大气中;

25、s22.抽出放空管路内的氢气;

26、关闭放空阀,启动真空泵、打开抽空阀、打开抽空阀,抽出放空管路内的氢气;

27、s23.检查激波管,进行保养维护。

28、进一步地,所述的设定值小于等于10mpa。

29、本发明的高压氢气驱动器的激波管的氢气泄漏监测装置及监测方法配置的抽空系统,一方面可以彻底抽出激波管层间的氢气,尽最大可能降低损伤风险;在检查确认泄漏点时,还能够利用激波管内部与内外层间形成真空压差,准确确认泄漏位置。

30、本发明的高压氢气驱动器的激波管的氢气泄漏监测装置及监测方法将适用的高压氢气的压力范围限定在10mpa~200mpa,从技术上讲,是能够应用于更低的压力,但是考虑到社会经济效益,高压氢气的压力越高,泄露风险和危害越大,泄露检测的收益也越大,综合考虑实用性和经济性将高压氢气的压力范围限定在10mpa~200mpa是合理的。

31、本发明的高压氢气驱动器的激波管的氢气泄漏监测装置及监测方法中的激波管外层优先采用高强度合金钢制造,适用于承载激波管的高压载荷,也可以采用强度低一些、厚度厚一些的其他材料;内衬优先采用抗氢合金制造,适用于隔离和抵抗高压氢气腐蚀。

32、本发明的高压氢气驱动器的激波管的氢气泄漏监测装置及监测方法能够及时准确地进行激波管氢气泄漏检测和泄漏率评估,同时实现泄漏部位定位;还能够对泄漏氢气进行收集和集中排放,避免氢气扩散到环境中;适用于高压氢气作为驱动气体的激波风洞,具有工程实用价值。

- 还没有人留言评论。精彩留言会获得点赞!