一种薄壁弧形零件生产用测试装置的制作方法

本发明涉及薄壁弧形零件生产,具体为一种薄壁弧形零件生产用测试装置。

背景技术:

1、复杂特征的薄壁弧形结构件是典型的薄壁弱刚性零件,在航空、航天工业中广泛应用。但其精度要求高,由于壁薄加工易变形,质量难保证,弧型零件外表面在生产过程中,表面容易产生划痕等缺陷,这些缺陷会严重影响弧型零件的质量和使用寿命。

2、专利号cn201710963334.2,公开了一种基于视觉的弧型零件外表面缺陷检测系统,包括计算机、图像存储模块、摄像头、图像分析模块;其中:所述摄像头设置于弧型零件外表面上方,用于对弧型零件外表面表面进行拍照,并将得到的图像传输至图像存储系统中;所述图像存储模块用于存图像;所述计算机与图像存储模块连接,用于获取图像存储模块中的图像,并调动图像分析模块进行工作;所述图像分析模块安装于计算机内,用于对图像进行分析识别,包括图像预处理模块、阈值选取模块、图像测量模块、弧度判断模块、缺陷检测模块、缺陷识别模块。本发明实现了弧形零件外表面缺陷检测的自动检测,降低了劳动成本,大大提高了检测的效率和质量。

3、目前,现有的弧型零件外表面缺陷检测装置还存在着一些不足的地方,例如;现有的弧型零件外表面缺陷检测装置,在使用过程中,采用视觉系统和摄像头对弧型零件外表面进行拍摄,但是只是利用摄像头进行图片的拍摄,导致弧形零件的表面只能够以平面图像的方式进行检测,容易影响到检测的准确性,而且在进行弧型零件的检测过程中,需要手动进行上料和下料,非常的不便捷,影响到了弧形零件检测的效率。

技术实现思路

1、本发明的目的在于提供一种薄壁弧形零件生产用测试装置,解决了背景技术中所提出的问题。

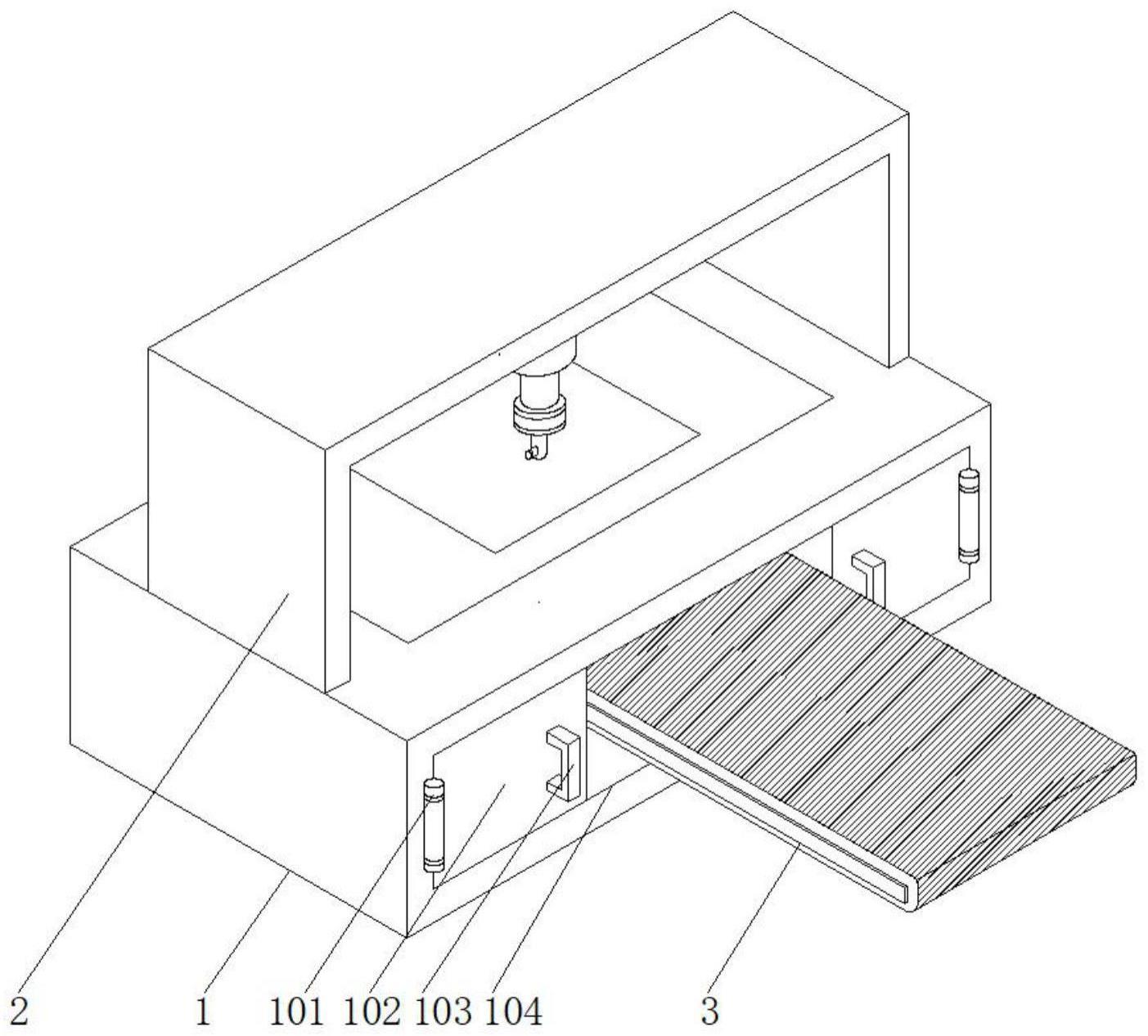

2、为实现上述目的,本发明提供如下技术方案:一种薄壁弧形零件生产用测试装置,包括装置底箱,所述装置底箱顶部设置有用于放置薄壁弧形零件的放置板,还包括:

3、螺纹杆,与放置板内的螺纹孔螺纹连接;

4、上料机构,设置在装置底箱的内部两端,能够同时进行多个薄壁弧形零件的上料测试,省去了人工手动进行上料,测试机构包括两个放置筒,所述放置筒顶部为开放式结构,两个所述放置筒分别采用螺钉连接于装置底箱的底部两端,所述放置筒内部底端采用螺钉连接有第一电动伸缩缸,所述第一电动伸缩缸顶部固定连接有第一推板,所述装置底箱内部两侧顶端均采用螺钉连接有第二电动伸缩缸,所述第二电动伸缩缸一侧固定连接有第二推板;

5、所述放置板内部一侧贯穿有限位杆,且限位杆底部采用螺钉连接装置底箱;

6、所述螺纹杆底部固定连接有第一电机轴,所述第一电机轴底部连接有第一电机,所述第一电机采用螺钉连接于装置底箱内。

7、在这种技术方案中,可以将多个薄壁弧形零件放置在放置筒内,在上料时,利用第一电动伸缩缸推动多个薄壁弧形零件上移,经过第二电动伸缩缸将薄壁弧形零件推向放置板,从而实现电脑控制薄壁弧形零件进行上料,省去了反复的手动更换薄壁弧形零件,提升了薄壁弧形零件测试的效率。

8、作为本发明技术方案的一可选方案,所述装置底箱顶部设置有测试机构,所述测试机构包括固定框板,所述固定框板底部采用螺钉连接有装置底箱,所述固定框板底端中部采用螺钉连接有电动滑轨,所述电动滑轨底部滑动连接有电动滑块,所述电动滑块底部采用螺钉连接有第三电动伸缩缸,所述第三电动伸缩缸底部采用螺钉连接有第二电机,所述第二电机底部连接有第二电机轴,所述第二电机轴一侧底部可拆卸连接有红外测距传感器。

9、在这种技术方案中,可以利用电动伸缩缸带动红外测距传感器下移,将红外测距传感器伸入到薄壁弧形零件中,经过电机带动红外测距传感器旋转,能够对薄壁弧形零件的内壁进行检测,当内壁的距离不一时,则说明薄壁弧形零件的圆度存在缺陷。

10、作为本发明技术方案的一可选方案,所述电动滑块底部两侧均采用螺钉连接有3d摄像头。

11、在这种技术方案中,可以利用3d摄像头对薄壁弧形零件进行3d拍摄,从而在电脑内进行薄壁弧形零件的建模,在建模完成后,能够直接进行薄壁弧形零件的3d数据查看,从而识别到薄壁弧形零件的表面数据是否存在缺陷,提升了薄壁弧形零件测试的准确性。

12、作为本发明技术方案的一可选方案,所述放置板位于装置底箱顶部开设的第一方形孔内,所述放置板顶部开设有第二方形孔,且第二方形孔内壁两侧分别开设有第一凹槽和第二凹槽。

13、作为本发明技术方案的一可选方案,所述第一凹槽内部采用螺钉连接有第一轴承,所述第一轴承内部转动连接有旋转杆的一端,所述旋转杆的另一端固定连接有翻板,所述第二凹槽内部一侧采用螺钉连接有马达,所述马达一侧连接有马达轴,所述马达轴远离马达的一侧固定连接有翻板。

14、作为本发明技术方案的一可选方案,所述装置底箱前侧开设有方形槽,所述方形槽中部两侧分别设置有第一固定条板和第二固定条板,所述第一固定条板和第二固定条板底部均安装有用于支撑的支撑杆,且支撑杆与装置底箱可拆卸连接。

15、作为本发明技术方案的一可选方案,所述第一固定条板一侧后端采用螺钉连接有第三电机,所述第三电机一侧连接有第三电机轴,所述第三电机轴一侧穿过第一固定条板固定连接有第一旋转筒,所述第一旋转筒远离第三电机轴的一侧转动连接有第二轴承,所述第二轴承远离第一旋转筒的一端采用螺钉连接有第二固定条板;

16、所述第一固定条板和第二固定条板的另一端均采用螺钉连接有第三轴承,且两个第三轴承之间转动连接有第二旋转筒,所述第一旋转筒和第二旋转筒外侧均套接有输送带。

17、在这种技术方案中,可以在检测完成后,利用放置板内的马达,带动翻板旋转,将翻板上的薄壁弧形零件直接翻到装置底箱内,由于在装置底箱内设置有输送带,薄壁弧形零件会掉落到输送带上,直接进行测试完成薄壁弧形零件的输送,省去了手动拿取测试完成的薄壁弧形零件。

18、作为本发明技术方案的一可选方案,所述第一固定条板和第二固定条板之间中部等距采用螺钉连接有多个电热管,且多个电热管均穿过输送带的中部。

19、在这种技术方案中,在固定条板之间设置有电热管,能够利用电热管对输送的薄壁弧形零件进行热处理。

20、作为本发明技术方案的一可选方案,所述方形槽前侧两端均转动连接有铰链,所述铰链的另一端固定连接有挡板,所述挡板前侧一端焊接有把手。

21、与现有技术相比,本发明的有益效果如下:

22、1.本发明通过放置筒内的第一电动伸缩缸和装置底箱内的第二电动伸缩缸,可以将多个薄壁弧形零件放置在放置筒内,在上料时,利用第一电动伸缩缸推动多个薄壁弧形零件上移,经过第二电动伸缩缸将薄壁弧形零件推向放置板,从而实现电脑控制薄壁弧形零件进行上料,省去了反复的手动更换薄壁弧形零件,提升了薄壁弧形零件测试的效率。

23、2.本发明通过电动滑块上的3d摄像头,可以利用3d摄像头对薄壁弧形零件进行3d拍摄,从而在电脑内进行薄壁弧形零件的建模,在建模完成后,能够直接进行薄壁弧形零件的3d数据查看,从而识别到薄壁弧形零件的表面数据是否存在缺陷,提升了薄壁弧形零件测试的准确性。

24、3.本发明通过第二电机轴上的红外测距传感器,可以利用电动伸缩缸带动红外测距传感器下移,将红外测距传感器伸入到薄壁弧形零件中,经过电机带动红外测距传感器旋转,能够对薄壁弧形零件的内壁进行检测,当内壁的距离不一时,则说明薄壁弧形零件的圆度存在缺陷。

25、4.本发明通过放置板内的翻板,可以在检测完成后,利用放置板内的马达,带动翻板旋转,将翻板上的薄壁弧形零件直接翻到装置底箱内,由于在装置底箱内设置有输送带,薄壁弧形零件会掉落到输送带上,直接进行测试完成薄壁弧形零件的输送,省去了手动拿取测试完成的薄壁弧形零件,而且在固定条板之间设置有电热管,能够利用电热管对输送的薄壁弧形零件进行热处理。

- 还没有人留言评论。精彩留言会获得点赞!