一种汽车三阶渐变刚度钢板弹簧疲劳试验装置的制作方法

本发明涉及钢板弹簧试验检测,特别涉及一种汽车三阶渐变刚度钢板弹簧疲劳试验装置。

背景技术:

1、钢板弹簧是汽车悬架中应用最广泛的一种弹性元件,它是由若干片等宽但不等长的合金弹簧片组合而成的一根近似等强度的弹性梁,其作用是把车架与车桥用悬挂的形式连接在一起,裸露在车架与车桥之间,承受车轮对车架的载荷冲击,消减车身的剧烈振动,保持车辆行驶的平稳性和对不同路况的适应性。汽车三阶渐变刚度钢板弹簧主要应用于轻、中型载货汽车上,主要起承载、导向和传力作用,但由于其结构特性,在承受载荷冲击时,钢片与钢片之间会产生强烈摩擦,两个摩擦表面又会产生两个不同方向的运动摩擦力,达到疲劳极限后就会造成单片或整垛断裂,因此需要在路试前通过较精确的板簧台架耐久试验爆出潜在断裂风险,可以在一定程度上规避板簧路试耐久风险,节约路试资源及成本,加快路试验证周期。

2、公告号为cn207351662u的实用新型专利提供了一种钢板弹簧疲劳试验装置,可验证板簧的悬架的装车布置和疲劳寿命以及检查连接件的疲劳寿命,但该技术还存在以下不足之处:1.板簧不是整车装配状态;2.板簧后卷耳不能绕前卷耳摆动,模拟状态与实际使用有出入;3.不能对三阶渐变刚度钢板弹簧做耐久测试,适用范围不广。

3、公告号为cn113945346a的发明专利也提供了一种钢板弹簧疲劳测试装置,可调节两个支撑横轴之间的间距,更换支撑横轴,以及适用于不同规格的板簧进行测试,在一定程度上模拟板簧的实际使用环境,但该技术还存在以下不足之处:1.板簧不是整车装配状态;2.板簧只有两端卷耳摆动,其中心不动,模拟状态与实际使用有出入;3.不能对三阶渐变刚度钢板弹簧做耐久测试,适用范围不广。

技术实现思路

1、本发明的目的在于提供一种汽车三阶渐变刚度钢板弹簧疲劳试验装置,用以模拟板簧实车运动状态,提高试验准确度,并可将板簧关联件(前后卷耳衬套、吊耳衬套、缓冲块、二阶簧止碰块)集成安装在台架上,一同验证其耐久性,节约板簧各关联件的台架耐久周期,以克服上述已有技术存在的不足。

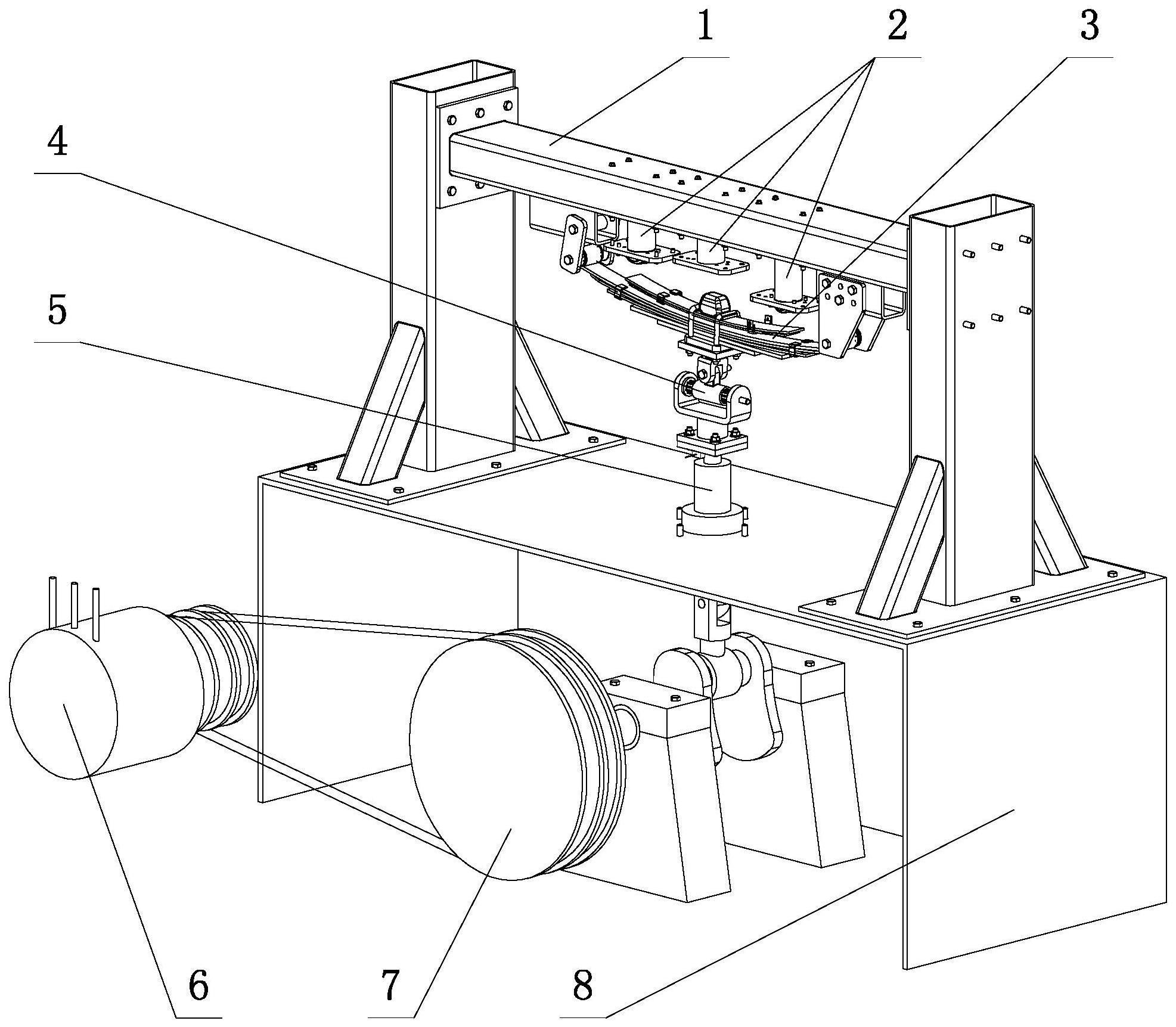

2、本发明采取的技术方案是:一种汽车三阶渐变刚度钢板弹簧疲劳试验装置,包括龙门吊架总成,二阶副簧止碰机构,动力机构,连接机构和工作台,所述龙门吊架总成固定于工作台上,下方吊装三阶渐变刚度钢板弹簧总成,所述二阶副簧止碰机构设于龙门吊架总成与三阶渐变刚度钢板弹簧总成之间,对三阶渐变刚度钢板弹簧总成之二阶副簧进行限位,所述动力机构通过连接机构带动三阶渐变刚度钢板弹簧总成上下运动,包括顶杆及垂直导向减摩套总成,电动机总成和飞轮曲柄连杆机构总成,所述电动机总成与飞轮曲柄连杆机构总成皮带连接,飞轮曲柄连杆机构总成上端依次连接顶杆及垂直导向减摩套总成、连接机构,连接机构上端连接三阶渐变刚度钢板弹簧总成。

3、其进一步的技术方案是:所述龙门吊架总成包括纵梁总成和横梁总成,所述纵梁总成包括对称设置的两根纵梁主体,横梁总成包括横梁主体,前卷耳支架和后吊耳支架,所述横梁主体设于两根纵梁主体之间,两端通过两固定连接板与纵梁主体上端固定,横梁主体下方分别固定连接前卷耳支架和后吊耳支架,所述前卷耳支架两侧连接两支架连接板,支架连接板下端通过螺栓连接三阶渐变刚度钢板弹簧总成之前卷耳端,所述后吊耳支架内设后吊耳套筒,后吊耳套筒两端、后吊耳支架外转动连接两吊耳侧板,吊耳侧板下端通过螺栓转动连接三阶渐变刚度钢板弹簧总成之后卷耳端。

4、更进一步:所述三阶渐变刚度钢板弹簧总成包括三阶渐变刚度钢板弹簧,后桥缓冲块,下夹板和连接座板,所述后桥缓冲块,三阶渐变刚度钢板弹簧,下夹板和连接座板从上至下依次设置并由两根u型螺栓锁紧,所述连接座板下方与连接机构连接,所述三阶渐变刚度钢板弹簧之前卷耳端连接支架连接板,后卷耳端通过后吊耳衬套与后吊耳套筒、吊耳侧板转动连接。

5、进一步:所述飞轮曲柄连杆机构总成包括飞轮,曲柄轴总成,轴承支撑座和连杆,所述飞轮与电动机总成皮带连接,飞轮之输出轴与曲柄轴总成之近端曲柄块连接,所述曲柄轴总成通过轴承支撑座与地面固定,其曲柄处之偏心杆与连杆下端轴承连接,连杆上端连接顶杆及垂直导向减摩套总成。

6、更进一步:所述顶杆及垂直导向减摩套总成包括顶杆和垂直导向减摩套,所述垂直导向减摩套固定于工作台上,所述顶杆下端与连杆轴承连接,上端穿过垂直导向减摩套后与一基座连接板螺纹连接,所述基座连接板与连接机构连接。

7、更进一步:所述连接机构包括基座,芯轴和外钢套,所述基座下方与基座连接板固定,芯轴设于基座上,两端与基座连接固定,其轴向带限位凹槽,所述外钢套套于芯轴外,与芯轴之间设滚珠,其上端还与所述三阶渐变刚度钢板弹簧总成通过吊耳连接,可带动三阶渐变刚度钢板弹簧总成沿芯轴左右滑移。

8、更进一步:所述二阶副簧止碰机构包括二阶副簧前止碰支架,二阶副簧前止碰块,二阶副簧后止碰支架,二阶副簧后止碰块和后桥止碰支架,所述二阶副簧前止碰支架,后桥止碰支架和二阶副簧后止碰支架固定于横梁主体下方,所述二阶副簧前止碰块设于二阶副簧前止碰支架下方、与所述三阶渐变刚度钢板弹簧总成之二阶副簧前端相对应,二阶副簧后止碰块设于二阶副簧后止碰支架下方、与三阶渐变刚度钢板弹簧总成之二阶副簧后端相对应,所述后桥止碰支架与所述三阶渐变刚度钢板弹簧总成之后桥缓冲块相对应。

9、进一步:所述龙门吊架总成之两根纵梁主体两侧设加强板,下方通过底部连接板安装固定于工作台上。

10、更进一步:所述基座连接板下方设位移传感器。

11、更进一步:所述外钢套两端分设堵片和垫片。

12、由于采用上述技术方案,本发明之一种汽车三阶渐变刚度钢板弹簧疲劳试验装置具有如下有益效果:

13、1.由于本发明之一种汽车三阶渐变刚度钢板弹簧疲劳试验装置集成了龙门吊架总成,二阶副簧止碰机构,动力机构等,组成一台用以模拟板簧整车实车运动状态的台架,以提高试验准确度,同时兼容多种类型的板簧,不仅能实现三阶渐变刚度板簧的耐久测试,还能兼容二阶刚度板簧的台架耐久测试,适用于不同跨距的板簧台架耐久测试,同时还可将板簧关联件(前后卷耳衬套、吊耳衬套、缓冲块、二阶簧止碰块)集成安装在台架上,一同验证其耐久性,节约板簧各关联件的台架耐久周期,兼容性广、灵活性高、模拟板簧整车运动准确度高;

14、2.由于本发明采用电动机总成带动飞轮旋转,并通过曲柄轴总成带动连杆推动顶杆在垂直方向来回往复运动,而连接机构的水平芯轴与滚珠在实现顶杆垂直运动的同时又可实现板簧总成在绕前卷耳点旋转运动的情况下又在一定范围内的水平移动功能,从而最终模拟出板簧在实车状态的运动状况,试验更贴合板簧实际运动情况,准确度更高;

15、3.本发明结构简单,可基于现有的常规ceg疲劳试验机加装龙门吊架改造,也可重新制造,成本低,易于实现,市场推广价值高;

16、4.由于本发明采用了二阶副簧止碰机构,对板簧总成起到一个限位的作用,模拟板簧总成在整车运动过程中的上限位置,同时也防止板簧总成因过量形变导致疲劳寿命降低,保证其在设计范围内的使用寿命。

17、下面结合附图和实施例对本发明之一种汽车三阶渐变刚度钢板弹簧疲劳试验装置的技术特征作进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!