一种棒状铸锭的探伤检测装置及探伤方法与流程

本发明涉及铸锭质量检测,具体涉及一种棒状铸锭的探伤检测装置及探伤方法。

背景技术:

1、超声探伤作为无损检测的一种方式,是在不破坏工件的情况下,用来判定被检测工件是否存在缺陷的新型检测技术,因此,其在铝合金探伤检测领域有着较为广泛的应用。

2、传统的超声波探伤检测主要通过人工挤压耦合剂于棒状铸锭上,然后采用手持式超声波探伤仪进行探测,通过s形的轨迹路线将棒状铸锭上表面探测完成后,将铸锭旋转一定角度以全方位检测铸锭的裂纹,结合超声波探测仪的检测结果,在纸上标记好对应铸锭缺陷的位置,探测完毕交到下一道切割工序。但传统方法存在人工操作难度高、自动化程度低且检测效率与精确度低的问题。

3、cn 104634871a公开了一种铝合金棒超声波自动探伤装置,包括:机架,机架上活动安装有天车,天车上连接抓取装置,抓取装置做上下升降运动,机架下方设置有进出料架,进出料架上设有铝合金棒,进出料架一侧设置有检测水箱,所述检测水箱中装有水,抓取装置将铝合金棒从进出料架上抓取后放入检测水箱中,铝合金棒浸没在水中,检测水箱上活动设置有爬行车,爬行车上设置有探伤车和打标装置,检测水箱内部设置有旋转装置,旋转装置带动铝合金棒转动,打标装置和探伤车伸入检测水箱对铝合金棒打标和探伤。但该装置中通过在天车上设置抓取装置抓取棒材,抓取装置的连续性较差。

4、cn 201060179a公开了一种水介质超声波探伤机,包括机架、机架上的水箱、设置在水箱内的超声波浮动探头组和水箱外超声波探伤仪,其特征是:在水箱内设置管材快速装夹装置、管材支承回转机架,水箱外还设有“v”型导轨,导轨上的移动小车及超声波探头组连接机构、探头组由探头连接机构与移动小车连接,移动小车上装有电机和超声波探伤仪,电动机驱动移动小车在导轨上沿被测金属管材作水平移动,管材驱动机构上装有电机,通过皮带传动带动管材快速装夹装置旋转,探头组骑浮在被探测金属管材上。但采用装夹装置驱动管材,管材夹持端不易被检测到,造成探测盲区。

5、因此,针对现有技术的不足,亟需提供一种自动化程度高且检测精准高效的探伤检测装置。

技术实现思路

1、本发明的目的在于提供一种棒状铸锭的探伤检测装置及探伤方法,通过将探测部与挤压部集成于同一装置,并通过探测控制模块控制探测部与挤压部进行三维空间的移动,可以提高设备自动化程度与缺陷检测精度。

2、为达到此发明目的,本发明采用以下技术方案:

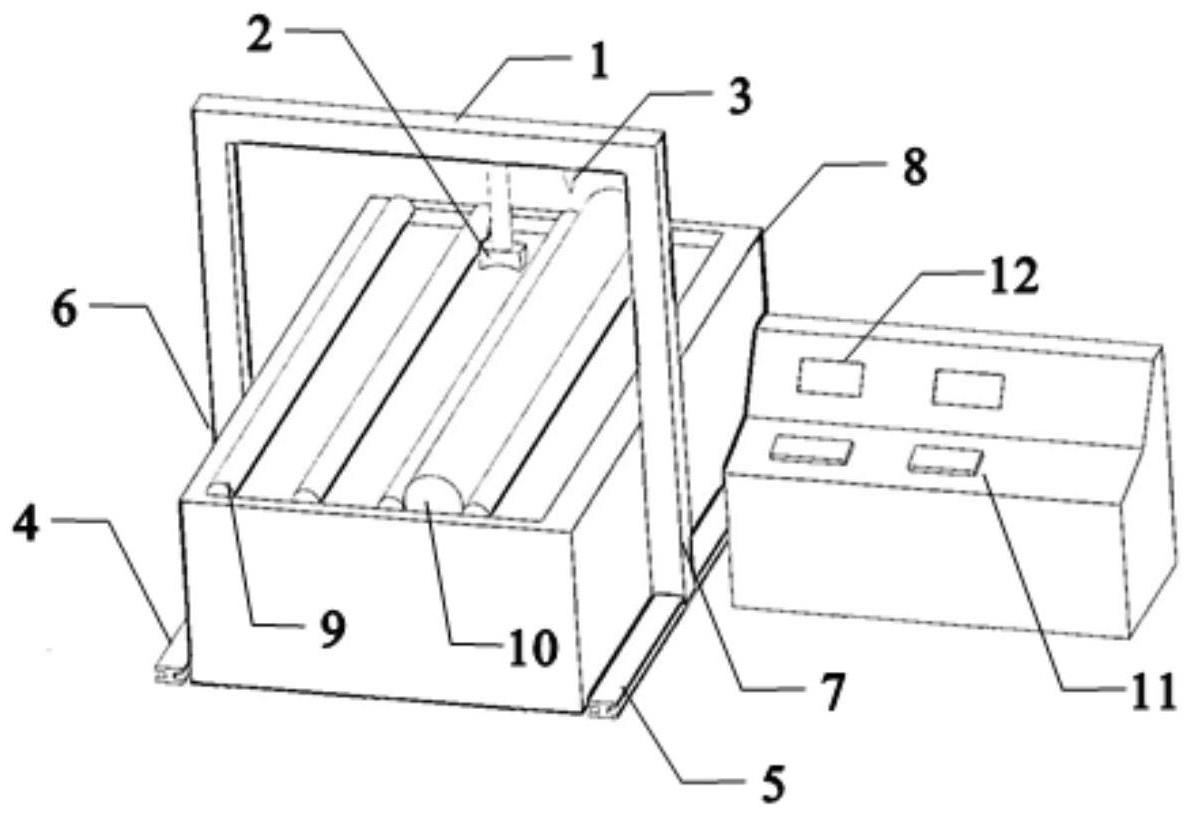

3、第一方面,本发明提供了一种棒状铸锭的探伤检测装置,所述探伤检测装置包括移动模块、铸锭旋转模块以及探测控制模块;

4、所述移动模块包括滑动连接的轨道与龙门,所述龙门上设置有探测部与挤压部;

5、所述铸锭旋转模块套设于所述移动模块的内部;

6、所述探测控制模块分别连接所述移动模块与铸锭旋转模块,所述探测控制模块用于控制部件运动、探测与采集数据。

7、本发明提供的棒状铸锭的探伤检测装置,通过将探测部与挤压部集成于移动模块,并通过探测控制模块控制探测部与挤压部进行三维空间的移动,使得探测部与挤压部可以实现自动化挤压耦合剂与探伤检测处理,进一步提高了设备的自动化程度与缺陷检测精度,减少了人工操作,提高了生产安全性。

8、优选地,所述轨道包括分设于铸锭旋转模块的主体长度端两侧的第一轨道与第二轨道。

9、优选地,所述龙门的框体底部设置有滑动部,所述滑动部用于在所述第一轨道与第二轨道上自由滑动。

10、优选地,所述滑动部包括第一滑动部与第二滑动部,所述第一滑动部用于在所述第一轨道上自由滑动,所述第二滑动部用于在所述第二轨道上自由滑动。

11、所述龙门的滑动可以实现探测部与挤压部在x轴方向的移动。

12、优选地,所述龙门的框体顶部靠近铸锭旋转模块的一侧设置有滑动轨道。

13、优选地,所述滑动轨道上滑动连接所述探测部与挤压部。

14、优选地,所述探测部包括超声波涡流探头。

15、优选地,所述挤压部包括耦合剂挤压器。

16、所述滑动轨道可以实现探测部与挤压部在y轴方向的移动。

17、优选地,所述探测部与挤压部上分别设置有伸缩部,用于调整与棒状铸锭之间的距离。

18、所述伸缩部可以实现探测部与挤压部在z轴方向的移动。

19、优选地,所述铸锭旋转模块包括检测平台,所述检测平台上等间距设置有转动圆杆,用于旋转棒状铸锭。

20、优选地,所述检测平台套设于龙门的内部,所述第一轨道与第二轨道分设于检测平台的长度端两侧。

21、优选地,所述探测控制模块包括操作平台与控制系统,所述操作平台设置有显示屏,用于显示棒状铸锭的基本信息与内部质量信息。

22、第二方面,本发明提供了一种应用第一方面所述的探伤检测装置进行探伤的方法,所述方法包括如下步骤:

23、(1)将棒状铸锭吊装至转动圆杆,挤压耦合剂于棒状铸锭的表面,然后进行探伤检测处理;

24、(2)将步骤(1)所述探伤检测处理后的棒状铸锭进行旋转,挤压耦合剂后继续进行探伤检测处理;

25、(3)重复步骤(2),直至所述棒状铸锭的通体完成探伤检测处理,得到棒状铸锭的基本信息与内部质量信息。

26、本发明提供的应用探伤检测装置进行探伤的方法,通过采用自动挤压耦合剂后进行探伤检测处理的方式探伤,相较于人工挤压耦合剂并手持超声波探伤仪进行探伤检测,具有更高的自动化程度与检测精度,同时降低了人工成本与安全隐患;通过依次旋转棒状铸锭,可以实现棒状铸锭的全方位探伤检测,有利于提高探伤检测的准确度。

27、优选地,步骤(1)所述吊装为按照棒状铸锭的编号由小到大依次吊装。

28、优选地,步骤(2)所述旋转的角度为85-95°,例如可以是85°、88°、90°、92°或95°,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,步骤(3)所述基本信息包括棒状铸锭的检测日期、生产炉次以及编号。

30、优选地,步骤(3)所述内部质量信息包括棒状铸锭的缺陷判定。

31、所述基本信息与内部质量信息通过棒状铸锭的缺陷检测图来体现,其中,所述基本信息标记在棒状铸锭的缺陷检测图的下方;所述缺陷判定中缺陷的位置为阴影区域,无缺陷的位置为空白区域。

32、相对于现有技术,本发明具有以下有益效果:

33、(1)本发明提供的棒状铸锭的探伤检测装置,通过将探测部与挤压部集成于移动模块,并通过探测控制模块控制探测部与挤压部进行三维空间的移动,使得探测部与挤压部可以实现自动化挤压耦合剂与探伤检测处理,进一步提高了设备的自动化程度与缺陷检测精度,减少了人工操作,提高了生产安全性;

34、(2)本发明提供的探伤方法,通过采用自动挤压耦合剂后进行探伤检测处理的方式探伤,相较于人工挤压耦合剂并手持超声波探伤仪进行探伤检测,具有更高的自动化程度与检测精度,同时降低了人工成本与安全隐患;通过依次旋转棒状铸锭,可以实现棒状铸锭的全方位探伤检测,有利于提高探伤检测的准确度。

- 还没有人留言评论。精彩留言会获得点赞!